1

Изобретение относится к способам получения ионообменных смол, обладающих исключительной физической прочностью.

Высококачественные ионообменные смолы приготавливаются с использованием в качестве катализаторов реакции полимеризации специальной группы пероксиэфиров и пероксикарбонатов для мономеров с целью образования ионообменных шариков.

Использование инициаторов указанных классов известно И для получения полимеров и сополимеров, отличающихся улучшенными механическими свойствами.

Известны способы получения ионообменных смол путем гранульной полимеризации смеси мономеров в водной дисперсии в присутствии инициаторов перекисного типа, например перекиси бензола 2 , с последующим введением «.функциональных ионогенных групп.

В качестве мономеров используют моновиниловые соединения различных классов, предпочтительно, винилароматические соединения и эфиры непредельных карбоновых кислот, и поливиниловые соединения в качестве сши.вающих агентов, содержащие, по мень2

шей мере, две. активные непредельные группы.

Известные способы получения ионообменных смол приводят к образованию механически непрочных и осмотически нестабильных ионитов.

Целью изобретения является получение ионитов с высокой механической прочностью и осмотической стабиль10ностью.

Предложен способ получения ионообменных смол путем радикальной сополимеризации моно- и поливинильного соединения в присутствии инициатора

IS полимеризации с последующим введением в гранулы сополимера ионогенныя групп с использованием в качестве инициатора пероксиэфиров и пероксикарбонатов.

Ж

К сложным пероксиэфирам относятся алкиловые сложные эфиры пероксикарбоновой кислоты и алкилековые бис(сложные эфиры) пероксикарбоновой кислоты, отвечающие общей формуле

25

О

я

(R.-C-a-oLR,

где RI

является разветвленным алки

30 лом, содержащим 6-10 атомов

углерода, причем вторичный или третичный углерод связан с карбонильной группой; X - целое положительное число, равное 1 или 2, и когда х равно 1, R является разв.етвленным алкильным радикалом, содержащим третичный углерод, связанный с кислородом, а когда х равно 2, является алкиленом, заканчиваясь третичными атомами углерода, присоединенными к кислороду,

Катализаторы типа сложных пероксиэфиров Б настоящее время производяся в промышленных масштабах и рекомендуются для использования в реакциях виниловой полимеризации.

. Пероксибикарбонатные катализаторы которые используются в данном способе j соответствуют также общей формуле

00 II и Y-0-C-O-O-C-Ot ,

где У и Z независимо друг от друга выбираются из группы, состоящей из низшего алкила, циклоалкила, алкилзамещенного циклоалкила и аралкила. Эти материалы производятся под назаниями Луперсол и Перкадокс.

В данном способе предпочтительно использовать следующую группу перокэфирных катализаторов: трет-бутилпероктоат, трет-бутилперокси-2-этилгексаноат, трет-бутилпероксинеодеканоат, трет-амилпероктоат и 2,5-диметил-2,5-бис-(2-этилгексаноилперокси гексан, более предпочтителен трет-бутилпероктоат или трет-бутилпероксинеодеканоат.

В предпочтительном варианте данного способа используется следующая группа пероксибикарбонатных катализаторов: ди-(4-трет-бутилциклогексил)пероксибикарбонат, 2,5-диметил-2,5-бис-{Я-э тилгексаноилперокси) гексан, ди-(2-этилгексил)пероксибикарбонат , дицетилпероксибикарбонат и дйциклогексилпероксибикарбонат.

Желательно осуществлять сополимеризацию в присутствии кислорода, находящегося в контакте со смесью мономеров и абсорбирующегося этой смесью до, по крайней мере, образования геля.

Предпочтительно также проводить сопо 1имеризацию в присутствии модификаторов, представля ощих собой органическое соединение, содержащее ацетиленовую или аллильную группу, в количестве 0,01-20 ммоль на 1 моль мономера.

В соответствии с данным способом виниловый мономер, сшивающий мономер и любой другой возможный мономер или мономеры полимеризуются в водной дисперсии, содержащей пероксиинициатор и, кроме того, если это необходимо, кислород и/или модификатор реакции. В общем случае, чтобы добиться преимуществ, требуется примерно 0,1-2,0 вес.% (в пересчете на вес смеси мономеров) инициатора, в предпочтительном варианте используется 0,3-1,0 вес.% инициатора в пересчете на вес смеси мономеров. Способы полимеризации, которые используются в общем случае, не отличаются от известных способов получения ионообменных полимеров и смол

Реакция полимеризации в общем случае протекает при примерно 3090°С, в предпочтительном варианте при 50-75°С. Желательно использоват более низкие температуры реакции на начальных стадиях полимеризации, т. до тех пор, пока не прореагирует, по крайней мере,около 50%, предпочтительно 75% или более, мономеров, содержащихся в дисперсии. Приведенные температуры используются на начальных стадиях полимеризации. На заключительных стадиях полимеризации желательно использовать температуры, на 20-30С превышающие температуры, которые используются на начальных стадиях реакции. Можно работать при температурах, которые на 15-35°С ниже температур, которые обычно используются в известных способах. При работе при более низких температурах, например при 30-бО°С, с использованием катализаторов, яляющихся предметом настоя:щего изобретения (типа Перкадокс), можно использовать второй, так называе1чый вытесняющий катализатор, который активен при более высоких температурах, например при 75-100с, с тем чтобы добиться более высокого выхода сшитого винилового полимера, например примерно 0,05-0,1% в пересчете на вес мономера, и такие инициаторы, как перекись бензола, трет-бутилпероктоат, трет-бутилпероксиизобутират и т.п.

Водная среда в форме дисперсии, которой осуществляется полимеризация , содержит небольшие количества известных суспендирующих добавок, таких как ксантановая смола, полиакриловая кислота (и ее соли), полиакриламид, силикат магния и другие защитные коллоиды, такие как карбоксиметилцеллюлоза, поливиниловый спирт, желатин и прочие буферные вспомогательные материалы, такие как фосфаты и бораты, и химические вещества для регулирования величины рН, такие как гидрат окиси натрия и карбонат натрия.

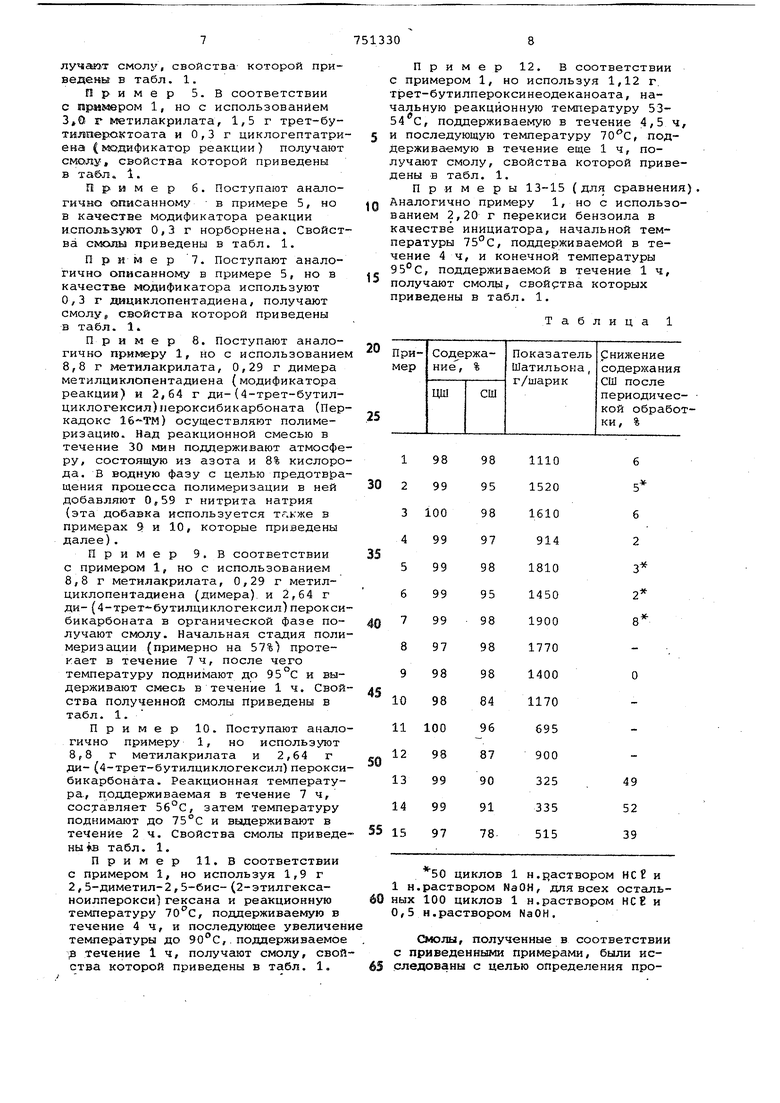

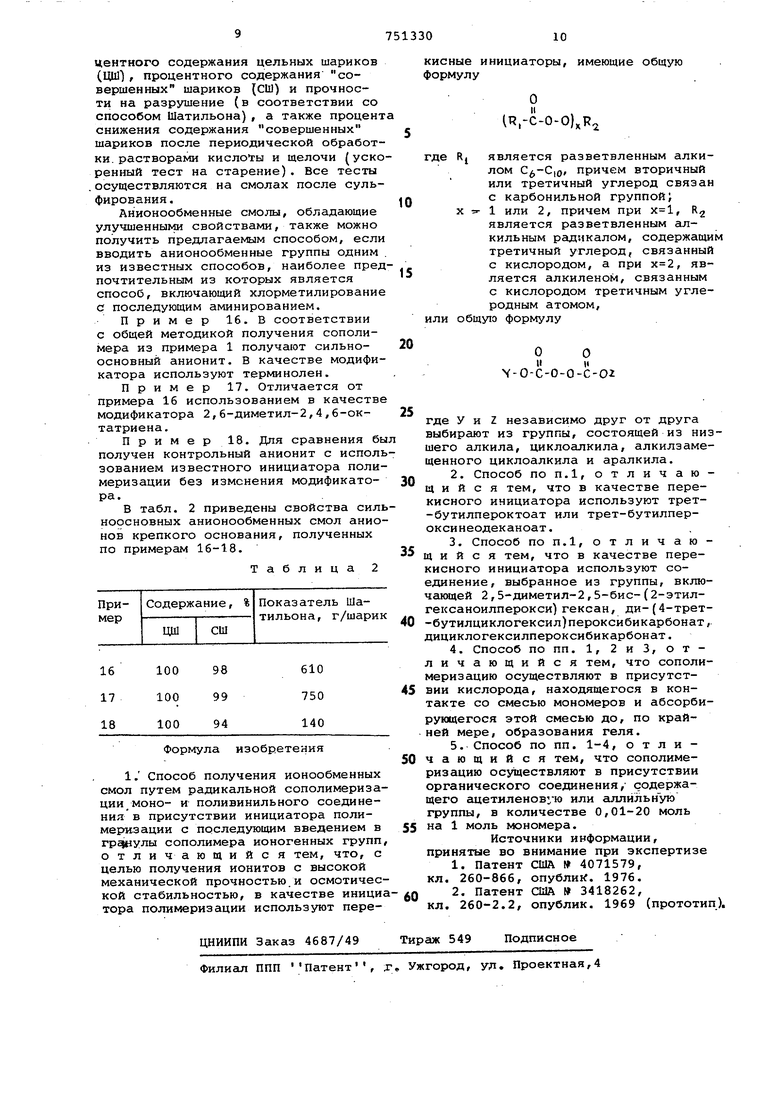

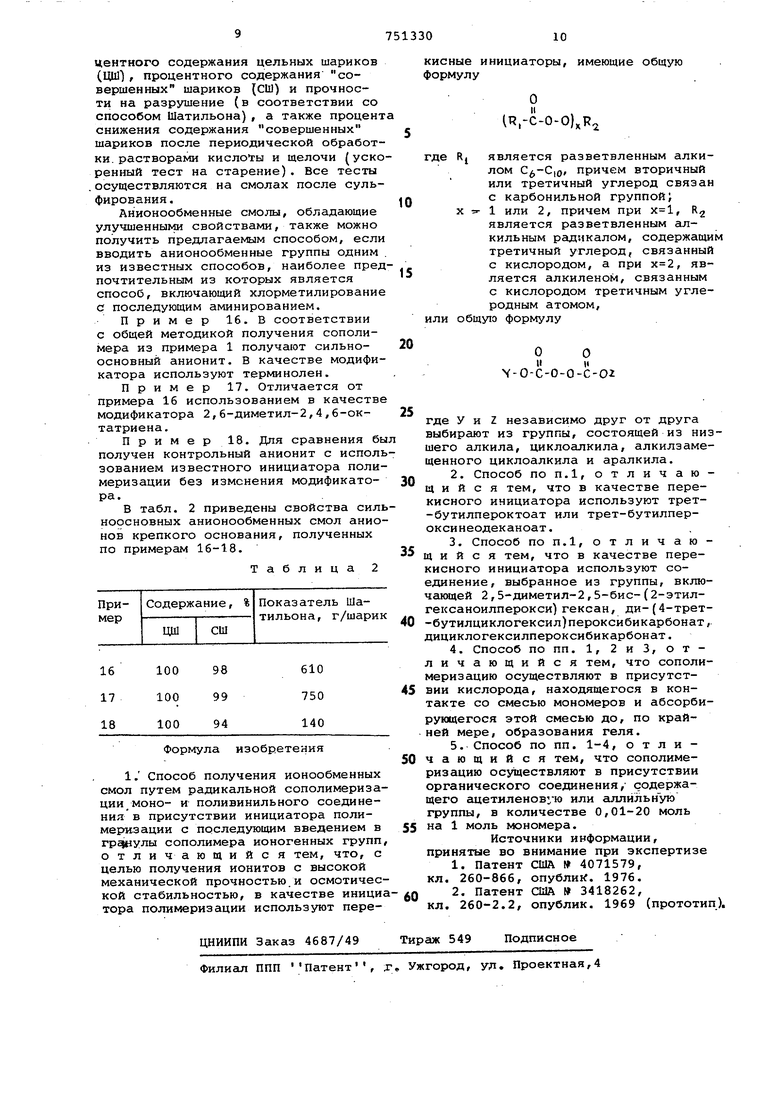

Сшитые сополимеры, имеющие высокий молекулярный вес, извлекаются и реактора в виде тяжелых отдельных шариков с размером частиц примерно 0,02-2 мм, средний размер частиц сотавляет 0,2-1 мм. Эти сополимеры превращаются в ионообменные смолы при помощи присоединения к ним функ циональных групп известными способами. К таким функциональным группа относятся сульфонамид, триалкиламино-, тетраалкиламмоний, карбоксильн группа, карбоксилат, сульфогруппа, сульфонат, оксиалкиламмоний, имидодиацетат, окись амина, фосфонат и другие известные группы. Реакции присоединения функциональных групп, которые можно провести с виниларома тическими сополимерами с целью получения ионообменных смол использую стадию сульфирования с концентрированной серной кислотой, хлорсульфирования с хлорсульфоновой кислотой с последующим амидированием, а такж реакцию с сульфурилхлоридом или тио нилхлоридом с последующим амидирова нием, можно также использовать хлор метилирование с последующим амидированием. Реакции присоединения функциональных групп на примере винилакрилового сополимера в общем случае включают гидролиз смолы акри ловой кислоты, амидирование, переэтерифйкацию и т.п. Физическая проч ность ионообменных смол определяется при исследовании их стойкости к разрушительному воздействию, кото рая измеряется при помощи метода Шатильона, а также при помощи визуального исследования перед и посл использования ионообменных смол. На пример, смолы-сульфокатиониты, полу ченные по предлагаемому способу, при исследовании методом Шатильона дают значение примерно 1000-5000 г/шарик в отличие от смол, выработанных из сополимеров, полученных в соответствии с известными способами полиме зации, значения Шатильона для котор равняются примерно 50-500 г/шарик. Аналогично для сильноосновных аниони полученных в соответствии с предлагаемым способом, значения Шатильона находятся в области примерно 5001500 г/шарик, тогда как для аналогичных смол на основе сополимеров, полученных при помощи известных способов, значения Шатильона равмы 25-400. Пример 1. В реактор полимеризации, выполненный в виде двухметровой трехгорлой круглодонной колбы, снабженный двумя мешалками с лопастями в виде пластин, термометром, холодильником, рубашкой с регулятором температуры и емкостью, содержащей инертный газ, загружают смесь мономеров, состоящую из . 500,4 г стирола и 85,6 г дивинилбензола, а также 1,9 г трет-бутилпероктоата. Верхнюю часть реактора заполняют азотом, а затем в реактор добавляют водную фа;зу- 510 г воды, 20,1 г поли-(диаллилдиметиламмонийхлорида), который используется в качестве диспергирующего агента, 1,6 г.желатина, который используется в качестве предохранительного коллоидного раствора, 0,88 г борной кислоты и достаточное количество 50%ного раствора гидрата окиси натрия, чтобы обеспечить величину рН 10,010,5. При перемешивании реакционную смесь нагревают от комнатной температуры до в течение 4,0 ч. Далее реакцию полимеризации завершают, поднимая температуру реакционной смеси до , которую поддерживают в течение 1 ч. Шарики сополимера отделяют, промывают и подготавливают к стадии присоединения функциональных групп. Сильнокислотные катиониты получают путем сульфирования сополимеров, полученных по примеру 1. Пример 2. в соответствии с примером 1 в реактор загружают 254,5 г стирола, 42,4 г дивинилбензола, 3,0 г метилакрилата и 1,5 г трет-бутилпероктоата. Водная фаза состоит из 270 г воды, 10,0 г поли-(дйаллилдиметиламмонийхлорида), 0,8 г желатина,который используется в качестве предохранительного коллоида, 0,45 г борной кислоты и раствора (50%) гидрата окиси натрия, чтобы обеспечить рН смеси .10,0-10,5. Реакционную смесь нагревают до температуры , которую поддерживают в течение 2,7 ч, затем до 95°С и выдерживают ее в течение 1 ч. Продукт промывают и сульфируют. Свойства полученной смолы приведены в табл. 1. Пример 3. Аналогично примеру 1 в реактор загружают 491,7 г стирола, 85,5 г дивинилбензола, 8,8 г метилакрилата, 0,51 г димера метилциклопентадиена и 1,90 г третбутилпероктоата. Водная фаза состоит из 510,0 г воды, 20,1 г поли-(диaллилдимeтилaм oнийxлopилa), 1,6 г желатина, который используется в качестве предохранительного коллоида 0,83 г борной кислоты и 50% раствора гидрата окиси натрия, чтобы поддержать значение рН 10,0-10,5. Реакционную смесь нагревают до температуры 75°С и выдерживают при этой температуре в течение 4 ч, затем температуру поднимают до 95°С и выдерживают смесь в течение 1 ч. Реакционный продукт промывают и сульфируют. Свойства полученной смолы приведены в табл. 1. Пример 4. В соответствии спримером 1, но используя в качестве модификатора 0,59 г димера г-метилстирола и в качестве инициатора 1,9 г трет-бутилпероктоата, получают смолу, свойства которой приведены в табл. 1. Пр-имер 5. в соответствии с примером 1, но с использованием г метилакрилата, 1,5 г трет-бутилпероктоата и О,3 г циклогептатриена (модификатор реакции) получают смолу, свойства которой приведены в та&л. 1. Пример 6. Поступают аналогично описанному в примере 5, но в качестве модификатора реакции используют 0,3 г норборнена. Свойства смолы приведены в табл. 1. Пример 7. Поступают аналогично описанному в примере 5, но в качестве модификатора используют 0,3 г дициклопентадиена, получают смолуе свойства которой приведены в табл. 1. Пример 8. Поступают аналогично примеру 1, но с использованием 8,8 г метилакрилата, 0,29 г димера метилциклопентадиена (модификатора реакции) и 2,64 г ди-{4-трет-бутилциклогексил)11ероксибикарбоната (Перкадокс ) осуществляют полимеризацию. Над реакционной смесью в течение 30 мин поддерживают атмосфе ру, состоящую из азота и 8% кислоро да. В водную фазу с целью предотвра щения процесса полимеризации в ней добавляют 0,59 г нитрита натрия (эта добавка используется тг.кже в примерах 9 и 10, которые приведены далее). Пример 9. В соответствии с примером 1, но с использованием 8,8 г метилакрилата, 0,29 г метилциклопентадиена (димера), и 2,64 г ди- {4-трет- бутилциклогексил) перокси бикарбоната в органической фазе получают смолу. Начальная стадия поли меризации (примерно на 57%) протекает в течение 7 ч, после чего температуру поднимают до 95°С и выдерживают смесь в течение 1 ч. Свой ства полученной смолы приведены в табл. 1. Пример 10. Поступают анало гично примеру 1, но используют 8,8 г метилакрилата и 2,64 г ди- (4-трет-бутилциклогексил)перокси бикарбоната. Реакционная температура, поддерживаемая в течение 7ч, сос;гавляет 56°С, затем температуру поднимают до 75°С и выдерживают в течение 2 ч. Свойства смолы приведе ны № табл. 1. Пример 11. В соответствии с примером 1, но используя 1,9 г 2,5-диметил-2,5-бис-(2-этилгексаноилперокси)гексана и реакционную температуру 70с, поддерживаемую в течение 4 ч, и последующее увеличен температуры до ,.поддерживаемое Э течение 1ч, получают смолу, свой ства которой приведены в табл. 1. Пример 12. В соответствии примером 1, но используя 1,12 г. рет-бутилпероксинеодеканоата, наальную реакционную температуру , поддерживаемую в течение 4,5 ч, последующую температуру 70С, подерживаемую в течение еще 1 ч, поучают смолу, свойства которой привеены в табл. 1. Примеры 13-15 (для сравнения) налогично примеру 1, но с использоанием 2,20 г перекиси бензоила в ачестве инициатора, начальной темературы 75с, поддерживаемой в теение 4ч, и конечной температуры 5°С, поддерживаемой в течение 1 ч, олучают смолы/ свойства которых риведены в табл. 1. Таблица 1 50 циклов 1 н.р,аствором НС и 1 н.раствором NaOH, для всех остальных 100 циклов 1 н.раствором НСЕ и 0,5 и.раствором NaOH, Смолы, полученные в соответствии с приведенными примерами, были исследованы с целью определения про

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ИОНООБМЕННЫХСМОЛ | 1978 |

|

SU826959A3 |

| Способ получения ионообменных смол | 1975 |

|

SU704460A4 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА В ВОДНОЙ СИСТЕМЕ, СОПОЛИМЕР, КОМПЛЕКС И РЕАКЦИОННАЯ СМЕСЬ | 1995 |

|

RU2177953C2 |

| Способ получения сульфированных макросетчатых пористых сополимеров | 1972 |

|

SU497781A3 |

| ОТВЕРЖДАЕМАЯ КОМПОЗИЦИЯ БЕЗ ФОРМАЛЬДЕГИДА | 2017 |

|

RU2732300C1 |

| Способ получения анионообменных смол | 1978 |

|

SU694076A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ | 1995 |

|

RU2228338C2 |

| ПОЛИМЕР С ВЫСВОБОЖДАЕМЫМ ГАЗОМ | 2015 |

|

RU2714313C2 |

| ТЕРМИЧЕСКИ ОБРАТИМАЯ ПОПЕРЕЧНАЯ СШИВКА ПОЛИМЕРОВ ДЛЯ ЧУВСТВИТЕЛЬНЫХ К ДАВЛЕНИЮ КЛЕЕВ | 2016 |

|

RU2742812C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО БИСЕРА ОДНОРОДНОГО РАЗМЕРА | 2008 |

|

RU2494110C2 |

Авторы

Даты

1980-07-23—Публикация

1978-07-21—Подача