: Изобретение относится к ионообме йым смолам, обладающим улучшенными физическими свойствами. Способы получения сшитых винильных сополимеров в виде гранул свободнорадиксшьной полимеризацией сме си мономеров вводной дисперсии с последующим введением в их матрицы ионообменных групп хорошо известны .l и 2.Термин винильный сопо лимер и аналогичные ему используют для краткого обозначения сополимеро состоящих главным образом от 50 до 99,5 мол.%, обычно от 80 до 99 мол. моновинильного мономера, предпочтительно моновинильного ароматическог например стирола, винилтолуола, винилнафталин,а, этилвинилбензола, винилхлорбензола, хлорметилстирола и т.п., и небольшого количества, например от около 0,5 до 50 мол.%, предпочтительно от 1 до 20 мол.% по ливинильных соединений, содержащих по крайней мере две активные виниль ные группы,пригодные для полимер.за ции с моновинильным мономером с образованием сшитого, нерастворимого, неплавкого сополимера, например дивинилбензолг, триметилолпропантриметакрилата, дивинилтопуола и т.д. Известен способ получения ионитов путем, сополимеризации моно- и поливинильных соединений в инертной атмосфере в присутствии инициатора радикального типа при нагревании с последующим сульфированием матрицы Сзз; Общим во всех известных способах получения ионообменных смол является проведение сополимеризации мономеров в присутствии инициатора радиюального типа в инертной атмосфере при нагревании. Эти условия приводят к получению сополимеров,- ионообменные смолы на основе которых характеризуются неудовлетворительной механической прочностью и осматической стабильностью. С целью устранения этих недостатков предложен способ получения ионообменных смол путем свободнорадикальной сополимеризации моно- и поливинильных соединений в водной среде при перемешивании в присутствии инициатора и кислорода, растворенного в мономерной смеси и/или находящегося в контакте с ней с последующим введением функциональных ионообменных групп в матрицу сополимера. Предпочтительно в качестве моновинильного и

поливинильного соединений используют стирол и дивинилбензол соответственно. Функциональные ионообменные группы представляют собой сульфо- или четвертичные аммониевые группы.

Растворение кислорода в мономерно смеси. Предпочтительно, осуществляют насыщением ее воздухом перед соподиг меризацией, сополимеризацию проводят при контакте мономерной смеси с кислородом, содержащемся в количестве 8 об.% в кислородсодержащей газовой смеси.

В соответствии.с предлагаемым изобретением можно получить ионообменые смолы, в которых шарики полимера обладают большей механической прочностью и повышенным сопротивлением к давлениям при набухании, которые возникают внутри шариков при циклической смене кислоты на основание (т.е. при скачке осмотического давления). Большая механическая прочность грану выражается в повышенном сопротивлении физическому разрушению за счет действия внешних сил, например веса слоя смолы, в колонне, высоких скоростей потоков и обратной промывки. Таким образом, представленные здесь ионообменные смолы с улучшенными механическими характеристиками особенно пригодны при обработке потоков жикостей с высокими скоростями, например при тонкой очистке конденсата, где смолы более- низкого качества подвержены механическому разрушению и служат более короткий промежуток времени.

Ранее не практиковалось введение кислорода в процессе получения сшитых винильных полимеров, используемых в качестве основной матрицы сополимера для ионообменных смол, так как введение кислорода представляет опасность с точки зрения техники безопасности, и обычно указывалось на то, что его наличие приводит к ухудшению характеристик полимера, полученного свободнорадикальной полимеризацией.

В соответствии с изобретением в;..нильный мономер, сшитый мономер и при желании другой мономер или мономеры полимеризуют в водной дисперсии в присутствии инициатора свободнорадикальной полимеризации и в контакте с кислородсодержащей газовой смесью, используя предварительно . насыщенную кислородную смесь мономеров или и то и другое вместе, преимущественно в интервале температур реакции от около 30 до 95, предпочтительно от 50 до 70°С. Так, для повьшаения степени абсорбции кислород смесь мономеров обычно предпочитают использовать полимеризационные температуры несколько более низкие, HanpsiMep 5-25°С, которые обычно используют до сих пор-при суспензионной полимеризации для получения аналогичных продуктов. Инициатором свободнорадикальной полимеризации, который используют в изобретении, является любой катализатор, пригодный для каталитической полимеризации при таких температурах, например пероксидикарбонаты, перекиси, например ди-(4-трет-бутилЦиклогексил) -пероксидикарбонат, дициклогексилпероксидикарбонат, азобис-{изобутиронитрил), трет-бутилпероксипивалат, перекись лауроила, перекись бензоила трет-бутилпероктоат, и т.д. Количество используемого инициатора . обычно составляет от 0,1 до 2%, в расчете на вес мономера, предпочтительно от 0,3 до 1%. Выгодно при использовании таких катализаторов, которые являются активными при относительно низких температурах (порядка 30-бЬ С), применять второй, так называемый вытесняющий катализатор, активный при более высоких температурах, для того, чтобы получить более высокий выход сшитого винильного полимера, например от 0,05 до 0,1% в расчете на вес монометра, такого инициатора; как перекись бензоила, трет-бутилпероктоат, трет-бутилпероксиизобутират и т.п.

Как указывалось ранее, способ описываемого изобретения включает такое контактирование смеси мономеров с кислородом, при котором кислород абсорбируется мономерной смесью, по крайней мере до тех пор, пока полимеризация не достигнет точки геля, т.е. точки,, при которой образуется бесконечная пространственная полимерная сетка; Для введения кислорода в мономерную смесь используют известные методики, применяющиеся для введения в полимеризационную систему газообразных реагентов. Например, верхнее пространство над реакционной средой продувают газообразной смесью кислород - азот (перед тем, как инициировать реакцию полимеризации за счет повышения температуры), а затем газообразный поток соответствующей смеси 02- N пропускают через верхнее пространство во время процесса реакции. Газообразная смесь может содержать вплоть до 20% кислорода, однако в целях безопасности, чтобы избежать взрывоопасных условий могут, потребоваться более низко содержание кислорода, в зависимости от взрывоопасных пределов смесей определенного винилового мономера или мономеров с кислородом в паровой фазе, например менее 9% кислорода в случае когда используют смесь стирола и дивинилбензола. Так как степень абсорбирования кислорода каплями мономера зависит не только от температуры и его парциального давления в газовой фазе в верхнем пространстве, но и от поверхности реакционной среды, граничащей с верхним пространством, конфигурация реакторабудет зависеть от целесообразности проведения полимеризации при атмосферном или повышенном давлении, например до 5 атм и более, поскольку повышение давления вызывает увеличение абсорбирования кислорода. Другим способом введения кислорода в мономерную смесь является барботирование газообразной смеси в мономерную смес перед и/или во время полимеризации. Водная -среда, в которой проводят полимеризацию в дисперсной форме, должна содержать небольшие количест обычных суспендирующих добавок, а именно таких дисперсантов, как ксантовая смола (биосинтетический полисахарид), полиакриловая кислота, полиакриламид, силикат магния и т.д. защитные коллоиды, такие как карбокс метилцеллюпозы, поливиниловый спирт желатин и альгинаты, такие буферные добавки, как фосфаты и бораты, и та.кие регуляторы рН, как гидроокись на рия и карбонат натрия. Сшитые высокомолекулярные сополимеры выделяют из реактора в виде твердых отдельных шариков с размером частиц в интервале от 0,02 до 2 мм, причем средний размер частиц составляет от 0,2 до 1 мм. Эти сополимеры превращают далее в ионообменные смолы за счет функционирований их в соответствии с известными способами введения таких функциональных групп, как сульфслдад, триалкиламино.тетраалкиламмоний, карбоксилат, карб ксил, сульфонат, оксиалкилакмоний, имиводиацетат, аминооксид, фосфонат и других известных функциональных групп. Реакции введения функциональных групп можно провести на винильных ароматических сополимерах для получения ионообменных смол, например , сульфированием концентрированной серной кислотой, хлорсульфированием хлорсульфокислотойс последующим аминированием, реакцией с сУльфурилхлоридом или тионилхлоридом с последующим аминированием, и хлорметилированием с последующим аминиро ванием. Повышенная физическая прочность предложенных ионообменных смол следует из их устойчивости по отношению к разрушению, которую измеряют обычно на приборе Шатиллона, как и при их визуальном исследовании после использования ионообменных смол. Так например, сильнокислотные смолы стирольного типа часто дают число Шатил лона в интервале от 900 до 5000 г/силы на шарик, предпочтительно 1200-5000, в противоположность смолам, полученным из сополимеров, полученных в соответствии с известными ранее способами полимеризации, для которых ЧШ находится в интерваие от 50 до 550 г/силы на шарик. Аналогично анионные смолы стиролыюго типа, полученные по способу изобретения, дают ЧШ от 500 до 2500, предпочтительно 600-2500, часто в интервале 900-1500, в противоположность смолам, полученным из сополимеров, полученных известными ранее способами, для которых типичное ЧШ колеблется от 25 до 400. Улучшенные гелеобразные ионообменные смолы изобретения, в частности наиболее часто используемые коммерческие смолы, полученные нз ароматических сополимеров, можно легко отличить от смол, полученных в соответ.ствии с известными ранее способами, по одному или более из различных физических параметров, включающих количество целых шариков, за исключением треснутых и расколотых шариков; хрупкость смолы (тест Шатиллона); устойчивость по отношению к разрыву при повторении циклов истощения и восстановления (тест микрои.иклирования) ; двойное лучепреломление шариков. Тестовые методики и обсуждение различных характеристик приведены далее, В некоторых случаях смолы, полученные известными ранее способами, отличаются высокой стабильностью в соответствии с одним или более из тестов, перечисленных ранее, однако не являются отличными с точки зрения всех трех критериев сразу. В катионных смолах от около 76 до 90%,используе1«Елх в промышленности смол, характеризуются средними уровнями сшивающего агента, т.е. около 4-12%, и обычно 7-10% сшивающего агента (предпочтительно.дивинилбензола, ДВБ). Наиболее часто встречающиеся с коммерческой точки зрения анионные смолы, содержат относительно низкие уровни сшивающего агента, т.е. около 1-10%, обычно около 2-5% сшивающего агента. Улучшенные продукты, полученные по способу изобретения, получают при всех уровнях содержания сшивающего агента, хотя они проиллюстрированы здесь наиболее общими случаями. Количество целых шариков. Его определяют с помощью микроскопа после модификации сополимера, HanpirMep путем сульфирования или хлорметилирования и аминирования сополимера. Целыми шариками являются такие, у которых нет видимых дефектов, т.е. шарики, которые являются идеальнытди сферами без трещин, осколков, раковин или дефектов поверхности. Продукты, полученные в соответствии со способом изобретения, содержат по крайней мере 90% или более цел1гх шармкои, обычно 93-99%, что определено при ии- . 3уальном наблюдении и счете. Смолы, полученные по известным pauiio способам, обычно содержат около 40-99% целых шариков. Однако многие сорта коммерческих смол обычно содержат лишь 40-50% целых шариков.

Тест на периодическую смену кислоты (основание - тест на осмотическую стабильность.

, Микроцикл предложен для моделирования в сокращенной временной шкале тех условий, при которых эта смола будет использоваться. Такие исследова ния проводят за промежуток; времени несколько дней, а не в несколько месяцев или лет, соответствующих реальным условиям. Повторные смены циклов ис тощения - регенерации проводят в течение предварительно определенных интервалов на полностью автоматизированных установках.

Испытываемую смолу просеивгиот на ситах размеров -20+30 меш и прЪверяют под микроскопом на внешний вид

Тип смолы Истощающий раствор Регенерирукядий раствор АНИОННЫЙ 0,25 н. HjSO 1,0 н, NaOH Катионный 0,5 н. NaOH1,0 н, НС1 Во время обычного эксперимента приблизительно 200 мл истощающего. раствора добавляют по каплям к обра цу смолы в течение 10 мин, а затем удаляют основную массу истощающего раствора при слабом вакууме, промывают деио,низированной водой также при слабом вакууме, и по каплям добавляют регенерирующий раствор за 10 мин с последующим удалением основной массы регенерата при слабо вакууме и промывают водой. Проведение вышеописанного процесса, пре дставляницего собой цикл истощения регенерации, требует приблизительно 30 мин. Полная автоматизация позвол ет проводить 100 циклов приблизительно за 48 ч. После проведения 100 циклов смолу извлекают и исслед ют под микроскопом на внешний вид. Уменьшение количества целых шариков в процентах записывают как pajрушение. Продукт, полученный по способу изобретения, обычно дает уменьшение количества целых шариков менее чем 30%, обычно не более 15% после 100 циклов, проведенных в соответствии с микроциклическим тестом. Ка тионные смолы дают меньшее снижение количества целых шариков, не более чем 10%, обычно 0-5%. Анионные смолы могут характеризоваться уменьшением вплоть до 30%, обычно до 0-15% Катионные смолы, полученные известными способами, дают уменьшение око ло 15-80%, наиболее типично 30-50%. Анионные смолы, получаемые известны мн способами, дают снижение количес ва целых шариков 15-80% после 100 .

перед микроциклическим испытанием: наблюдают в четырех различных ракурсах монослои шариков и записывают средние результаты для каждого следуклцим образом:

а - процент целых шариков, б - процент треснувших шариков, с - процент разрушенных на осколк шариков.

Небольшое количество просеянной смолы 0,5 мл) помещают в трубку фильтра спеченного стекла таким образом, чтобы в трубке образовался монослой шариков. Такое небольшое количество шариков смолы обеспечивают хороший контакт между раствором и смолой, а также полную конверсию смолы на каждой стадии. Растворы, используемые для работы и регенерации, приготавливают заранее и хранят в 50-литровых резервуарах. Растворы, используемые для анионных и катионных смол, описаны ниже: циклов, причем наиболее типичным является снижение на 15-50%. Тест Шаткллона на определение хрупкости смолы. Тест носит такое название по названию прибора изготавливаемого Джоном Шатиллоном и сыновьями, и сконструированного для измерения хрупкости- смолы. Этот прибор Model JTCM, Gauge DPP-2, 5 кгс (измеряют силу/г, необходимую для растрескивания или раскалывания шарика смолы, помещенного между двумя параллельными пластинами. Эти пластины постепенно прижимают друг к другу, до тех пор, пока не достигают точки разрушения смолы. Цель настоящего теста состоит в моделировании сил трения и давления, действующих на отдельные шарики смола в условиях их использования. Спецификации для испытаний включают превращение смолы в соответствукмцую форму (водородную или натриевую для катионных смолы испытанных здесь, и в хлоридную для анионных смол, испытанных здесь) в соответствии с известными стандартными методиками. Превращаемую смолу просеивают через сито с размером ячеек 20-20 меш, затем дают ей полностью гидратировать в деионизированной воде в течение по крайней мере 15 мин перед испытаниями. Действительные испытания проводят на одиночном шарике смолы (покрытом маленькой каплей воды) в приборе Шатиллона, применяя наименьшую возможную скорость снижения разрушающей пластинки. Силы, прилагаемые для разрушения отдельного шарика, записывают по показаниям прибора в граммах на шарик, и полученные результаты усредняют (минимум для 20 шариков, обычно для 30 шариков), причем определяют среднее отклнение, интервал 95% степени достоверности и процент 1иариков, который отвечают минимальной стандартной хрупкости

Доказательным аналитическим тестом, который служит для идентификации гелеобраэных смол изобретения, и общего их отличия от аналогичных смо полученных известными ранее способами, является определение двойного лучепреломления.

Наблюдение большого количества картин двойного лучепреломления для образцов ионообменной, смолы, полученной по способу изобретения, и сравнение их с картинами комерческих смол, полученных различными изготовителями, выявило .четкое различие между такими кйртинами,

Способ изобретения разъясняется . на следующих примерах, которые еле-, дует рассматривать лишь как иллюстративные, а отнюдь не ограничивающие.

Примеры 1-6, Методика полимризации.

Полимеризадионный реактор предсталяет собой 2-литровую трехгорлую колбу с круглым дном, снабженную двухлопастной мешалкой, термометром, конденсатором, нагревающимся кожухом с терморегулятором и приспособлением для подачи в смесь кислорода и азота. Содержание кислорода в газовом потоке поддерживают с помощью метода .газо-жидкостной хроматографии (ГЖХ), а в смеси мономеров контролируют кислородным анализатором Бекмана.

Мономер, содержащий инициатор, загружают в реактор, и верхнее пространство продувают соответствующей смесью газов (например, .2% кислорода в азоте) до тех пор, пока не достигают равновесия при 25с. В реактор загружают водную фазу и осуществляют перемешивание со скоростью 210 об/мин, для того чтобы получить капли мономера, диспергированные в водной среде, при этом продолжают подачу газа. Ниже приведены данные в загрузке в полимеризационный реактор, г:

Стирол 489,4

Дивинилбензол

(54,7%-ной концентраций)в5,3 .

Метилакрилат8,8

Перкадоке-16 инициатор: ди-(4-трет-бутилциклогексил)-пероксидикарбонат2,04

Вода510,3

Падамак-А дисперсант: поли-(диаллилдиметиламмоний хлорид) 20,1 Фармагель, защитный коллоид желатин1,6.

Борная кислота0,88

Нитрит натрия0,59

Раствор гидроокиси натрия 50%-ной концентрации добавляют до рН 10-105 Газовую смесь кислород - азот проoпускают .QO скоростью 140 НсЩ дисперсией по мере того, как ее нагревают от 25 до 57с в течение 45 мин, а тe tпeг aтypy 57±2°С поддер живают в течение 7 ч. Далее содержимое

5 реактора нагревают до за 30 мин и выдерживают при 75°С в течение 1 ч. Полученные шарики сополимера промывают избытком воды и выделяют вакуумным фильтрованием на воронке Бюхнера.

0

Сульфирование сополимера. Часть шариков сырого полимера, приготовленных как описано выше (110 г), добавляют к 600 г 95%-ной N250 1-литровой колбе, снабженной мешалкой, конденсатором, капельной воронкой,

5 термометром, каустиковым скруббером и приспособлениями для нагрева, 30 г этилендихлорида (агент для набужания шариков) добавляют, затем суспензию нагревают от 30 до 120°С в течение

0 3 ч. После этого следует гидратация, при которой воду добавляют для гашения продукта. Полимерные шарики перемещают в колонку с обратным потоком и промывают обратным потоком для

5 удаления остатка кислоты.Полученная в результате ионообменная смола характеризуется следующими свойствами. Целых шариков, % Треснутых шариков, % 2

0 Расколотых шариков, % 1 Шариков без изъяна, % 97 Хрупкость: число

Шатиллона, г/шарик

2139 Твердые, Н -форма, %

... . - - . 44,7

5 Твердые, Ыа -форма, % 51,5 Обменная емкость по NaCl, мэкв/г 5,21 Дополнительные сшитые стирольные сополимеры получают по изложенному выше способу, изменяя концентрацию

0 кислорода в пространстве в головке реактора, затем сульфируют как описано выше, в результате получают ионообменные смолы, свойства которых сравнимы с коммерческими сульфированными

5 смолами, из-готовленными из сополимеров, полученных без введения кислорода в реактор во время процесса полимеризации, В табл. 1 приведены данные по механической прочности

0 и осмотической стабильности катионообменных смол. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ионообменных смол | 1978 |

|

SU751330A3 |

| ПРИМЕНЕНИЕ ВОДОРАСТВОРИМЫХ СШИТЫХ КАТИОНОАКТИВНЫХ ПОЛИМЕРОВ ДЛЯ ПОДАВЛЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ СМОЛЫ И ЛИПКИХ МАТЕРИАЛОВ ПРИ ИЗГОТОВЛЕНИИ БУМАГИ | 2004 |

|

RU2347865C2 |

| ЗВЕЗДНО-РАЗВЕТВЛЕННЫЙ ДИЕНОВЫЙ КАУЧУК | 2018 |

|

RU2778333C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТОКСИ-2-МЕТИЛ-4-ЭТИЛ-1,3-ДИОКСОЛАНА, 2-ЭТОКСИ-2-МЕТИЛ-4-ЭТИЛ-1,3-ДИОКСОЛАН, СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРНО-МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ И СТРУКТУРНО-МОДИФИЦИРОВАННЫЙ ПОЛИМЕР | 1992 |

|

RU2083573C1 |

| ВЫСОКОНАСЫЩЕННАЯ НИТРИЛОВАЯ КАУЧУКОВАЯ КОМПОЗИЦИЯ И СШИТЫЙ КАУЧУК | 2012 |

|

RU2590552C2 |

| КАТИОННЫЕ ПОЛИМЕРЫ ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССЫ, ПОЛУЧЕННЫЕ РЕАКЦИЕЙ СШИВКИ ПОСЛЕ ПОЛИМЕРИЗАЦИИ | 2003 |

|

RU2325403C2 |

| ВСТРЕЧНО СУЖАЮЩИЕСЯ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ | 2017 |

|

RU2700050C1 |

| Способ получения гидрофильных сшитых сополимеров N-винилпирролидона для корригирующих контактных линз | 1981 |

|

SU1025129A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАКРОСЕТЧАТОГО АНИОНИТА | 2003 |

|

RU2243242C1 |

| ДВУХКОМПОНЕНТНЫЕ БЛОК-СОПОЛИМЕРЫ | 2019 |

|

RU2822451C1 |

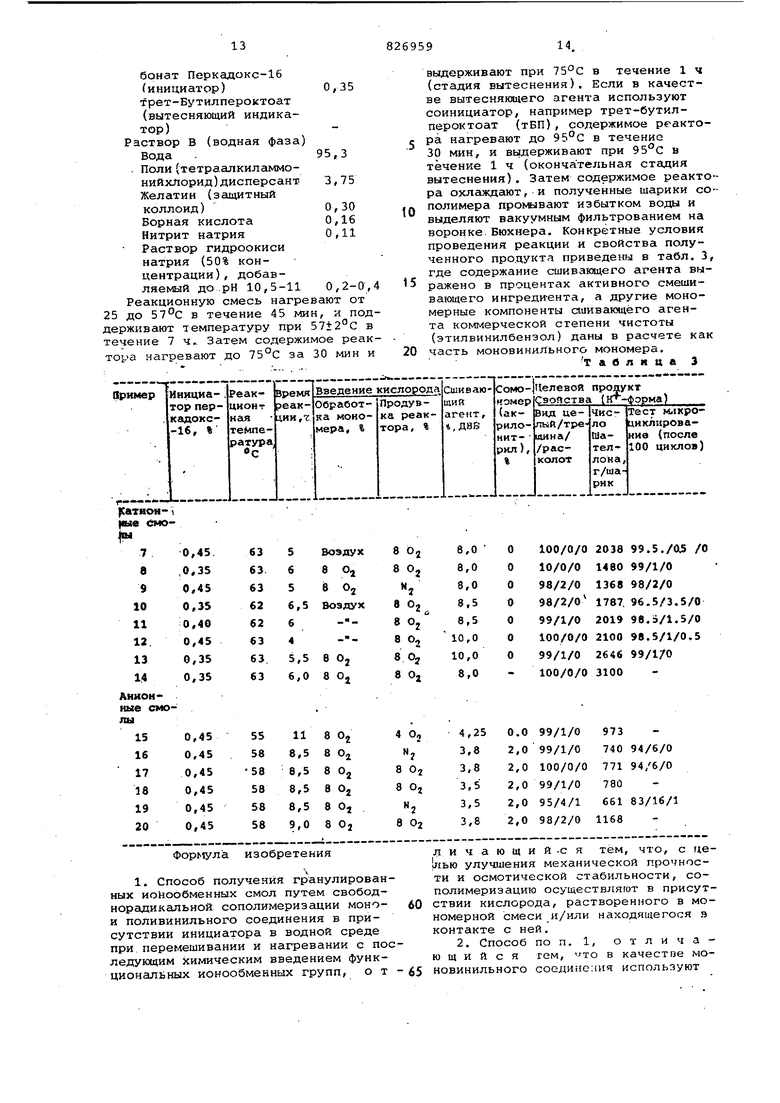

Другие сшитые стирольные сополимеры получают в соответствии с изобретением, используя введение кислорода, затем хлорметилируют и аминируют обычным способом, в результате получают j сильноосновные анионообменные смолы, свойства которых сопоставиг и с коммер44,32

54,34

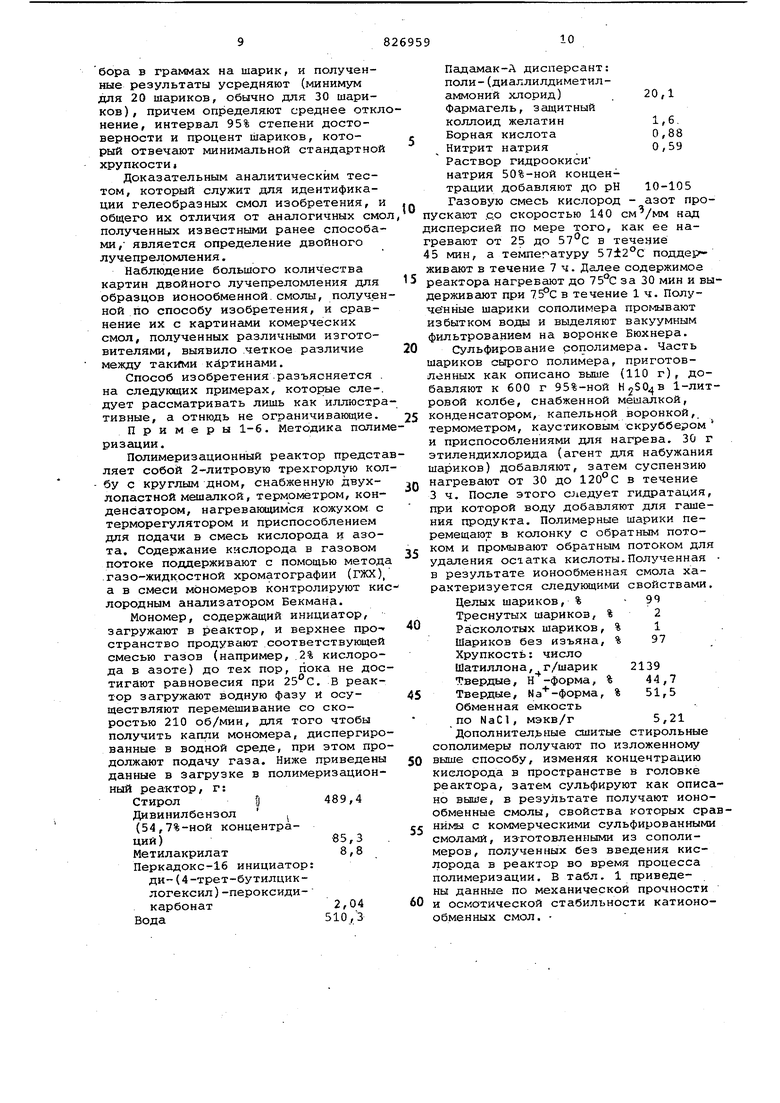

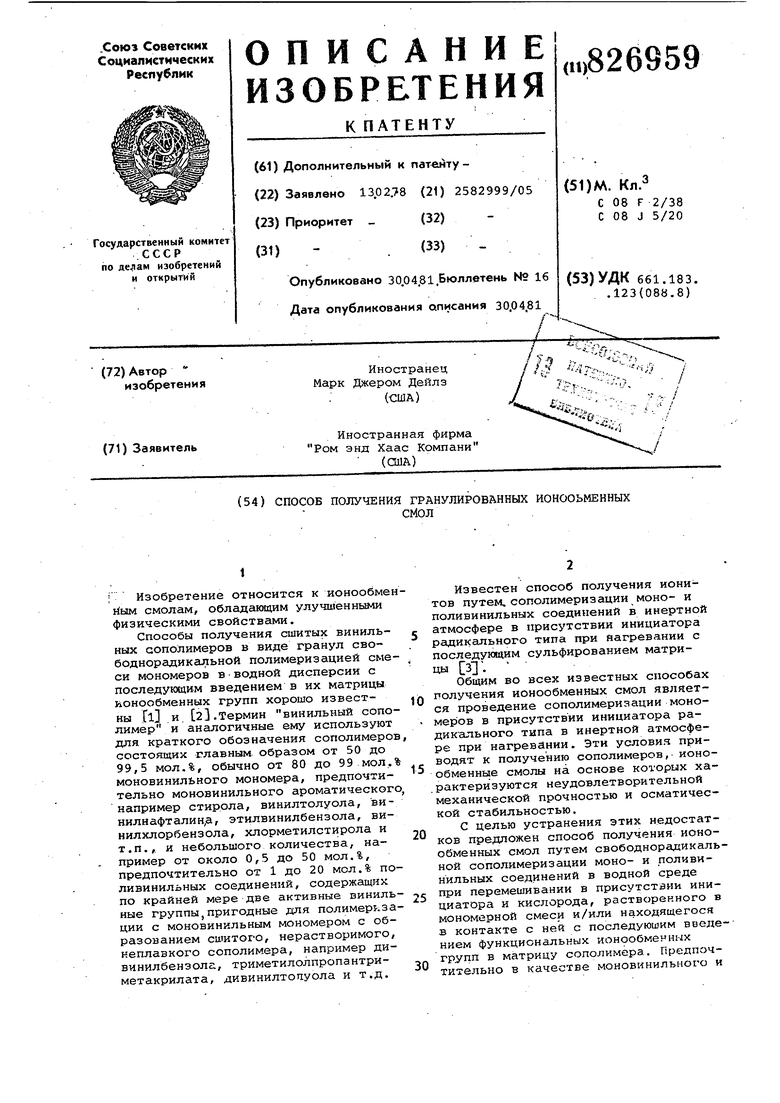

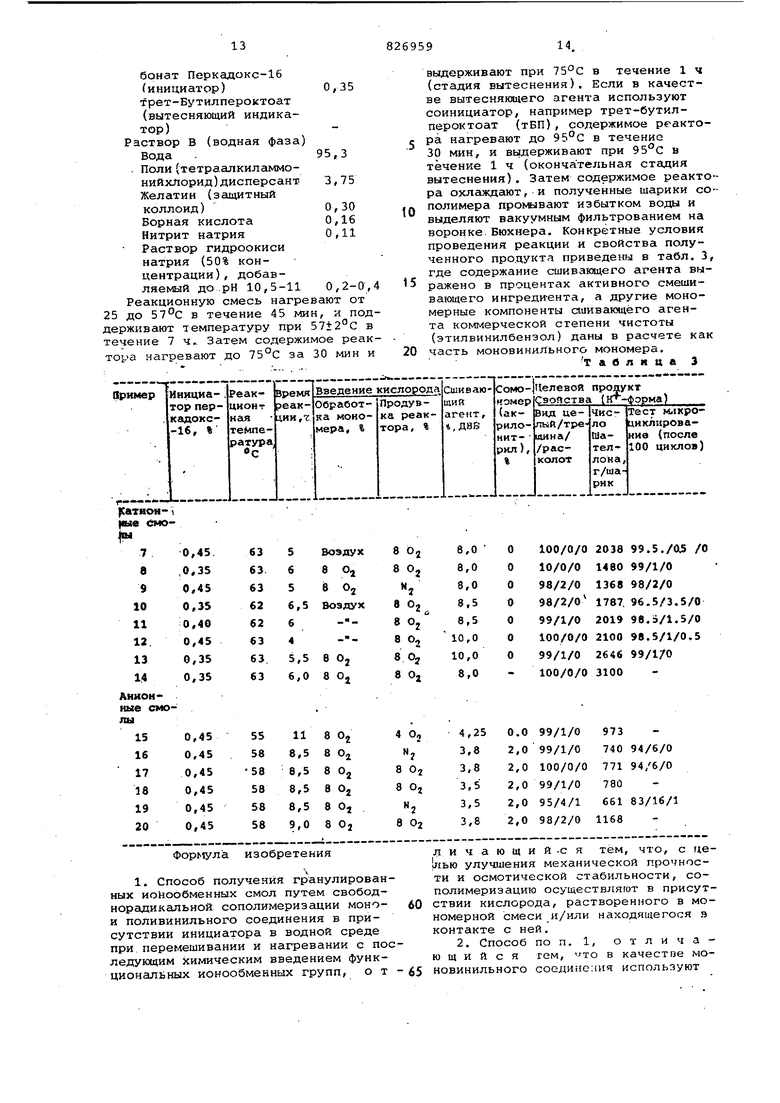

64,44 Промышленнаясмои е. - количество Примечан колотые Примеры 7-20. Способом, аналогичным процедуре/.описанной в примере 1-6 в разделе Методика поли меризации, получают дополнительные сополимеры, затем в них вводят функциональные группы, в результате полу чают сильнокислотные катионные и сил ноосновные анионные смолы. При этом используют реактор, описанный вьлше. Мономер (обозначенный далее А), содержсиций инициатор, загружают в реак тор. Мономер предварительно насыщают кислородом, либо продувают кислородсодержащей газовой смесью например, 8% Oj в азоте до тех пор, пока не достигают равновесия при 25°С (обычно за 30 мин). Затем загружают водную фазу (раствор В) при массовом соотношении мономер ио.праствоЦелый

Таблица 2

698

47,8 768 . 48,9 46,7 1022 ами. /треснутый/ расколотый. ческими смолами, содержаащми такие же функциональные группы и полученными .из сополимеров без введения кислорода во время процесса полимеризации . В табл. 2 приведены свойства анионообменных смол. шариков целые/треснутые/расная фаза 1,1:1,0 и перемешивают со скоростью210 об/мин для получения капель мономера в водной дисперсии. Кислородсодержа4ций газ продувают через дисперсию со скоростью 140 см/ мин в оставшееся время реакции (в другом варианте используют давление около С,35-Г,0б кгс/см ). Далее приведены данные о реакционных материалах в частях.на 100 частей каждого раствора. Раствор А (монолтарная фаза) Стирол -83,6 Дивинилбензол(54,7% концентр) 14,6/8,0 актив. 1/5: Метилакрилат Ди (4-трет-бутилциклогексил)-пероксидикарбонат Перкадокс-16 (инициатор) трет-Бутилпероктоат (вытесняющий индикатор) Раствор В (водная фаза . Поли(тетраалкиламмонийхлорид) дис перс антЖелатин (защитный коллоид) Борная кислота Нитрит натрия Раствор гидроокиси натрия (50% концентрации), добавляемый до .рН 10,5-11 Реакционную смесь нагр 25 до в течение 45 м держивают температуру при течение 7ч,. Затем содерж тора нагревают до 75°С за

1582695916

стирол, а в качестве поливинильногоосуществляют при контакте монсмерной

соединения дивинилбензол.смеси с кислородом, находящимся в

вводят сульфо- или четвертичную аммо- с Источники информации,

ниевую группы.-.принятые во внимание при экспертизе

ю щ и и с я тем, что сополимеризациюкл. 260-2.2, опублик. 1952 (прототип)

Авторы

Даты

1981-04-30—Публикация

1978-02-13—Подача