(34) СПОСОБ ПОЛУЧЕНИЯ АНИОНООБМЕННЫХ СМОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ионитов | 1970 |

|

SU469257A3 |

| Способ получения ионообменных смол | 1978 |

|

SU751330A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ИОНООБМЕННЫХСМОЛ | 1978 |

|

SU826959A3 |

| Способ получения ионообменных смол | 1975 |

|

SU704460A4 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИОНООБМЕННЫХ И ХЕЛАТИРУЮЩИХ СМОЛ, ВКЛЮЧАЮЩИХ В СВОЮ СТРУКТУРУ АМИНО-АЛИФАТИЧЕСКИЕ ФУНКЦИОНАЛЬНЫЕ ГРУППИРОВКИ | 2014 |

|

RU2658003C2 |

| Способ получения дехлорированных анионообменных смол | 1976 |

|

SU644390A3 |

| ПОЛИМЕР С ВЫСВОБОЖДАЕМЫМ ГАЗОМ | 2015 |

|

RU2714313C2 |

| СМОЛА С НИЗКИМ СОДЕРЖАНИЕМ НАТРИЯ | 2017 |

|

RU2752357C2 |

| Способ получения неионных борановых смол | 1977 |

|

SU707524A3 |

| СПОСОБ РЕГЕНЕРАЦИИ АКРИЛОВОЙ СМОЛЫ | 2016 |

|

RU2730337C2 |

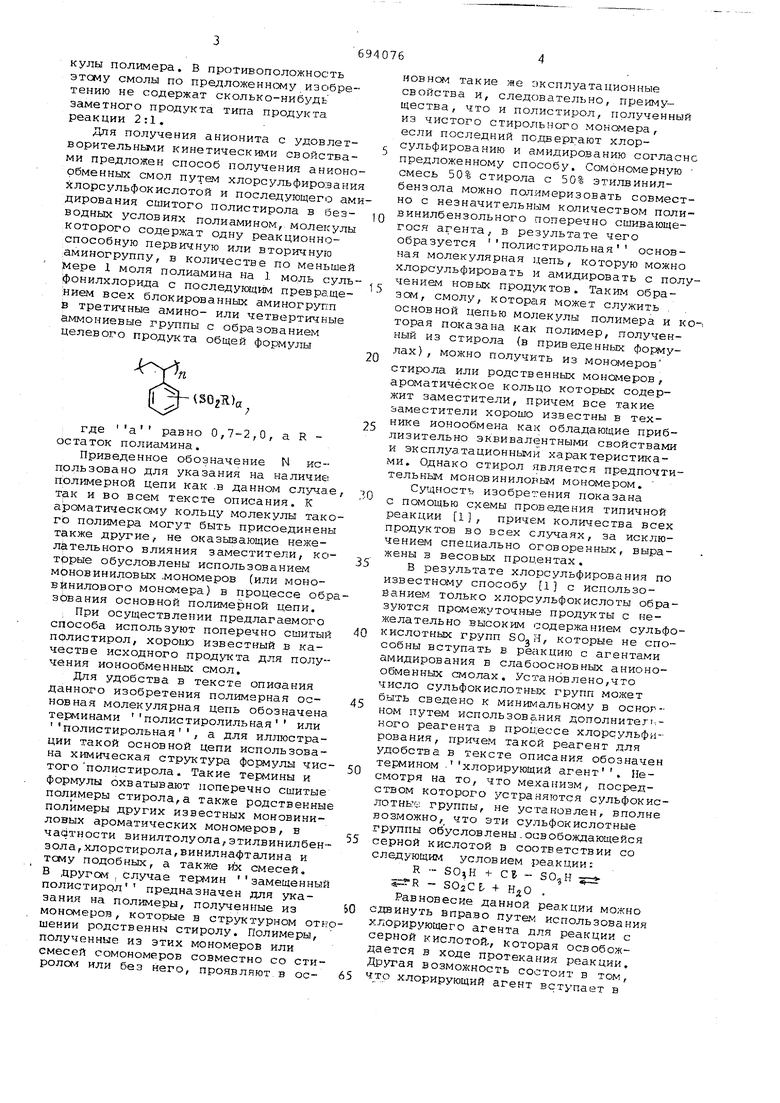

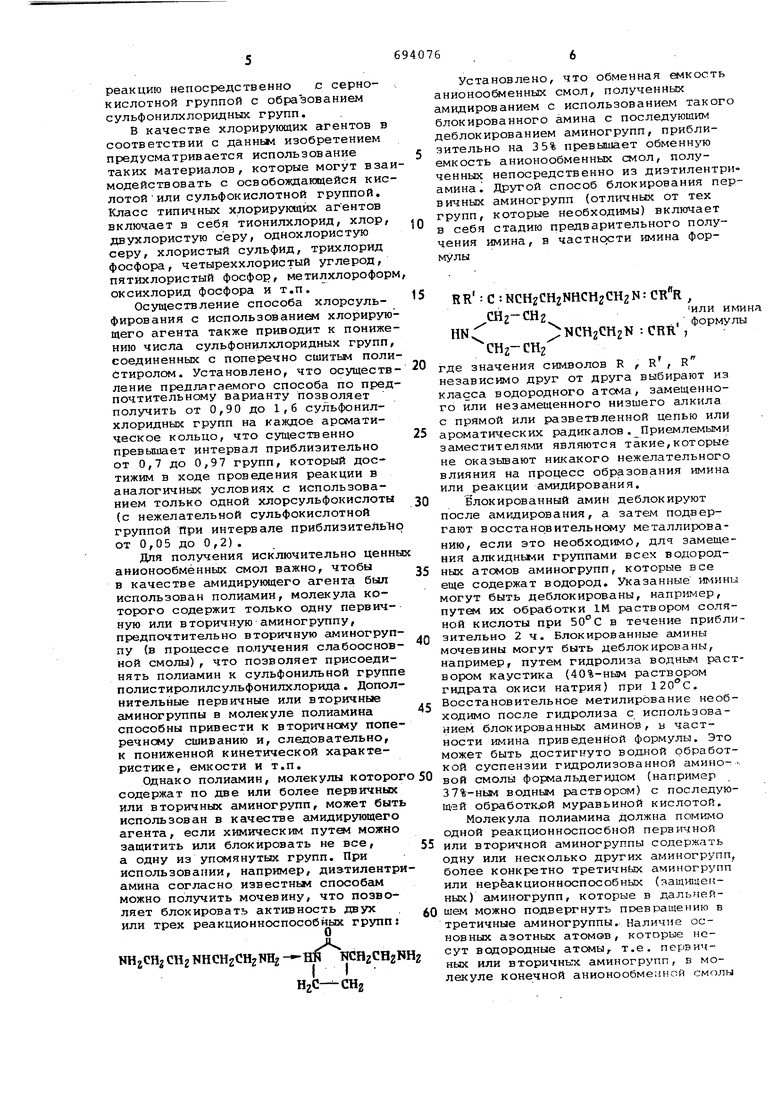

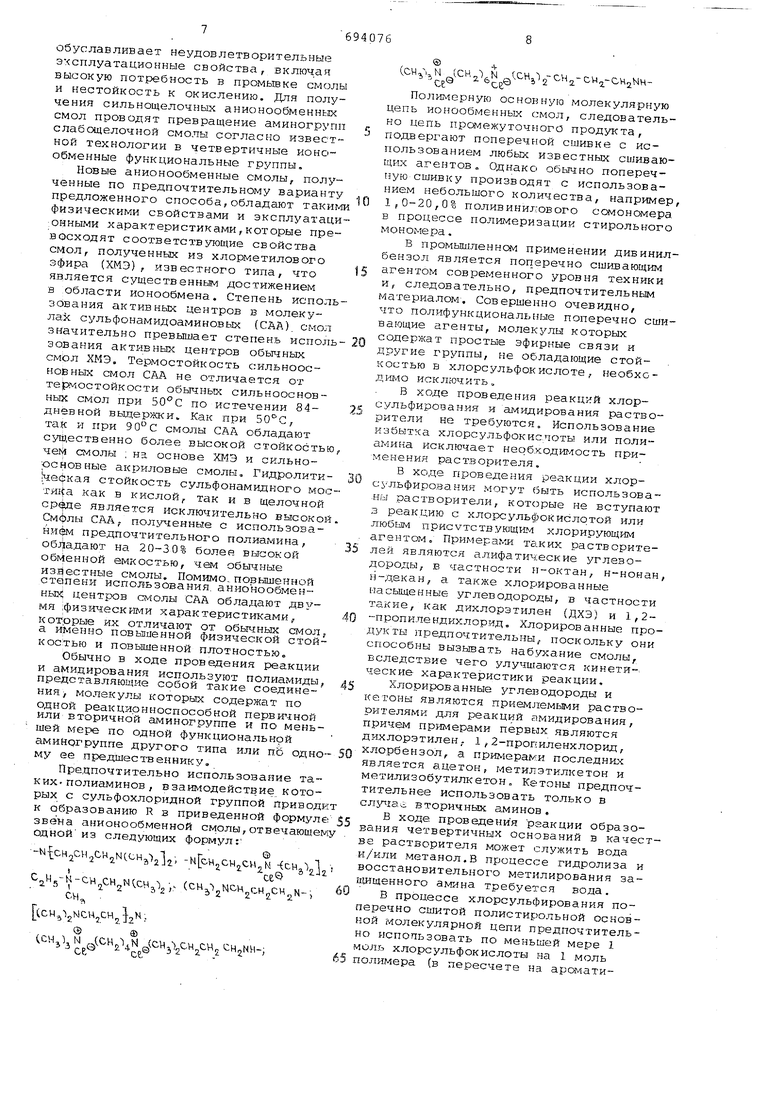

Изобретение относится к Технике получения ионообменных сэлол и может, найти применение во всех областях промышленности, использующей иониты. Основную массу обычных сильно- и слабоосновных анионообмениых смол в технике получают хлорметилироваиием сополимеров стирол-ДВБ с последующим их аминироваиием. Осуществление такого способа требует использования хлорметильного простого эфира г который (как предполагают) обладает канцерогенными свойствами, что ускоряет проведение научно-исследователь ких работ/ направленных на разработку других способов синтеза анионооб менных смол. Одним из таких методов является хлорсульфирование полимер ной матрицы с последукяаим амидированием. Известен способ получения полимеров путем сульфохлорирования попереч но сшитых полистирольных сополимеров с последующей обработкой гидроксил-. амином 1, Однако конечный продукт не проявляет ионоой 1енных свойстй Известен также способ хлорсульфирования стирольных полимеров с последующей реакцией с аммиаком,перв ньм, вторичньм амином или иолиаминем 2. При осуществлении этого способа получают слабоосновные ионообменные продукты, недостаток которых состоит в неприемлемо высокой потребности в промывке вследствие присутствия первичных и вторичных аминогрупп, а также существеннЕЛх количеств сульфокислотных г-рупп, в том случае, когда такие ионообменные смолы получают с использованием полиаминов, молекулы которых содер жат более одной первичной аминогруппы, они имеют ухудшенные кинетические свойства. Неудовлетворительность кинетических свойств обусловлена главньм. образом тем, что эти смолы характеризуются высоким процентньм содержанием так называемого продукта реакции 2:1, т.е. в количестве по меньшей мере 1 моля полиамина на 1 моль сульфонилхлорида с последующим превращением всех блокированных аминогрупп в третичные амино- или четвертичные аммониевые группы с образованием целевого продукта общей формулы.продукта, образующегося в результате реакции двух аминогрупп одной полиаминовой молекулы с двумя сульфонилхлоридньми группами различных ароматических колец молекулы полимера. В противоположность этсму смолы по предложенному изобретению не содержат сколько-нибудь заметного продукта типа продукта реакции 2:1. Для получения анионита с удовлетворительными кинетическими свойствами предложен способ получения анионо рбменных смол путем хлорсульфирозани хлорсульфокислотой и последующег ам дирования сшитого полистирола в безводных условиях полиамином,, молекулы которого содержат одну реакционноспособную первичную или вторичную аминогруппу, в количестве по меньше )мере 1 моля полиамина на 1 моль сул фонилхлорида с последующим превраще нием всех блокированных аминогругсп в третичные амино- или четвертичные аммониевые группы с образованием целевого продукта общей формулы ()a где а равно 0,7-2,0, остаток полиамина. Приведенное обозначение N использовано для указания на наличие; полимерной цепи как .в данном случае так и во всем тексте описания. К ароматическому кольцу молекулы тако го полимера могут быть присоединены также другие, не оказывающие нежелательного влияния заместители, которые обусловлены использованием моновиниловых .мономеров (или моновИнилового мономера) в процессе обр зования основ-ной полимерной цепи. При осуществлении предлагаемого способа используют поперечно сшитый полистирол, хорошо известный в качестве исходного продукта для получения ионообменных смол. Для удобства в тексте описания данного изобретения полимерная основная молекулярная цепь обозначена полистирольная, а для иллюстрации такой основной цепи использована химическая структура формулы чис того полистирола . Такие термины и формулы охватывают поперечно сшитые полимеры стирола,а также родственны полимеры других известных моновиниловых ароматических мономеров, в частности винилтолуола,этилвинилбен зола,хлорстирола,винилнафталина и тому подобных, а также их смесей. В другом , случае термин замещенны полистирол предназначен для указания на полимеры, полученные из мономеров, которые в структурном от шении родственнн стиролу. Полимеры, полученные из этих мономеров или смесей сомономеров совместно со сти ролом или без него, проявляют, в основ ном такие же эксплуатационные свойства и, следовательно, преимуества, что и полистирол, прлученный из чистого стирольного монсмера, если последний подвергают хлорсульфированию и амидированию согласно предложенному способу. Сомономерную смесь 50% стирола с 50% этилвинилбензола можно полимеризовать совместно с незначительным количеством поливинилбензольного поперечно сшивающегося агента, в результате чего образуется полистирольная основная молекулярная цепь, которую можно хлореульфировать и амидировать с получением новых продуктов. Таким образом, смолу, которая может служить / основной цепью молекулы полимера и ко-, торая показана как полимер, полученный из стирола (в приведенных формулах) , можно получить из мономеров стирола или родственных мономеров, ароматическое кольцо которых содержит заместители, причем все такие заместители хорошо известны в технике ионообмена как обладающие приблизительно эквивалентными свойствами и эксплуатационными характеристиками. Однако стирол является предпочтительньм моновинилорым мономером. Сущность изобретения показана с помощью схемы проведения типичной реакции 1, причем количества всех продуктов во всех случаях, за исключением специально оговоренных выражены 3 весовых процентах. В результате хлорсульфирования по известному способу 1 с использованием только хлорсульфокислоты образуются промежуточные продукты с нежелательно высоким содержанием сульфокислотных групп SO. Н, которые не способны вступать в реакцию с агентами амидирования в слабоосновных анионообменных смолах. Установлено,что число сульфокислотных групп может быть сведено к минимальному в осногном путем использования дополните -,ного реагента в процессе хлорсульфирования, причем такой реагент для удобства в тексте описания обозначен термином хлорирующий агент смотря на то, что механизм, посредством которого устраняются сульфокислотнь е группы, не установлен, вполне возможно, что эти сульфокислотные группы обусловлены.освобождающейся серной кислотой в соответствии со следующим условием реакции: R - + СЪ SO,H г± I + НдО . Равновесие данной реакции можно сдвинуть вправо путем использования хлорирующего агента для реакции с серной кислотой., которая освобождается в ходе протекания реакции. Другая возможность состоит в том, хлорирующий агент вступает в реакцию непосредственно с сернокислотной группой с образованием сульфонилхлоридных групп. В качестве хлорирующих агентов в соответствии с даннЕЛ«1 изобретением предусматривается использование таких материалов, которые могут вза модействовать с освобождающейся кис лотой или сульфокислотной группой. Класс типичных хлорирукядйх агентов включает в себя тионилхлорид, хлор, двухлористую серу, однохлористую серу, хлористый сульфид, трихлорид фосфора, четыреххлористый углерод, пятихлористый фосфор, метилхлорофор оксихлорид фосфора и т.п. Осуществление способа хлорсульфирования с использованием хлорирую щего агента также приводит к пониже нию числа сульфонилхлоридных групп, соединенных с поперечно сшитьм поли стиролом. Установлено, что осуществ ление предлагаемого способа по пред почтительному варианту позволяет получить от 0,90 до 1,6 сульфонилхлоридных групп на каждое ароматическое кольцо, что существенно превышает интервал приблизительно от 0,7 до 0,97 групп, который достижим в ходе проведения реакции в аналогичных условиях с использованием только одной хлорсульфокислоты (с нежелательной сульфокислотной группой При интервале приблизительн от О,О 5 до О,2). Для получения исключительно ценн анионообмённых смол важно, чтобы в качестве амидирующего агента был использован полиамин, молекула которого содержит только одну первичную или вторичную аминогруппу, предпочтительно вторичную аминогруп пу (в процессе получения слабоосновной смолы), что позволяет присоединять полиамин к сульфонильной групп полистиролилсульфонилхлорида. Допол нительные первичные или вторичные с1миногруппы в молекуле полиамина способны привести к вторичному поперечному сшиванию и, следовательно, к пониженной кинетической характеристике, емкости и т.п. Однако полиамин, молекулы которог содержат по две или более первичных или вторичных аминогрупп, может быть использован в качестве амидирующего агента, если химическим путем можно защитить или блокировать не все, а одну из упомянутых групп. При использовании, например, диэтилентри амина согласно известным способам можно получить мочевину, что позволяет блокировать активность двух или трех реакционноспособных групп: HS1 тгснгСНгН NHjCHg снг ынснгСНгИ HzC-снг Установлено, что обменная емкость анионоо&иенных смол, полученных амидированием с использованием такого блокированного амина с последующим деблокированием аминогрупп, приблизительно на 35% превышает обменную емкость анионообмённых смол, полученных непосредственно из диэтилентриамина. Другой способ блокирования первичных аминогрупп (отличных от тех групп, которые необходимы) включает в себя стадию предварительного получения имина, в частнс сти имина формулыRR : с: кснгСНгНнснгСНгК: , j-СЯуИЛИ имина т( ;:rNmzCHzN:CRK/° снг-снг где значения символов R , R, R независимо друг от друга выбирают из класса водородного атома, замещенного или незамещенного низшего алкила с прямой или разветвленной цепью или ароматических радикалов. Приемлемыми заместителями являются такие,которые не оказывают никакого нежелательного влияния на процесс образования имина или реакции амидИрования, блокированный амин деблокируют после амкдирования, а затем подвергают восстановительнсму металлированию, если это необходимо, для замещения алкидными группами всех водородных атомов аминогрупп, которые все еще содержат водород. Указанные могут быть деблокированы, например, путем их обработки 1М раствором соляной кислоты при 50°С в течение приблизительно 2ч. Блокированные амины мочевины могут быть деблокированы, например, путем гидролиза водным раствором каустика (40%-ным раствором гидрата окиси натрия) при 120с. Восстановительное метилирование необходимо после гидролиза с использованием блокированных аминов, в частности имина приведенной формулы. Это может быть достигнуто водной обработкой суспензии гидролизованной амине-, вой смолы формальдегидом (например 37%-ньм водным раствором) с последующей обработкл)й муравьиной кислотой, Молекула полиамина Должна помимо одной реакционноспосбной первичной или вторичной аминогруппы содержать одну или несколько других аминогрупп бопее конкретно третичнЬос аминогрупп или нерёакционноспособных (защищенных) ciMHHorpynn, которые в дальнейшем можно подвергнуть превращению в третичные аминогруппы, наличие основных азотных атомов, которые несут водородные , т.е. первичных или вторичных аминогрупп, в молекуле конечной анионообмелной смолы обуславливает неудовлетворительные эксплуатационные свойства, включая высокую потребность в промьшке смолы и нестойкость к окислению. Для получения сильнощелочных анионообменных смол проводят превращение аминогрупп слабощелочной смолы согласно известной технологии в четвертичные ионс1обменные функциональные группы, Новые анионообменные смолы, полученные по предпочтительному варианту предложенного способа,обладают таким физическими свойствами и эксплуатаци онными характеристиками,которые превосходят соответствующие свойства смол, полученных из хлорметилового зфира (ХМЭ) , известного типа, что является существенным достижением в области ионообмена. Степень исполь зования активных центров в молекулах сульфонамидоаминовых (САА). смол значительно превышает степень исполь зевания активных центров обычных смол ХМЭ. Термостойкость сильноосновных смол САА не отличается от термостойкости обычных сильноосновньк смол при по истечении 84дневной выдержки. Как при , тай и при смолы САА обладают су1В,ественно более высокой стойкость чем смолы : на основе ХМЭ и сильноосновные акриловые смолы, Гидролити |че4:кая стойкость сульфонамидного мо тяка как в кислой так и в щелочной является исключительно высоко Смфлы САА, полученные с использованифм предпочтительного полиамина, обладают на 20-30% болея высокой обменной емкостью, чем обычные известные смолы. Помимо, повышенной степени использования, анионообменных центров смолы САА обладают :физическами характеристиками, которые их отличают от обычных смол а именно повышенной физической стой костью и повышенной плотностью Обычно в ходе проведения реакции и амидирования используют полиамиды представляющие собой такие соединения молекулы которых содержат по одной реакцирнноспособной первичной или вторичной аминогруппе и по мень шей мере по одной функциональной аминргруппе другого типа или по одн му ее предшественнику. Предпочтительно использование та ких- полиаминов , взаимодействие кото рых с сульфохлоридной группой приво к образованию R в приведенной форму звена анионообменной смолы,отвечающ однойиз следующих формул: -N CH2CH2CH,N(OH3-)212 -М сН2СН2СН 1се5 C,H,.-N-CM,CH2N( (CHj,-),NCH,(сн... HjNH-; Of..Ct, ©-V JCH ) N Ссн,-сн„-сн„-сн2НнСЕc Полимерную основную молекулярную цепь ионообменных смол, следовательно цепь промежуточного продукта, подвергают поперечной сшивке с использованием любых известных сшивающих агентов. Однако обычно поперечную сшивку производят с использованием небольшого количества, например, 1,0-20,OS поливинилового сомономера в процессе полимеризации стирольного мономера. В промышленном применении дивинилбензол является поперечно сшивающим агентом современного уровня техники и, следовательно, предпочтительным материалом. Совершенно очевидно, что полифункциональЕпле поперечно сшивающие агенты, молекулы которых содержат простые эфирные связи и другие группы, не обладающие стойкостью в хлореульфокислоте, необходшло исключить в ходе проведения реакций хлорсульфирования и амидирования растворители не требуются. Использование избытка хлорсульфокиспоты или полиамина исключает необходиг-тость применения растворителя, В ходе проведения реакции хлорсульфирования могут быть использованы растворители, которые не вступают 3 реакцию с хлореульфокислотой или присутствующим хлорирующим агентом. Примерами тЭ-Ких растворителей являются алифатические углеводороды, в частности н-октан, н-нонан, li-декан, а также хлорированные -гасыщенные углеводороды, в частности такие, как дихлорзтилен (ДХЭ) и 1,2-пропилендихлорид. Хлорированные продукты предпочтительны,- поскольку они способны вызывать набухание смолы, вследствие чего улучшаются кинетически& характеристики реакции. Хлорированные углеводороды и кетоны являются приемлемыми растворителями для реакций амидирования, причем примерами первых являются дихлорэтилен- 1,2-пропиленхлорид, хлорбензол, а при ерами последних является ацетон, метилэтилкетон и метилизобутилкетон. Кетоны предпочтительнее использовать только в случач вторичнЕлх аминов. В ходе, проведения реакции образования четвертичных оснований в качестве растворителя может служить вода к/или метанол.В процессе гидролиза и восстановительного метилирования загцищенного aNMHa требуется вода. В процессе хлорсульфирования поперечно сшитой полистирольной основной молекулярной цепи предпочтительно испопьзевать по меньшей мере 1 моль хлорсульфокислоты на 1 моль полимера (в пересчете на арсадативеские кольца) , предпочтительнее 1,2-4,0 моль. Установлено, что приемлемьлм является даже более существенный избыток хлорсульфокислоты. Для восстановления сульфокислотных групп необходимо минимум 0,1 моля хлорирую щего агента, предпочтительно 1,24,0 моль/моль полимера. Наиболее пЕ едпочтительным является эквимолярное соотношение хлорсульфокислоты и хлорирующего агента. В любом случае для получения предпочтительного продукта данного изобретения суммарное количество обоих реагентов должно быть равньм по меньшей мере 2,0 моль моль полимера, причем для достижения предпочтительно более высокой степени сульфонилхлоридного замещени в ароматическом кольце предпочтительнее использовать более значительные количества реагентов.

Для достижения полноты амидированйя необходим по меньшей мере 1 моль амина на 1 моль сульфонилхлорида в полимере, предпочтительнее 1,1-2,0 мо

В процессе гидролиза защищенных аминов (защищенная мочевина) приемле мьам является 40%-ный водный раствор гидрата окиси натрия. Тот же результат может быть достигнут и при друго концентрации такого раствора.

За исключением восстановительного метилирования, описанные реакции желательно проводить в защищенной атмофере азота, с помощью которого создают незначительное положительное давление. Температура, при которойдроводят ту или иную реакцию, изменяется в зависимости от конкретных используемых реагентов , пpичe 4 обьтчно температура находится в следующих интервалах:хлорсульфирОБание - от 20 до 60°С; амидирование - от комнатной температуры до 130°С; образование четвертичных соединений - от 30до 80°С гидролиз - от 90 до восстановительное метилирование от 20 до 100°С (предпочтительно ступенчатое в течение нескольких часов)

Пример. Получение слабоосновной смолы.

Шарики поперечно сшитого гелеобразного сополимера стирола, молекулы

которого содержат 2,1% дивинилбензольных звеньев, подвергают хлорсульфированию согласно следующей технологии.

50 г такого сополимера и 425 мл 1,2-дихлорэтана загружают в трехгорлую колбу (3 л), снабженную металлической мешалкой, термометром, обратньзм холодильником, капельной воронкой и трубкой для продувки азотом. Затем эту суспензию перемешизают . 3 О мин с последующим добавлением в нее 1560 мл хлорсульфокислоты в течение 30 мин. Далее эту суспензию перемешивают з течение ночи при ком-йатной те-мпературе, затем промйвают трижды порциями (по 500 мл каждая) дихлорэтана и ацетона. Хлорсульфированный полимер Обрабатьшают в колонке с использованием 10 объемов слоя ацетона, 10 объемов дихлорэтана и наконец дополнительно 1Э объемов слоя ацетона. После этого 3/5 суспензии шариков хлорсульфированного сополимера в ацетоне подвергают г1мидированию путем добавления в нее 156 г 1,1,9,9-тетраметилиминобиспропиламина в 1-литровой колбе, оборудованной аналогично упсмянутой реакционной колбе. Вследствие выделения тепла в ходе протекания реакции происходит повыцзение температуры реакционной среды на в течение 30 мин. Суспензию перемешивают в течение ночи при комнатной температуре, затем удаляют из нее ацетон и непрореагировавший амин обработкой в колонне с иcпoльзoвaниe I по 10 объемов слоя метанола и воды. Выделение слабоосновного полимерного продукта позволяет получить 159,5 г влажного материала (при 55,6%-ном содержании сухого вещества) или 88,7 г сухого материала.

Пример 2. Получение сильноосновной смолы, 79,8 г мокрой слабоосновной смолы полученной в соответствии с примером 1, загружают совместно с 300 мл деионизированной воды в .2-литровую ббу Парра из нержавеющей сталИр оборудованную греющей рубашкой, мешалкой, термометром и манометром. Величину рН этой суспензии доводят приблизительно до 10 добавлением 2,5 г карбоната натрия, после чего температуру суспензии повышают до 50°С и из баллона добавляют метилхлорид до момента достижения избыточного давления 50 фунтов/дюйм(3,52 кг/см с последующим его добавлением в виде отдельных порций в течение 15ч для поддержания указанного давления,. Далее смесь охлаждают, бомбу азотом, смолу удаляют и подвергают обработке в колонке 10 объемами не деионизированной воды на 1 объем ее слоя. Вьэделение смолы позволяет получить 124,8 г мокрого продукта (44,8%ное содержание сухого вещества; 55,9.г сухого продукта) сильноосновной смолы.

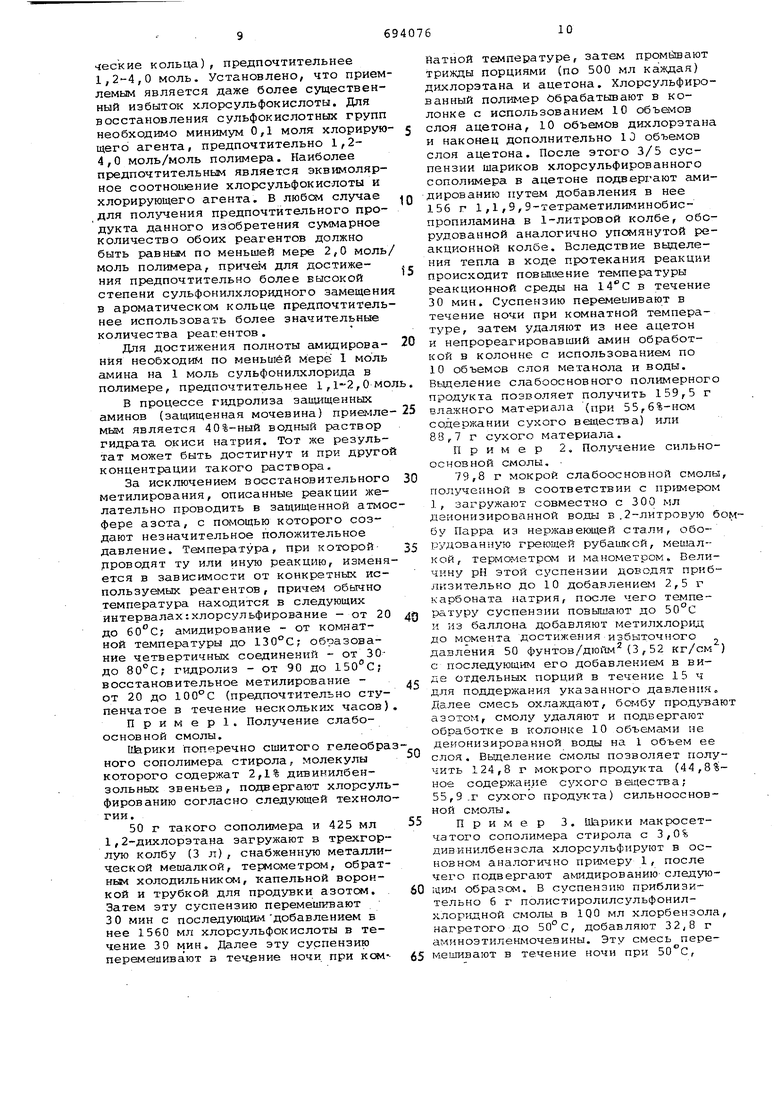

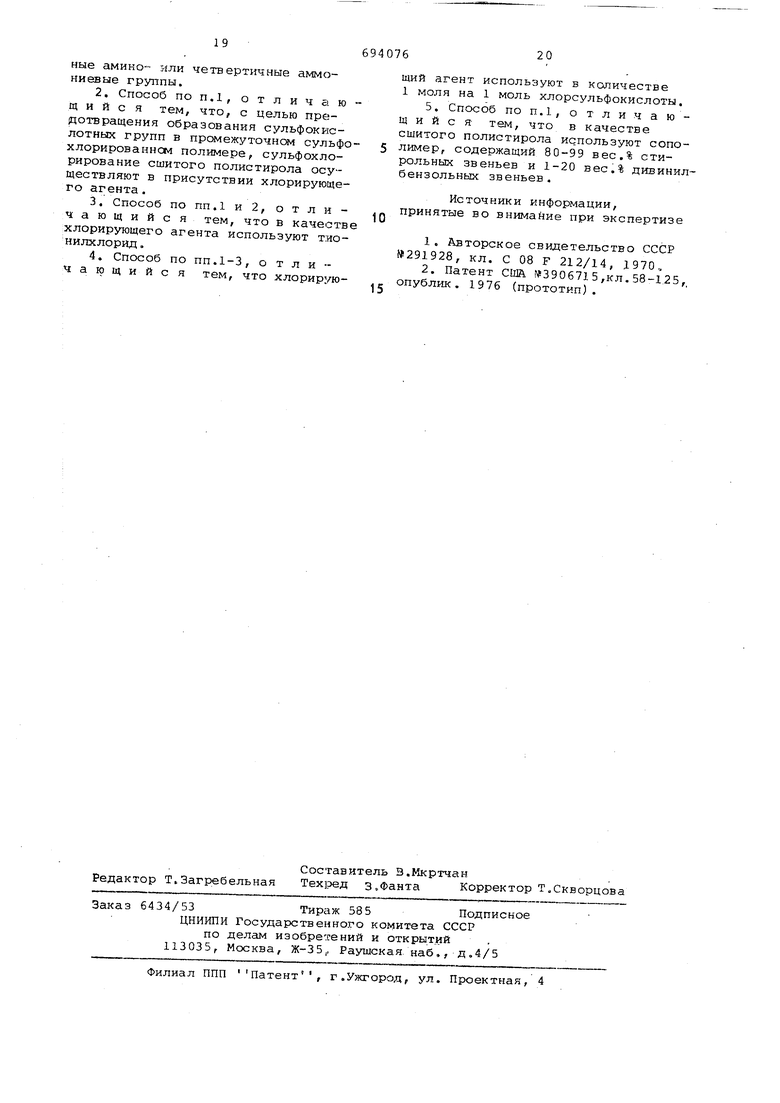

Пример 3. Шарики макросетчатого сополимера стирола с 3,0% дивкнилбензола хлорсульфмруют в основном аналогично примеру 1, после чего подвергают аь-идированию- следующш. образам. В суспензию приблизительно 6 г полистиролилсульфонилхлоридной смолы в 100 мл хлорбензола нагретого до 50°С, добавляют 32,8 г аминоэтиленмочевины. Эту смесь перемешивают в течение ночи при , а затем при в течение 3 ч с последующим охлаждением, после чего продукт трижды промывают как метанолом, так и водой. Смолу гидролизуют нагреванием при 120°С в течение двух дней совместно со 167 мл 50%-ного раствора гидрата окиси натрия. Эту суспензию охлаждают и смолу промывают деиониэированной водой, после чего подвергают восстановительному Метилированию следующим образсм. 113,8 г 37%-ного формальдегидного раствора перемешивают при 30°С в Течение 30 мин. Далее добавляют 81 г муравьиной кислоты, смесь нагревают до 90 С, при которой ее вьщерживают 8 течение 2 ч, и охлалздают. Смолу промывают метанолом, затем 4%-ным раствором соляной кислоты и, наконец, деионизированной водой. Продук представляет собой слабоосновную ионообменную смолу. Пример 4. Способ хлорсулъф рования (предпочтительный вариант). 50 г стиролдивинилбензольной желатинообразной сополимерной смолы технического сорта (2,1% звеньев ДВБ) добавляют в 50 мл этиленхлорид содержащегося,в 1-литровой трёхгор:iofi колбе, оборудованной по аналоги d примером 1, после чего добавляют EJacTBOp 128 мл . При этом на людают самопроизвольное повышение температуры на пять градусов (от 25 до 30°С) и выделение газа. После этого добавляют 146 мл тионилхло рида SOCE. в результате чего проис ходит самопроизвольный разогрев сме до 40 с и выделяется дополнительное количество газа. В этотмомент добавляют 102 мл этиленхлорида для поддержания текучести. По истечении ,30 мин добавляют дополнительно 75 м ДХЭ. Реакционную смесь нагревают в течение приблизительно 45 мин до и выдерживают при этой температуре в течение ночи. Полученную смо лу в виде отдельных порций промываю ДХЭ и ацетоном с последующей обрабо ,кой в колонке 10 объемами на объем слоя из ацетона, ДХЭ и метилэтилкетона (каждый), причем последний является растворителем для амидирования. Примерь, В основном в соответствии с вариантом, который изложен в примере 4, реакционную смесь 1,2-моль хлорсульфокислоты с 1,3 моль тионилхлорида и 1 моль стиролдивинилбензольного (при 2,1%-ном содержании звеньев ДВБ) поперечно сшитого сополиера нагревают до и вьвдерживают при этой температуре в течение ночи с получением в качестве промежуточного продукта полистиролсульфонилхлорида, молекулы которого содержат приблизительно 1,1 сульфонилхлоридных групп на каждый моль смолы (ароматических групп)„ Пример 6. Если при осуществлении варианта предлагаемого способа, описанного в примере 5, используют по 2,0 моль как хлорсульфокислоты, так и тионилхлорида на каждый моль смолы, молекулы полученного продукта содержат приблизительно по 1,4 сульфонилхлоридных групп на каждый моль смолы. П р и м е р 7. Эксперимент примера 6 повторяют с использованием более слабо поперечно сшитого сополимерного исходного материала (например с 1%-ньм содержанием дивинилбензольных звеньев), при этом число сульфонилхлоридных групп на каждый моль смолы повышается . ПримерВ. Смолу получают аналогично примеру 1, в результате чего образуется продукт, молекулы которого содержат 5,5 мэкв сульфокислотных групп/г смолы (в пересчете на сухое вещество). Пример 9. Смолу получают аналогично примеру 4,в результате чего образуется продукт, молекулы которого содержат свыше 5,5 мэкв сульфокислотных групп/г смолы (в пересчете на сухой продукт). Примеры 10-23. В соответствии с указанными вариантами осуществления предлагаемого способа получают ряд слабоосновных стиролдивинилбензольных смол, свойства которых приведены в табл.. При этом в примерах 20-22 применяли технически доступньге слабоосновные смолы, которые были использованы в качестве контрольных или сравнительных. 13694076 Свойства сульфонамидоаминовых

Этими числами показаны минимальные величины,поскольку перед снятием показаний смолы были подвергнуты цнклизационным обработкам нескольких типов

ДМА - диметиламин; ТМДТ - 1,1,7,7-тетрамётилдиэтилентриамин ; АЭЭМ - аминоэтиленмочевина.

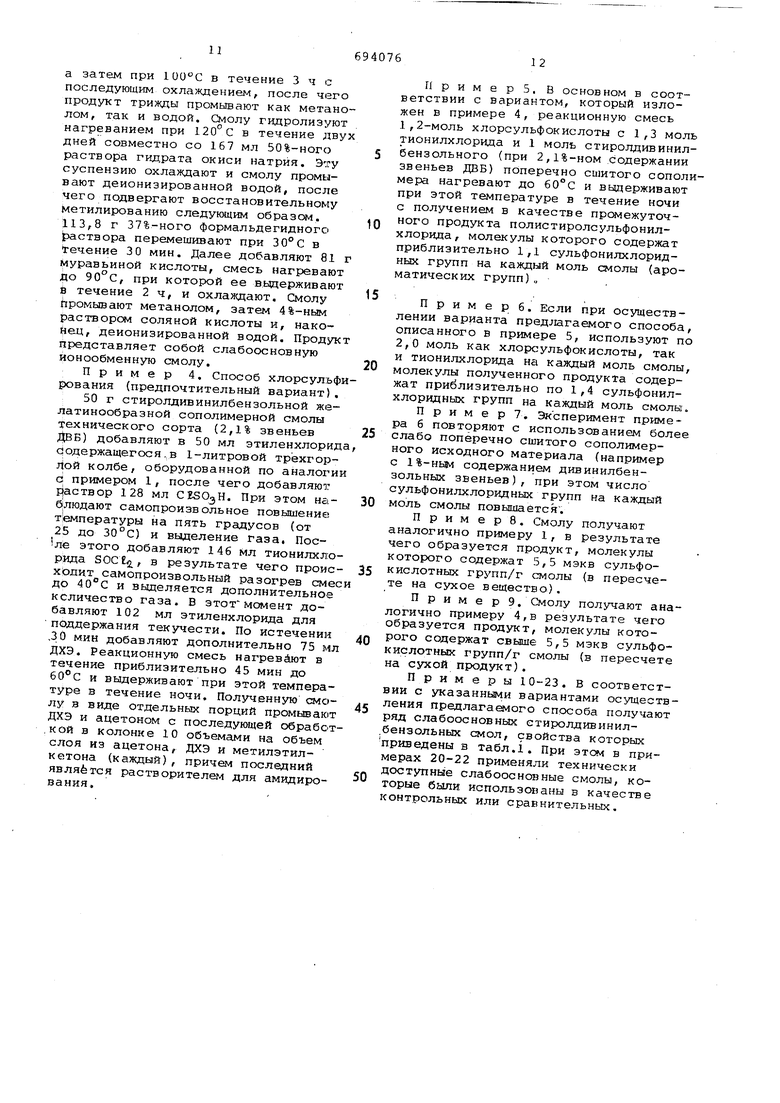

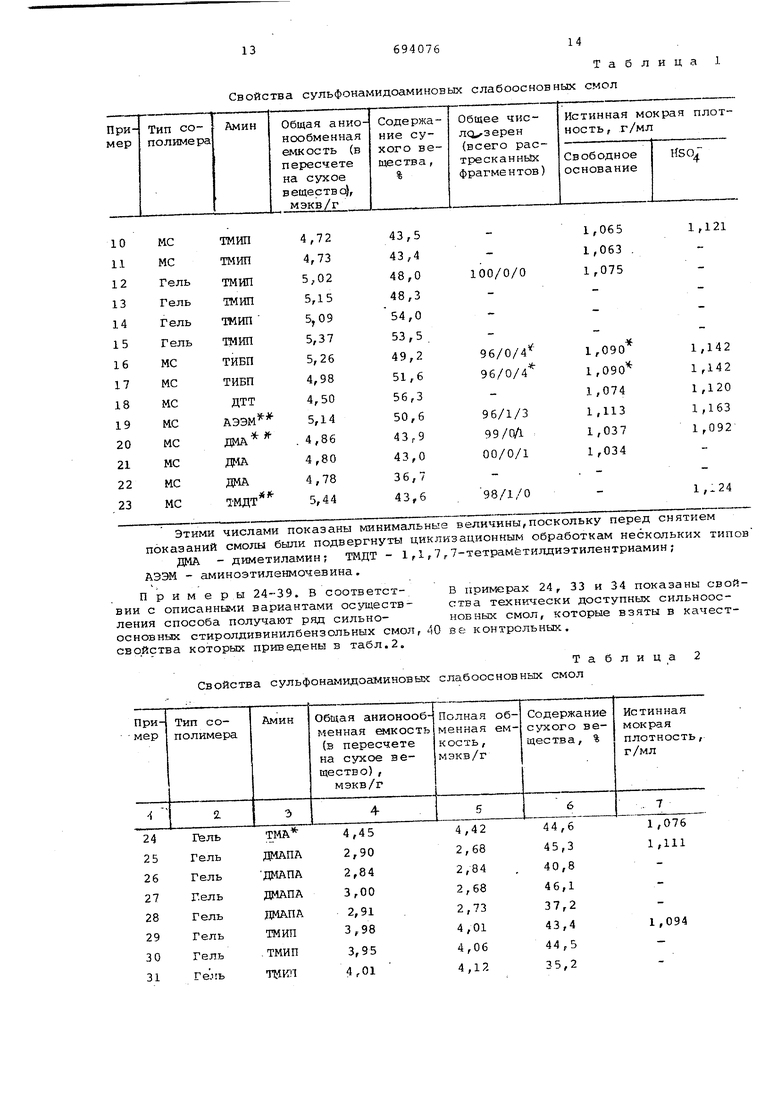

Примеры 24--39. В соответст-в примерах 24, 33 и 34 показаны свойвии с описанньФли вариантами осуществ-ства технически доступных сильноосления способа получают ряд сильно-ионных смол, которые взяты в качестосновных стиролдивинилбензольных смолр 40 ве контрольных. свойства которых приведены в табл.2. Свойства сульфонамидосоминовых слабоосновных смол

Таблица 2 14 Таблица слабоосновных смол П р и м е р 40, 42 мл этилендихлорида (ЭДХ) и 5 г макросетчатого сти- 65

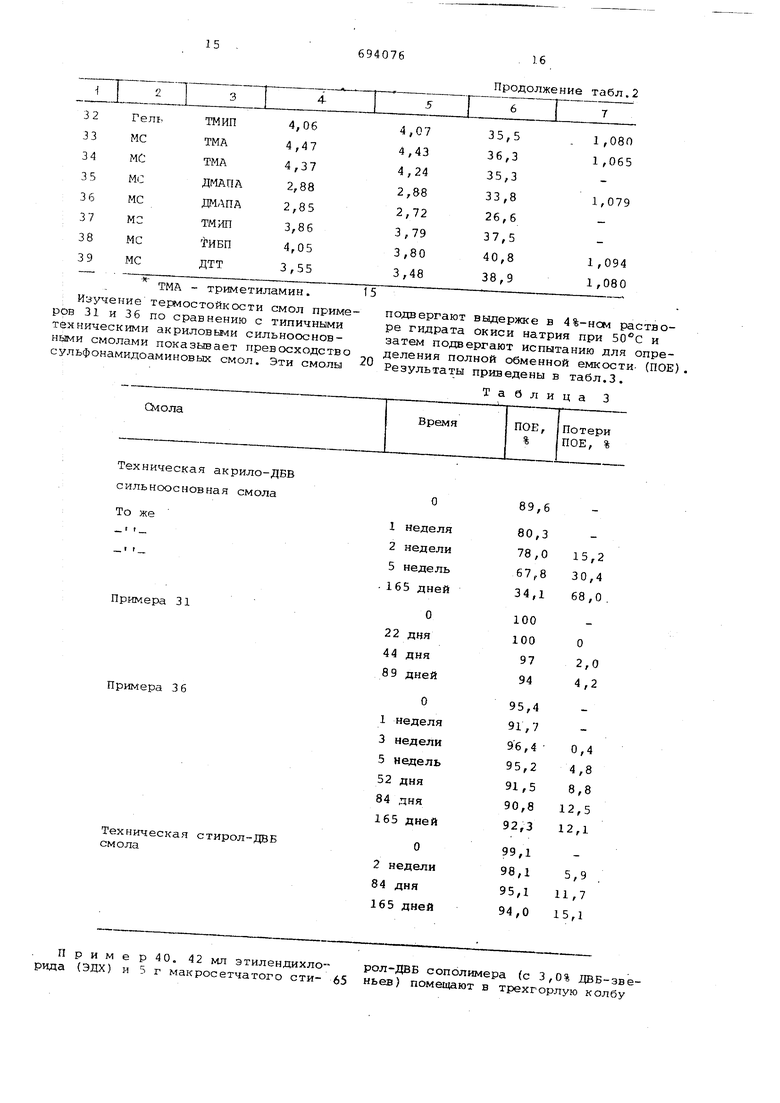

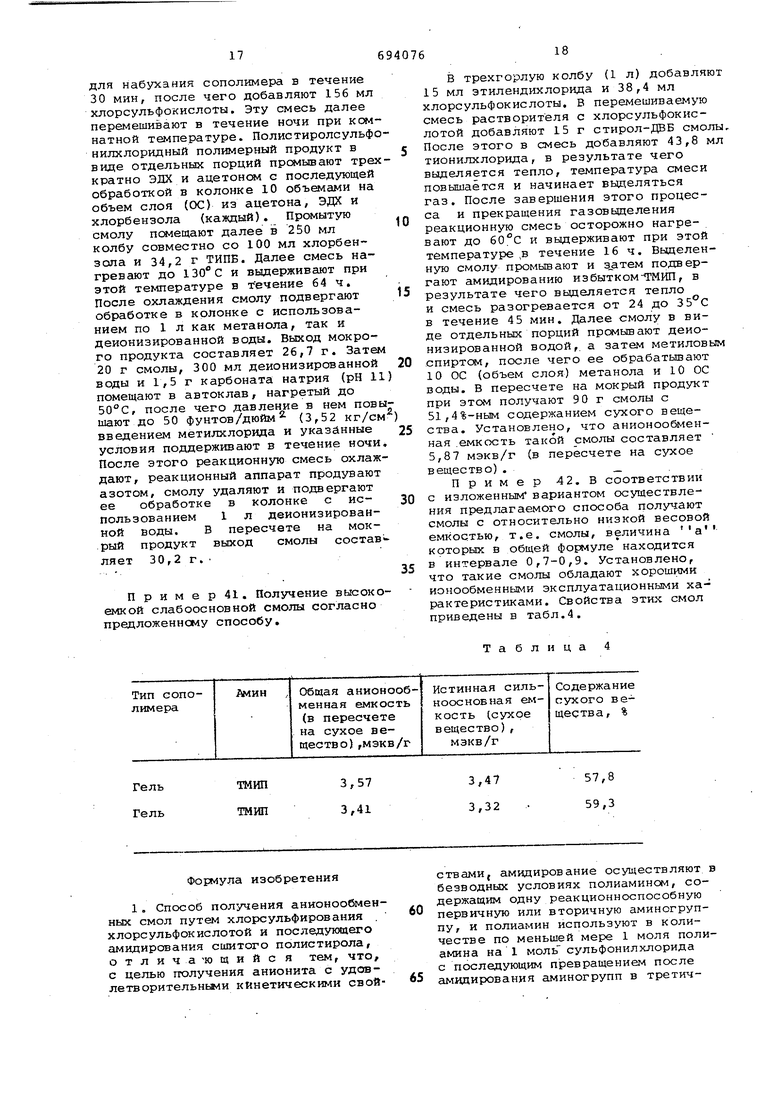

Продолжение табл.2 рол-ДВБ сополимера (с 3,0% ДВБ-звеньев) помещают в трехгорлую колбу для набухания сополимера в течение 30 мин, после чего добавляют 156 мл хлорсульфокнслоты. Эту смесь далее перемешивают в течение ночи при ком натной температуре. Полистиролсульф нилхлоридный полимерный продукт в виде отдельных порций промывают тре кратно ЭДХ и ацетоном с последующей обработкой в колонке 10 объемами на объем слоя (ОС) из ацетона, ЭДХ и хлорбензола (каждый). Промытую смолу потещают далее в 250 мл колбу совместно со 100 мл хлорбензола и 34,2 г ТИПБ. Далее смесь нагревают до 130 С и выдерживают при этой температуре в течение 64 ч. После охлаждения смолу подвергают обработке в колонке с использованием по 1 л как метанола, так и деионизированной воды. Выход мокрого продукта составляет 26,7 г. Затем 20 г смолы, 300 мл деионизированной воды и 1,5 г карбоната натрия (рН 1 помещают в автоклав, нагретый до 50°С, после чего давление в нем пов шают до 50 фунтов/дюйм 2- (3,52 кг/см введением метилхлорида и указанные условия поддерживают в течение ночи После этого реакционную смесь охлаж дают, реакционный аппарат продувают азотом, смолу удаляют и подвергают ее обработке в колонке с использованием 1 л деионизированной воды. В пересчете на мокрый продукт выход смолы состав ляет 30,2г. Пример 41. Получение вьюоко емкой слабоосновной смолы согласно предложенному способу.

тмт

тмип

Формула изобретения

57,8

3,47

3,57 59,3 3,32 3,41

ствами, амидирование осуществляют в безводных условиях полиамином, содержащим одну реакционноспособную первичную или вторичную аминогруппу, и полиамин используют в количестве по меньшей Mepje 1 моля полиамина на 1 моль сульфонилхлорида с последующим превращением после амидирования аминогрупп в третичВ трехгорлую колбу (1 л) добавляют 15 мл этилендихлорида и 38,4 мл Xлореульфокислоты, В перемешиваемую смесь растворителя с хлореульфокислотой добавляют 15 г стирол-ДВБ смолы. После этого в смесь добавляют 43,8 мл тионилхлорида, в результате чего выделяется тепло, температура смеси повышается и начинает выделяться газ. После завершения этого процесса и прекращения газовьщеления реакционную смесь осторожно нагревают до и выдерживают при этой температуре ,в течение 16 ч, Вьщеленную смолу промывают и подвергают амидированию избытком ТМШ, в результате чего выделяется тепло и смесь разогревается от 24 до 35°С в течение 45 мин. Далее смолу в виде отдельных порций промывают деионизированной водой,, а затем метиловым спиртом, после чего ее обрабатывают 10 ОС (объем слоя) метанола и 10 ОС воды, В пересчете на мокрый продукт при этом получают 90 г смолы с 51,4%-ным содержанием сухого вещества. Установлено, что анионообменная .емкость такой смолы составляет 5,87 мэкв/г (в пересчете на сухое вещество) ,, . Пример 42, В соответствии с изложенным вариантом осуществления предлагаемого способа получают смолы с относительно низкой весовой емкостью, т.е. смолы, величина которых в общей формуле находится в интервале 0,7-0,9, Установлено, что такие смолы обладают хорошими ионообменными эксплуатационными характеристиками. Свойства этих смол приведены в табл.4.

ные амино- или четвертичные аммониевые группы.

5, Способ поп.1,отличаю14 и и с я- тем, что в качестве сшитого полистирола используют сополимер, содержащий 80-99 вес,% стирольных звеньев и 1-20 вес,% дивинилбензольных звеньев.

Источники информации, принятые во внимание при экспертизе

2,Патент США W390671 5,кл, 58-1,25, опублик. 1976 (прототип).

Авторы

Даты

1979-10-25—Публикация

1978-06-26—Подача