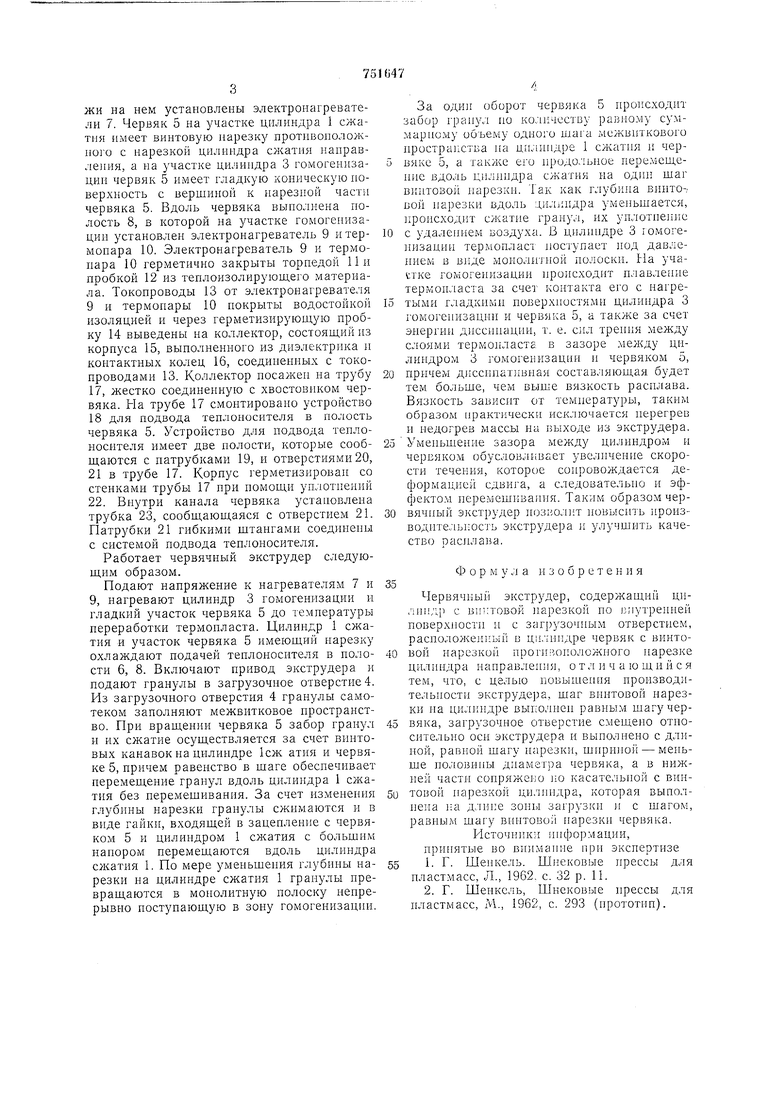

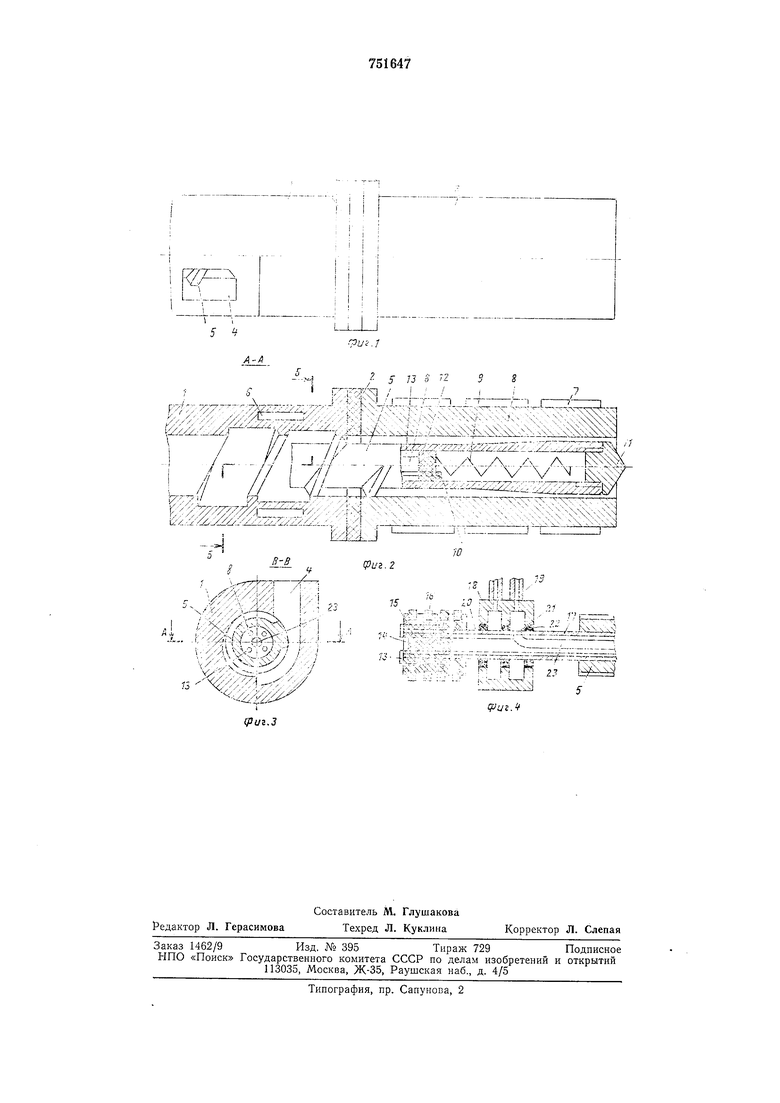

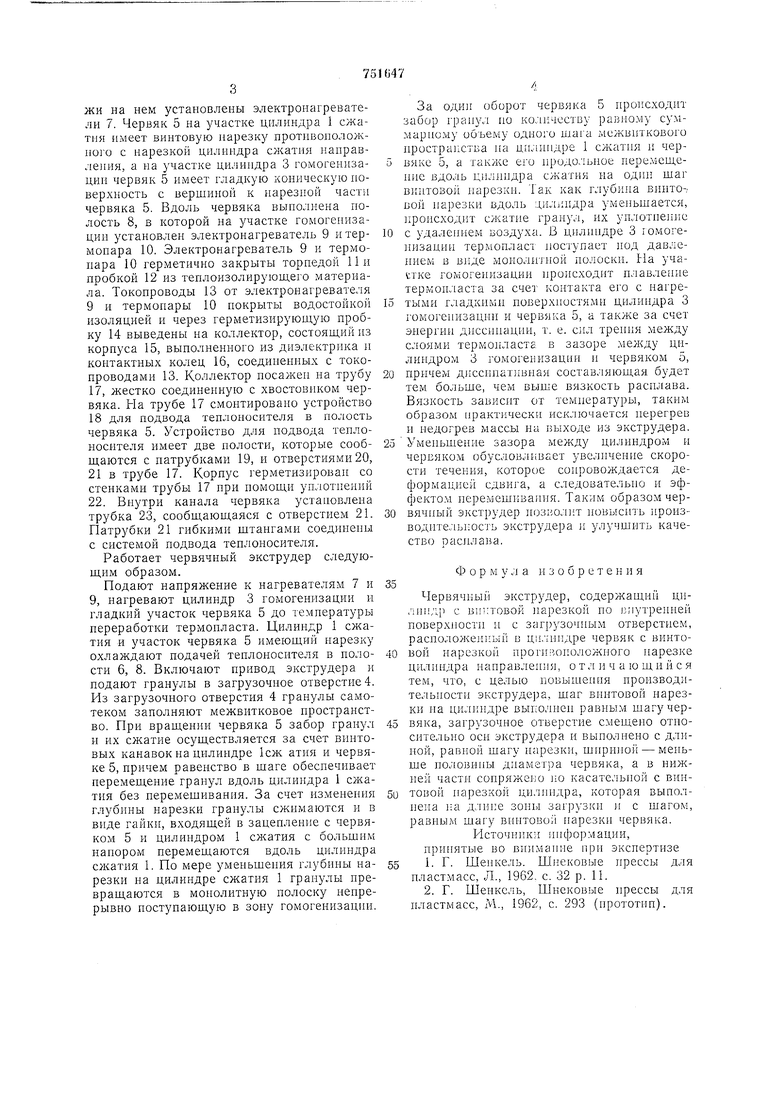

жи на нем установлены электронагреватели 7. Червяк 5 на участке цилиндра 1 сжатия имеет винтовую нарезку противоположного с нарезкой цилиндра сжатия нанравлеиия, а на участке цилиндра 3 гомогенизацин червяк 5 имеет гладкую коническую поверхность с вершиной к иарезной части червяка 5. Вдоль червяка выиолнена полость 8, в которой на участке гомогенизации установлен электронагреватель 9 итермонара 10. Электронагреватель 9 и термопара 10 герметично закрыты торпедой Ни пробкой 12 из теплоизолирующего материала. Токонроводы 13 от электронагревателя 9 и термопары 10 нокрыты водостойкой изоляцией и через герметизирующую пробку 14 выведены на коллектор, состоящий из корпуса 15, выполнеииого из диэлектрика и коптактных колец 16, соединенных с токопроводами 13. Коллектор носажеп на трубу 17, жестко соединенную с хвостовиком червяка. На трубе 17 смонтировано устройство 18 для подвода теплоносителя в полость червяка 5. Устройство для подвода теплоносителя имеет две полости, которые сообщаются с патрубками 19, и отверстиями 20, 21 в трубе 17. Корпус герметизирован со стенками трубы 17 при помощи уплотнений 22. Внутри канала червяка установлена трубка 23, сообщающаяся с отверстием 21. Патрубки 21 гибкими щтангамн соединены с системой подвода теплоносителя.

Работает червячный экструдер следующим образом.

Подают напряжение к нагревателям 7 и 9, нагревают цилиндр 3 гомогенизации и гладкий участок червяка 5 до температуры переработки термонласта. Цилиидр 1 сжатия и участок червяка 5 имеющий нарезку охлаждают подачей теплопосптеля в полости 6, 8. Включают привод экструдер а и подают гранулы в загрузочное отверстие 4. Из загрузочного отверстия 4 гранулы самотеком заполняют межвитковое пространство. При вращении червяка 5 забор гранул н их сжатие осуществляется за счет винтовых канавок на цилиндре 1сж атия и червяке 5, причем равенство в щаге обеспечивает перемещение гранул вдоль цилиндра 1 сжатия без перемещивання. За счет изменения глубины нарезки гранулы сжнмаются н в внде гайкн, входящей в зацепление с червяком 5 и цилиндром 1 сжатия с больщнм нанором перемещаются вдоль цилиндра сжатия 1. По мере уменьшения глубины нарезки на цилиндре сжатия 1 грапулы превращаются в монолитную полоску ненрерывно поступающую в зону гомогенизации.

За один оборот червяка 5 происходит забор гранул ио количеству рав1-юму суммарному объему одного uiaia межвиткового нростра)1стБа па цилиндре 1 сжатия и червике 5, а также его продольпое перемещепие вдоль цилиндра сжатия на один щаг винтовой нарезкн. Так как Шубина винто-/ вой нарезки вдоль цилпилцза уменьшается, фонсходит сжатие гранул, их уплотнение

с удалением воздуха. В цилиндре 3 юмогеннзацип термонласт поступает под давленнем в внде монолитной нолоскп. На учаtTKe гомогенизации иронсходнт нлавлепие термон;1аста за счет контакта его с нагретымп гладкпмп поверхностями цилиндра 3 гомогеиизации и червяка 5, а также за счет энергии днссипации, т. е. сил трення между слоями термонласта в зазоре между цилиндром 3 гомогенизацнн н червяком 5,

причем диссппатнвпая составляющая будет тем больше, чем выше вязкость расплава. Вязкость зависпт от температуры, таким образом практически исключается перегрев и педогрев массы па выходе из экструдера.

Умепьшение зазора между цилиндром и червяком обусловливает увелнченпе скорости течения, которое сонровождается деформацией сдви1а, а следовательио и эффекто.м перемешнвання. Таким образом червячпый экструдер позволит новыспть нроизводительность экструдера и улучшить качество оасилава.

Фор м у ;j а изобретен н я

Червячный экструдер, содержашпГ цилнидр с В1п;товой нарезкой ио .оиутренней поверхпостн и с загрузочным отверстием, расположенный в ци.чпндре червяк с винтовой нарезкой нрогнр,он0о1ожпого нарезке цилнидра направления, отлнчающпйся тем, что, с целью повьипеппя производнтельиости экструдера, шаг виитовой парезки на цилиндре выполнен равным шагучервяка, загрузочное отверстпе смещепо отпосптельно осн экструдера п выполнено с длиной, равной шагу нарезкн, шнрнной - меньше половины диаметра червяка, а в ппжней частн сопряжено ио касатсльпой с вниТОБОЙ парезкой цил1П дра, которая выполпена ;а длине зоны загрузкн н с шагом, равным шагу винтово; парезкн червяка.

Нсточннкм информации, принятые во внимание при экспертизе

1. Г. Шенкель. Шнековые прессы для нластмасс. Л., 1962, с. 32 р. 11.

2. Г. Шенкель, Шнековые прессы для пластмасс, М., 1962, с. 293 (прототпп).

,/1

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный экструдер для переработки полимерных материалов | 1976 |

|

SU688112A3 |

| Одночервячный экструдер для переработки термопластов | 1980 |

|

SU943001A1 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

| Червячная машина для переработкипОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU802063A1 |

| Устройство для переработки поли-МЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU802064A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХСЛОЙНОЙ ПЛЕНКИ НА ОСНОВЕ ПОЛИПРОПИЛЕНА С НАПОЛНИТЕЛЕМ ИЗ КАРБОНАТА КАЛЬЦИЯ | 2015 |

|

RU2599586C1 |

| ЭКСТРУДЕР | 1990 |

|

RU2021136C1 |

| Двухчервячный экструдер для переработки пластмасс | 1980 |

|

SU937204A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Экструдер для переработки порошковых материалов | 1986 |

|

SU1451040A1 |

5 Ч

//

К/Й 1 г .

-уН

,,,.. к-Щ/ 1;рШдХ:

РигЛ

;dii2.:zx/.

ПчУУ. ,Д ....А... А А.

lO

.2

ЛМ

15 ,i Ш- ЯК-:5 о,

,.ч.п;-1 г , ,-ji;-. --. ЛЛ U.1 :-; J 1 J 7 к

rfTi:;-ц: .t.l,...b-A-J.i

f i Sc:3;;; rf Т 5

ipUl.f

Авторы

Даты

1980-07-30—Публикация

1978-01-24—Подача