54) СПОСОБ ПРИГОТОВЛЕНИЯ ДИСПЕРСИИ ДЛЯ ПРОКЛЕЙКИ

БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав дисперсии для проклейки бумаги | 1975 |

|

SU568693A1 |

| Способ приготовления бумажной массы | 1980 |

|

SU903440A1 |

| Состав для проклейки волокнистых материалов | 1978 |

|

SU779480A1 |

| Состав для проклейки бумаги иКАРТОНА | 1979 |

|

SU821626A1 |

| Состав для проклейки бумаги | 1978 |

|

SU697619A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОКЛЕЕННОЙ БУМАГИ, БУМАЖНОГО КАРТОНА, КАРТОНА И ПОДОБНЫХ ПРОДУКТОВ ИЗ ЦЕЛЛЮЛОЗНОГО ВОЛОКНА И ВОДНАЯ ДИСПЕРСИЯ ПРОКЛЕИВАЮЩИХ АГЕНТОВ | 1995 |

|

RU2097464C1 |

| Способ приготовления клея для проклейки бумаги и картона | 1977 |

|

SU702055A1 |

| Состав для проклейки бумаги | 1977 |

|

SU624978A1 |

| Эмульгатор для получения водных эмульсий димеров алкилкетена | 1989 |

|

SU1664391A1 |

| Состав для проклейки бумаги и картона в массе | 1983 |

|

SU1142558A1 |

1

Изобретение относится к области целлюлозно-бумажной промьпцленности и касается приготовления дисперсии для проклейки бумаги, например осно- 5 вы фотобумаги.

В настоящее время для проклейки бумаги известно использование дисперсий на основе парафина, полученных путем его эмульгирования в присут- ю ствии синтетических жирных кислот, восков и различных поверхностно-активных веществ Щ.

Известные способы получения парафиновой дисперсии требуют точного соблюдения температурных режимов приготовления, специального оборудования, малодоступных эмульгаторов. Получаемые дисперсии недостаточно устойчивы и чаще всего используются для проклей-ijQ ки массовых видов бумаги и картона.

Прототипом изобре.тения является способ приготовления парафиновой дисперсии путем эмульгирования парафина синтетическими жирными кислотами25 при их омылении щелочами в данном процессе 21 .

Однако получаемая дисперсия имеет недостаточно высокую степень дисперсности и ус1;ойчивости при хранении ,особен но при относительно большом по сравнению с синтетическими жирными кислотами содержании парафина.Содержание парафина в ней не может быть выие 70% .

Целью изобретения является повышение степени дисперсности и устойчивости дисперсии.

Поставленная цель достигается тем, что приготовление дисперсии для проклейки бумаги путем эмульгирования парафина смесью синтетических жирных кислот согласно изобретению ведут в присутствии смеси водо- и маслорастворимых полиэтиленгликолевых эфиров первичных и/или вторичных синтетических жирных спиртов фракции

о - оСмесь указанных эфиров используют

преимущественно в количестве 2-3% от классы парафина и синтетических жирных

кислот -С 2/1

Расход эфиров может быть расширен до 0,5-10,0% в зависимости от условий проклейки бумаги.

В качестве масло- и водорастворимых полиэтиленгликолевых эфиров жирных спиртов используют технические продукты, представляющие собой смесь

эфиров с различной степенью оксиэтилчрования синтетических первичных и вторичных спиртов общей формулы для первичных спиртов:

0(СН,СН,0)Н,

где п - 10-20;

m - для маслорастворимых эфиров от 2 до 5, т - для водорастворимых эфиров от 7 до 25 j общей-формулы для вторичных спиртов

-nj Zn-fl

CHo(cH.CHjO)Hi

CnjHjnj+l

, + -1 10-20;

где n + n

m - для маслорастворимых эфиров от 2 до 5, m - для водорастворимых эфиров от 7 до 2 5.

Пример 1, Берут парафин и смесь синтетических /хирных кислот Пример 2. Дисперсию для проклейки бумаги приготавливают согласно примеру 1. Эмульгирование ведут в присутствии смеси водо- и маслорастЛримых полиэтиленгликолевых эфиров вторичных спиртов, взятых

С,-, -C2 (СЖК) в весовом соотношении 4:1. Парафин и СЖК расплавляют и омыляют раствором щелочи до рН 8,08,5 в присутствии смеси водо- и маслорастворимых полиэтиленгликолевых эфиров первичных спиртов в количестве 3% от массы указанных веществ. Соотношение маслорастворимый эфир: водорастворимый эфир составляет 10:0, 0:10; 5:5; 3:7; 2,5:7,5; 7:3. Температура эмульгирования 85-90с.

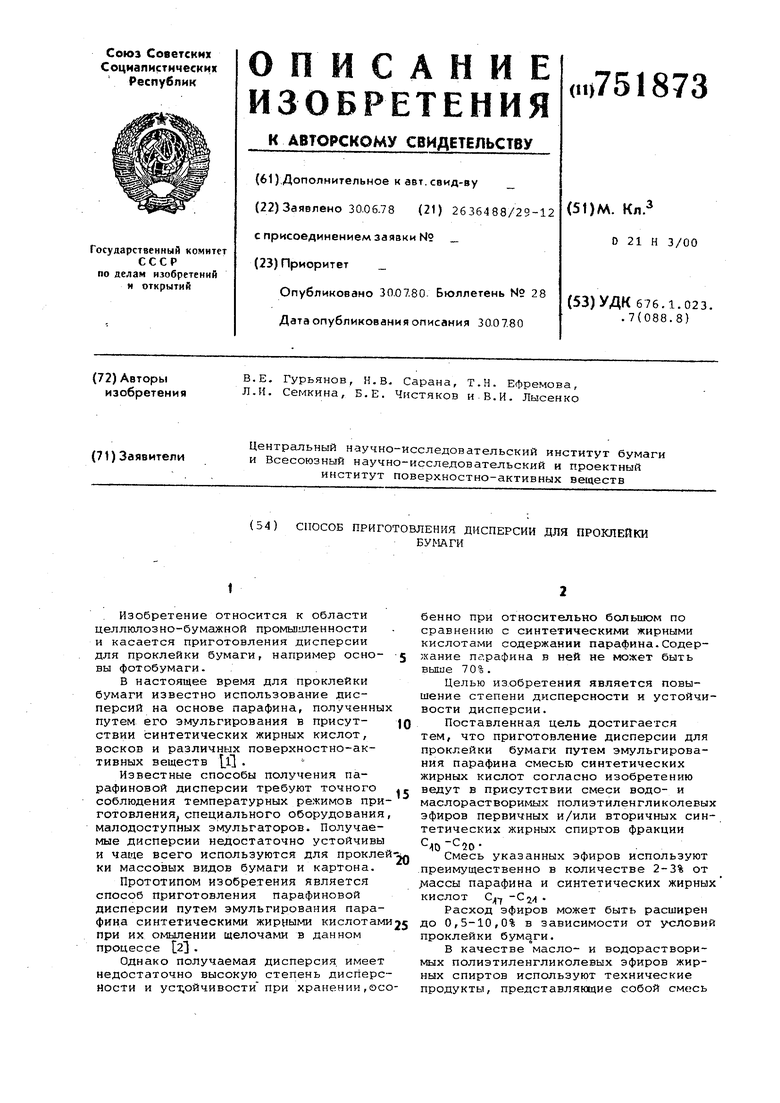

Устойчивость полученных дисперсий определяют оптическим методом на фотоэлектроколориметре по величине и изменению оптической плотности дисперсии во времени при рабочей концентрации дисперсии 0,4 г/л.

Оптическая плотность парафиновой дисперсии по примеру 1уполученной с применением полиэтиленгликолевых эфиров первичных спиртов приведена в табл.1.

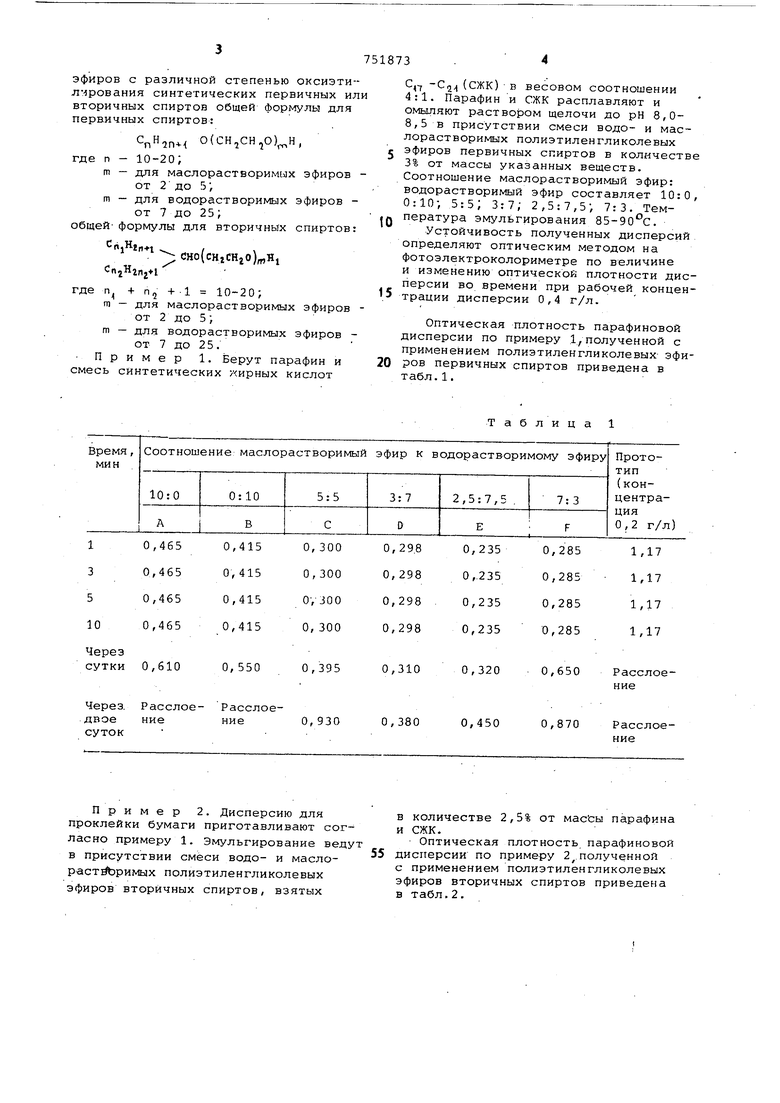

Таблица 1 55 в количестве 2,5% от массы парафина и СЖК. Оптическая плотность, парафиновой дисперсии по примеру 2 полученной J применением полиэтиленгликолевых эфиров вторичных спиртов приведена в табл,2. Пример 3. Берут парафин и смесь синтетических жирных кислот в соотношении 5:1. Дисперсия для проклейки бумаги приготавливается согласно примеру Эмульгирование ведут в присутствии смеси маслорастворимого полиэтиленгликолевого эфира первичяьи спиртов и водорастворимого полиэтиленгликол вого эфира вторичных спиртов при соотношении 5:5 и 7:3 при расходе эфиров 2% от массы СЖК и пара- . фина.

Таблица-. 2

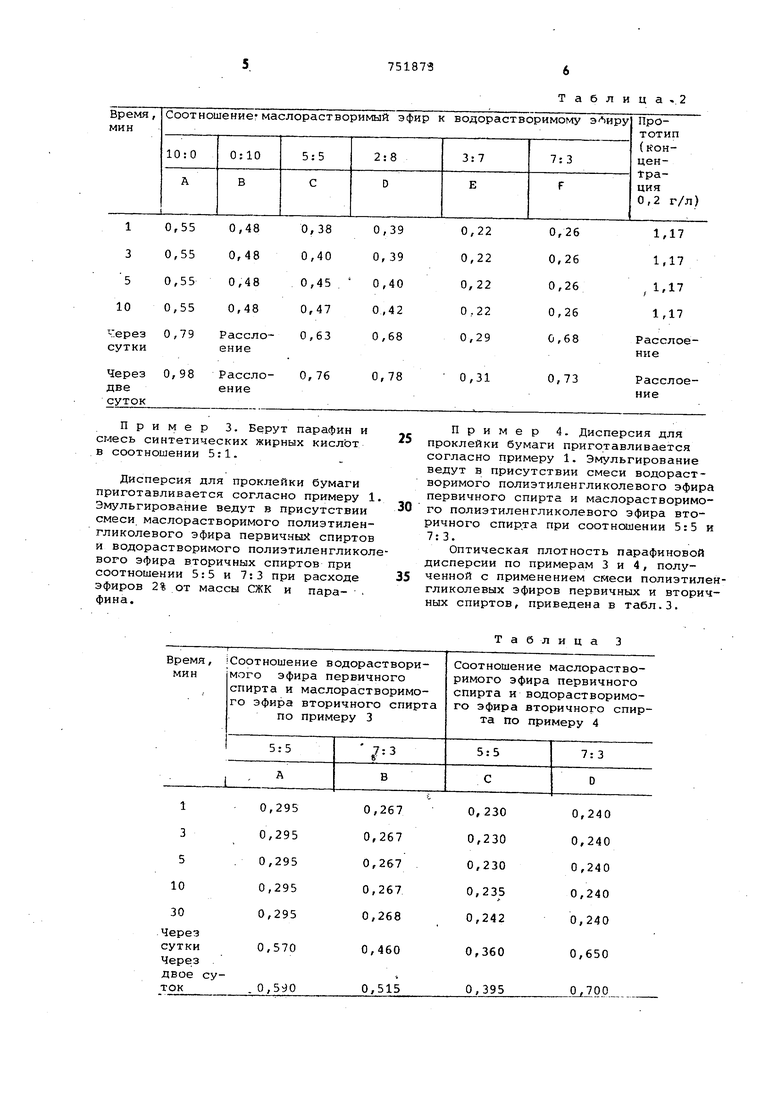

Таблица Пример 4. Дисперсия для проклейки бумаги приготавливается согласно примеру 1. Эмульгирование ведут в присутствии смеси водорастворимого полиэтиленгликолевого эфира первичного спирта и маслорастворимого полиэтиленгликолевого эфира вторичного спирта при соотнся:иении 5:5 и 7:3. Оптическая плотность парафиновой дисперсии по примерам 3 и 4, полученной с применением смеси полиэтиленгликолевых эфиров первичных и вторичных спиртов, приведена в табл.3.

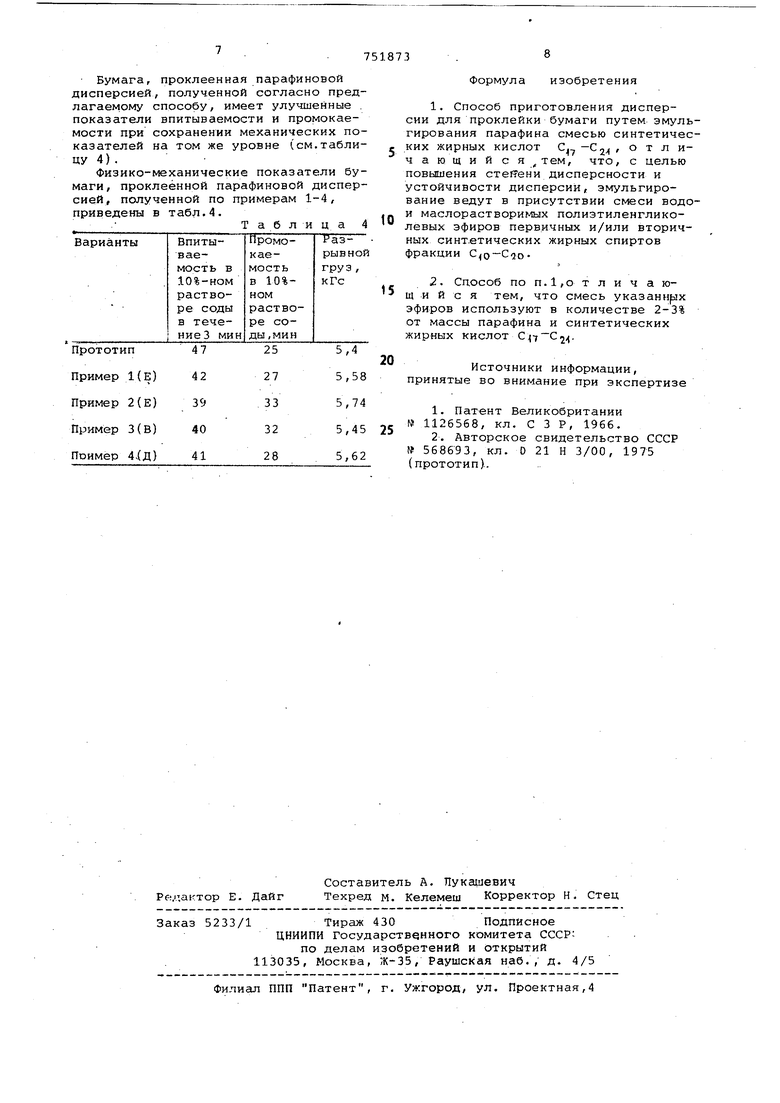

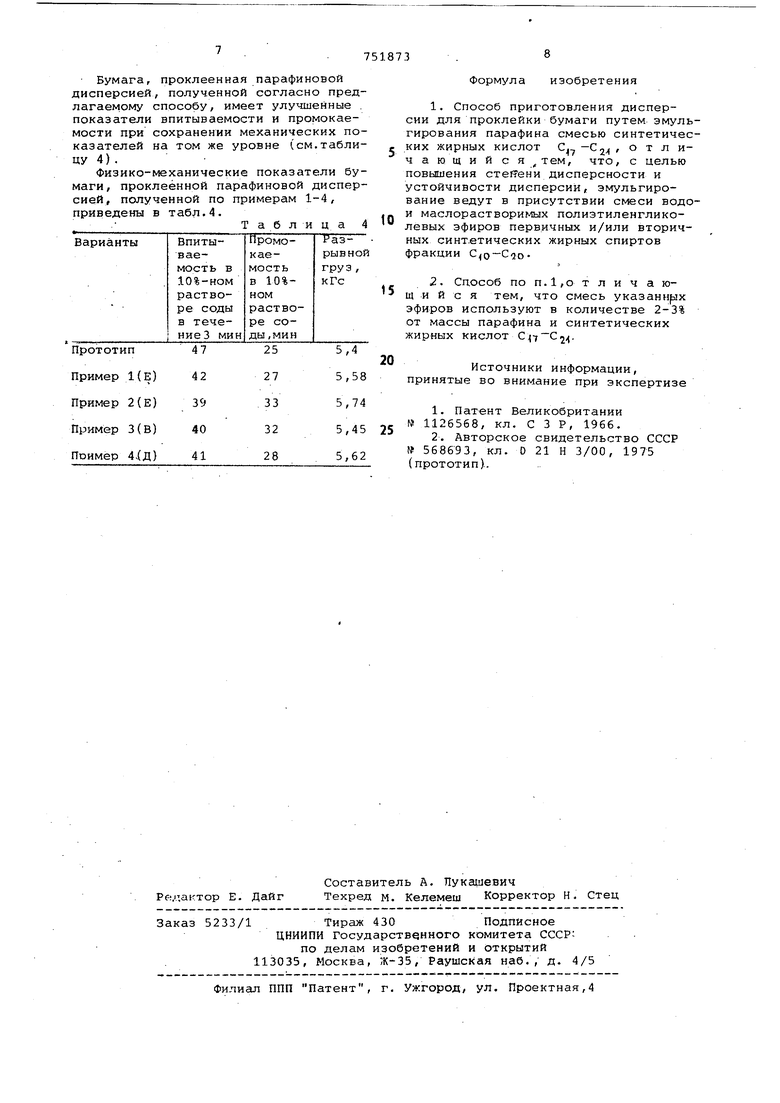

Бумага, проклеенная парафиновой дисперсией, полученной согласно предлагаемому способу, имеет улучшенные показатели впитываемости и промокаемости при сохранении механических показателей на том же уровне (см.таблицу 4 ).

Физико-механические показатели бумаги, проклеенной парафиновой дисперсией, полученной по примерам 1-4, приведены в табл.4.

Таблица4

5,4

п4 7

25 27 33 32 28

КЕ)42

5,58

2(Е)39

5,74

3(В)40

5,45

)41

5,62

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-07-30—Публикация

1978-06-30—Подача