1

настоящее изобретение относится к области целлюлозно-бумажной промышленности и может быть использовано при производстве высококачественных бумаг, например основы фотобумаги, обладающих повышенной устойчивостью к воздействию щелочных растворов.

Для проклейки волокнистых материалов широко известно использование. различных видов канифоли. Для повышения гидрофобности бумаги в проклеивающие составы на основе канифоли вводят специальные добавки: парафин, жирные кислоты, воски различного происхояадения.

Так, известен состав для проклейки бумаги, содержащий (в вес.%): смесь синтетических жирных кислот Сп -С22 10-40; парафин 10-60; окисленный полиэтиленовый воск с кислотным числом 20-70 мг/КОН/г 10-70 И .

Такие составы повышают адгезию бу маги к полиэтилену, однакб не способствуют достижению необходимой устойчивости бумаги к воздействию щелочных раствороц,.

Приготовление таких проклеивающих составов может вызвать некоторые затруднение, связанные с высокой вязкостью клей-паст. Поэтому во время разведения клея необходимо поддерживать высокую температуру и затрачивать значительные усилия на перемешивание: при несоблюдении условий приготовления полученный клей может быть неустойчив во времени.

Ближайшим аналогом настоящего

to изобретения является состав на основе канифоли, парафина и рксиленного нефтяного церезина, взятых при следующем соотношении компонентов (в вес.%) : канифоль 10-60; пара- .

15 Фин 10-30; нефтяной окисленный церезин (нефтяной воск) 30-60 р .

В известном составе канифоль является низкомолекулярным эмульгатором парафина.

Приготовление таких состав не вызывает затруднений; полученный клей устойчив, придает бумаге.высокую степень гидрофобности, но вместе с 25 тем не может быть использован для производства тех видов бумаги, которые должны обладать устойчивостью к воздействию щелочных растворов.

Целью настоящего изобретения является повышение устойчивости волокнистых материалов к воздействию щелочных растворов.

Поставленная цель достигается тем что состав для клейки волокнистых материалов, содержащий парафин,нефтяной окисленный церезин и низкомолекулярный эмульга тор, согласно изобретению в качестве эмульгатора содержит ёйесь синтетических жирных кислот С о-Ctja при следующем соотношении компонентов (в вес.%): парафин . 1о-60 Нефтяной окисленный церезин, 20-70

Смесь синтетических жирных кислот, С о-С22, 10-50 Нефтяной окисленный церезин - нефтяной воск, являющийся продуктом переработки нефтяных отходов,обладает разветвленным строением, имеет в своем составе больше функциональных групп (по сравнению с полиэтиленовым образующихся в результате окисления исходного церезина. Такой продукт хорошо сочетается с жирными кислотами и в совокупности- с ними повышает Проклеивающую способность парафиновой дисперсии, в особенности устойчйвостБ проклеенной ею бумаги к воздействию щелочных растворов.

Было установлено, что в известно композиции канифоль облгщает низким средством к парафину. Поэтому во время сушки бумаги при спекании клеевых частиц часть смоляных кислот канифоли присутствует на поверхности волокон в свободном виде и способна иступить в химическое взаимодействие с 1:1влочиь ш растворами, что увеличиваетвпитываемость бумаги.

Исключение канифоли из проклеивающей композиции и замена ее смесью синтетических жирных кислот ( i приводит к образованию инактивного клеевого осадка,не способного химически взаимодействовать с растворами Поэтому устойчивость бумаги к воздействию щелочных растворов возрастает. Повышенное средство синтетических жирных кислот к парафину позволяет увеличить содержание его в проклеивающей композиции.без снижения агрегативной устойчивости.

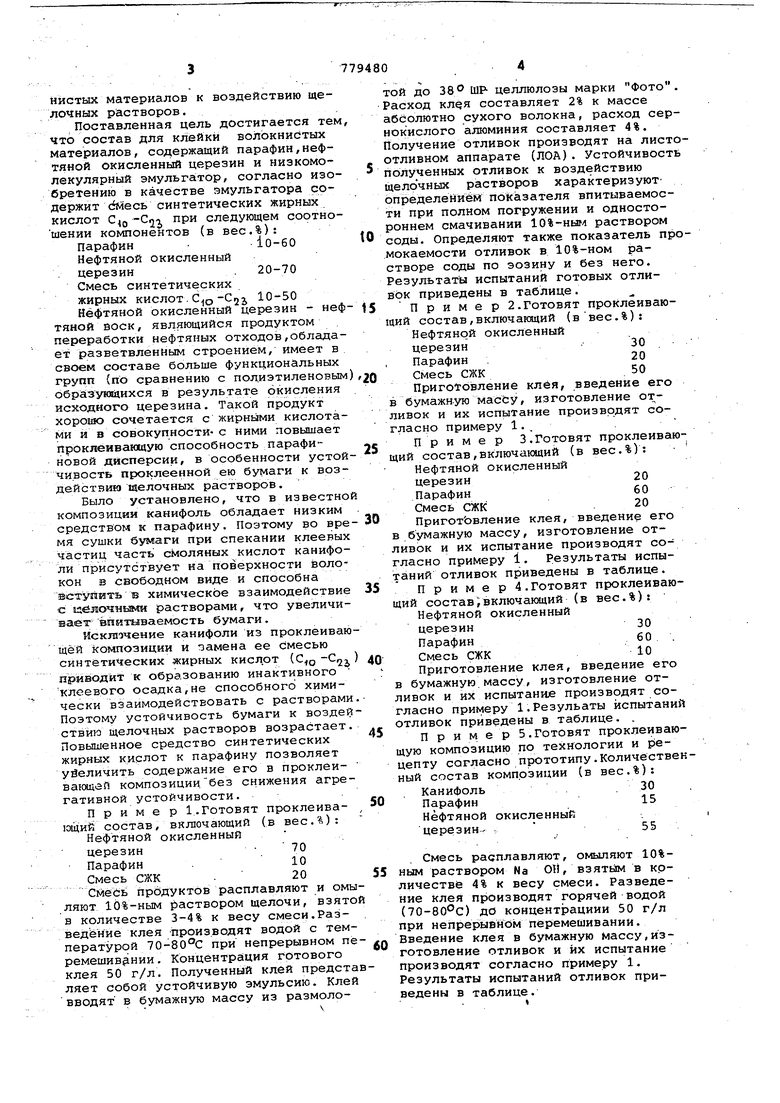

Приме р 1.Готовят проклеива10ЩИЙ состав, включающий (в вес.%): Нефтяной окисленный церезин 70

Парафин .10

Смесь СЖК . 20 Смееь продуктов расплавляют и омыляют 10%-ным раствором щелочи, взято в количестве 3-4% к весу смеси.Разведение клея производят водой с температурой 70-80°С при непрерывном перемешив нии. Концентрация готового клея 50 г/л. Полученный клей предсталяет собой устойчивую эмульсию. Клей вводят в бумажную массу из размолотой до 38 о ШР- целлюлозы марки Фото Расход клея составляет 2% к массе абсолютно сухого волокна, расход сенокислого алюминия составляет 4%. Получение отливок производят на лисотливном аппарате (ЛОА). Устойчивос полученных отливок к воздействию щелочных растворов характеризуют определением показателя впитываемости при полном погружении и одностороннем смачивании 10%-ным раствором соды. Определяют также показатель пмокаемости отливок в 10%-ном растворе соды по эозину и без него. Результаты испытаний готовых отливок приведены в таблице.

Пример 2.Готовят проклеивающий состав,включающий (в вес.%): Нефтяной окисленный церезин30 .

Парафин .20

Смесь СЖК50

Приготовление клея, введение его в бумажную масйу, изготовление от ливок и их испытание производят согласно примеру 1..

Пример 3.Готовят проклеиващий состав,включающий (в вес.%): Нефтяной окисленный церезин20

Парафин60

Смесь СЖК.20

Приготовление клея, введение его в бумажную массу, изготовление отливок и их испытание производят согласно примеру 1. Результаты испытаний отливок приведены в таблице.

Пример 4.Готовят проклеивающий состав;включающий (в вес.%): Нефтяной окисленный церезин30

Парафин60 .

Смесь СЖК10

Приготовление клея, введение его в бумажную.массу, изготовление отливок и их испытаний производят согласно примеру 1.Резульаты испытани отливок приведены в таблице. .

Пример 5.Готовят проклеивающую композицию по технологии и рецепту согласно прототипу.Количественый состав композиции (в вес.%): Канифоль . .30 Парафин15

нефтяной окисленный церезин- , 55

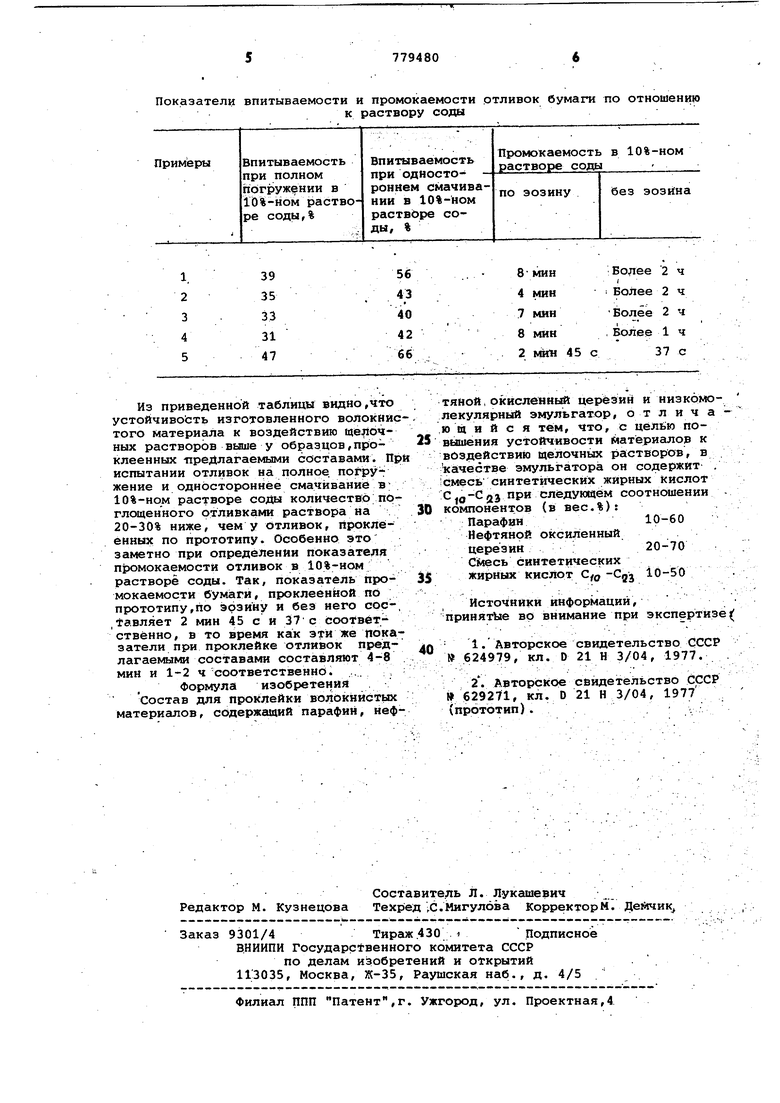

. Смесь расплавляют, омыпяют 10%ным раствором Na ОП, взятым в количестве 4% к весу смеси. Разведение клея производят горячей водой (70-80 с) до концентрациии 50 г/л при непрерывнЪм перемешивании. Введение клея в бумажную массу,изготовление отливок и их испытание производят согласно примеру 1. Результаты испытаний отливок приведены в таблице. Показатели впитываемости и промокаемости к раствору соды .отливок бумаги по отношению

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистого материала | 1977 |

|

SU629271A1 |

| Состав для проклейки волокнистого материала | 1977 |

|

SU624976A1 |

| Состав для проклейки бумаги и картона в массе | 1983 |

|

SU1142558A1 |

| Состав для проклейки бумаги и картона | 1985 |

|

SU1291637A1 |

| Состав для проклейки бумаги | 1977 |

|

SU624980A1 |

| Состав для проклейки бумаги | 1978 |

|

SU697619A1 |

| Состав для проклейки бумаги | 1977 |

|

SU624977A1 |

| Состав для проклейки бумаги | 1977 |

|

SU624978A1 |

| Бумажная масса для производства проклеенных видов бумаги и картона | 1975 |

|

SU553323A1 |

| Состав дисперсии для проклейки бумаги | 1975 |

|

SU568693A1 |

Из приведенной таблицы видно,что устойчивость изготовленного волокнистого материала к воздействию ще очных растворов выше у образцов,проклеенных -предлагаемыми составами. Пр испытании отливок на полное, погружение и одностороннее смачивание в; 10%-ном растворе соды количество поглощенного отливками раствора на 20-30% ниже, чем у отливок, пр оклёенных по прототипу. Особенно это заметно при определении показателя промокаемости отливок в 10%-ном растворе соды. Так, показатель промокаемости бумаги, проклеенной по прототипу,по эозину и без него сое-, ,тавляет 2 мин 45 с и 37 с соответственно, в то время как эти же показатели при проклейке отливок предлагаемыми составами составляют 4-8 мин и 1-2 ч соответственно. .. , Формула изобретения

Состав для проклейки волокнистых материалов, содержащий парафин, нефтяной,окисленньШ церезин и низкокюлекулярный эмульгатор, о т л и ч а ,ю щ и и с я тем, что, с целью по5вышения устойчивости йатериалор к воздействию щелочньк растворов, в качестве эмульгатора он содержит . 1смесь синтетических жирных кислот C g-Cjj при следующем соотношении компонентов (в вес.%):

D

Парафин10-60

Нефтяной оксИ-пенный

церезин 20-70

Ciwecb синтетических

10-50

жирных кислот CfQ -C,j3

3S

Источники информации, . принятЬе во внимание при экспертизе(

40 № 624979, кл. D 21 Н 3/04, 1977. .

2 Авторское свидетельство СССР 629271, кл. О 21 Н 3/04, 1977 (прототип)..

Авторы

Даты

1980-11-15—Публикация

1978-06-30—Подача