Изобретение относится к проклейке бумаги и картона и предназначено преимущественно для использовани в целлюлозно-бумажной промышленно.ст при производстве печатных видов бумаги. звестна проклейка бумаги в масс канифолью живичной, талловой, тапловой модифицированной, экстракцион ной или их смесью, обеспечивающая высокое качество проклейки lj . Недостатками этой проклейки являются высокая стоимость и дефицит проклеивающих веществ. Известен также состав.для проклейки бумаги и картона, содержащий парафин, нефтяной окисленный церези и низкомолекулярный эмульгатор L2J. Дпя повышения устойчивости материалов к воздействию щелочных растворов в качестве эмульгатора этот состав содержит смесь синтетических жирных кислот следующем соотношении компонентов, мас.%: Парафин10-60 Нефтяной окисленный церезин 20-70 Смесь синтетических жирных кислот V 23 Известньй состав придает повьшен ную стойкость волокнистым материала к воздействию щелочных растворов, однако не обеспечивает гидрофобность бумаги, а также необходимого уровня таких показателей, как линей ная деформация, красковосприятие и отмарыванйе. Наиболее близким к предлагаемому является состав для проклейки бумаги и картона в массе, содержащи канифоль, парафин и нефтяной окисленный церезин при следующем соотно шении компонентов,, мас.%: Канифоль10-60 Нефтяной окисленньй церезин30-60 : Парафин10-30 Известный состав обеспечивает улучшение таких показателей бумаги, как белизна и проклейка индикаторным методом, однако уровень основных показателей, необходимых для пе чатных видов бумаги, таких как лине ная деформация, красковосприятие иотмарьшание, недостаточен. Кроме то го, процесс получения клеевой дисПерсии недостаточно технологичен. Цель изобретения - улучшение линейной деформации при увлажнении, красковосприятия и отмарывания бумаги и картона. Поставленная цель достигается тем, что состав для проклейки бумаги и картона в массе, содержащий канифоль, парафин и нефтяной окисленный церезин, дополнительно содержит синтетические жирные кислоты фракции С«-С2сПри следующем соотнощении компонентов, мас.%: Канифоль42-50 Парафин20-30 Нефтяной окисленный церезин20-25 Синтетические жирные кислоты фракции С.,-С. Установлено, что введение синтетических жирных кислот фракции . количестве 5-8% в состав клея, содержащего канифоль, парафин, нефтяной окисленный церезин, способствует увеличению пористости бумаги. Благодаря этому набухшие при увлажнении и увеличившиеся в размере растительные волокна бумаги не увеличивают размеров бумажного листа, и.таким образом обеспечивается снижение линейной деформации бумаги при увлажнении.. Кроме того, клеевой осадок, содержащий синтетические жирные кислоты с повьшенной молекулярной массой, имеет более олеофильный характер и потому обладает большим сродством с печатной краской, чем волокно. Благодаря этому печатная краска более равномерно и прочно покрывает болокно, вследствие чего улучшается красковосприятие и отмарьшание бумаги. Предлагаемый состав для проклейки бумаги и картона готовят следую щим образом. Все компоненты в указанных колиествах плавят совместно в одной мкости, омьшяют раствором щелочи (NaOH) в количестве 4-6% от общей ассы компонентов. Полученную пасту азводят горячей водой и затем азбавляют холодной водой до рабочей онцентрации. Для улучшения структуы клеевого осадка и предотгзращения тложений клеевого осадка на частях

буммашины в раствор клея или в раствор щелочи, идущей на омыление смеси, вводят продукт конденсации сульфокислот нафталина с формальдегидом (диспергатор НФ) в количестве 1-4% от массы сухих веществ клея без изменения количественного содержания основных компонентов.

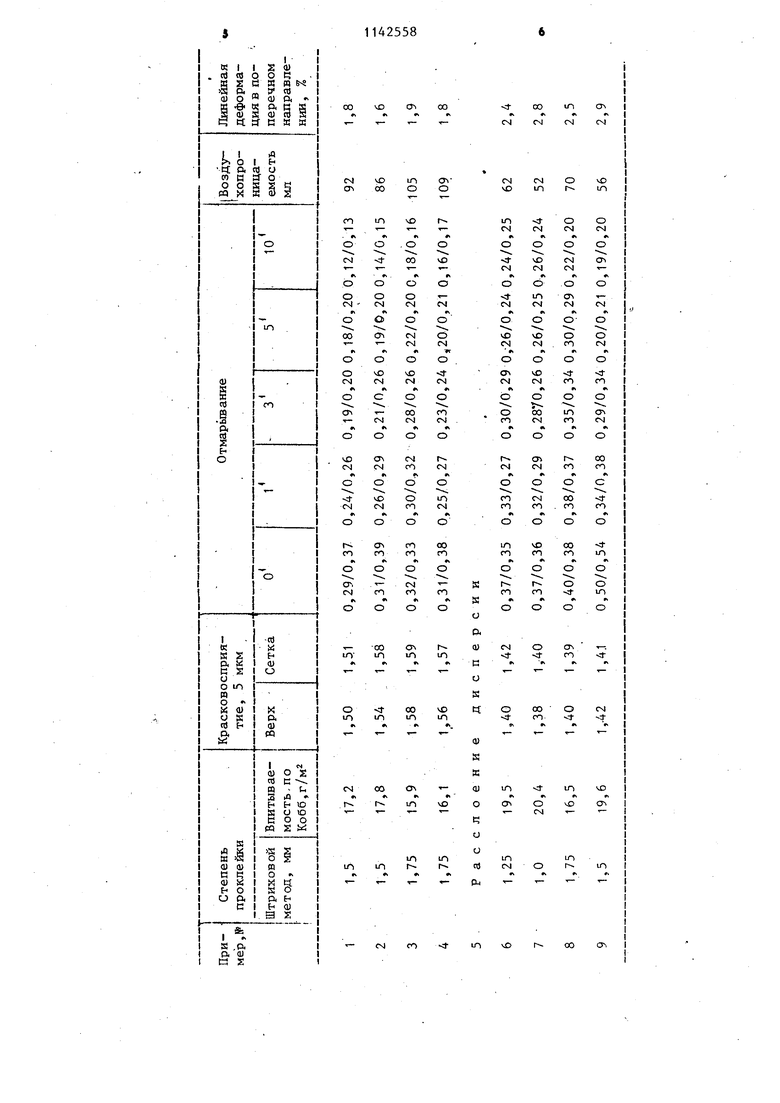

Пример 1(по изобретению). Готовят состав, содержащий, мас.%: талловая канифоль 50, парафин 20, неф1яной окислеиньш церезин 25 с кислотньм числом 45 мг КОН/г и синтетические жирные кислоты фракции Cfj-C. Состав плавят, омыляют 10%-ным раствором NaOH. Расход NaOH составляет 6% от массы перечисленных компонентов смеси. Омыленную смесь разбавляют горячей водой, за-т тем холодной водой до концентрации 20 г/л и используют для проклейки бумаги массой 70 г/м из сульфитной беленой целлюлозы со степенью помола 33 L4P. Расход клея (по сухому веществу) от массы абсолютно сухого (а.с.) волокна 2%.

Пример 2 (по изобретению). Состав, содержащий, мас.%: экстракционная канифоль 42, парафин 30, нефтяной окисленный церезин 20 с кислотньм числом 60 мг КОН/Г и СЖК фракции 8. Состав готовят аналогично примеру 1 и используют для проклейки в массебумаги.

Пример 3 (по изобретению). Состав, содержащий мас.%: экстракционная канифоль 50, парафин 20, нефтяной окисленный церезин 25 с кис лотным числом 50 мг КОН/г и СЖК фракции C,(, готовят аналогично примеру 1 и используют для проклейки бумаги в массе.

Пример 4 (по изобретению). Состав, содержащий, мас.%: талловая канифоль 45, парафин 25, нефтяной окисленный церезин 25 с кислотным числом 55 мг КОН/г и СЖК фракции С., готовят аналогично примеру 1 и используют для проклейки в массе бумаги.

Пример 5.(контрольный). Состав, содержащий, мас.%: талловая

канифоль 40, парафин 31, нефтяной окисленный церезин 26 с кислотным числом 50 мг КОН/г и СЖК фракции С., готовят аналогично приме5 ру 1. При разведении водой дисперсия расслаивается с выделением фракции парафина.

Пример 6 (контрольньй). Состав, содержащий, мас.%: талловая 10 канифоль 52, парафин19, нефтяной окисленный церезин 19 с кислотным числом 45 мг КОН/г и СЖК фракции , готовят аналогично примеру 1 и используют для проклейки бу15 маги в массе.

Пример 7 (контрольный). Готовят проклеивающий состав в количественных соотнощениях аналогичных примеру 3. В качестве СЖК взята фрак0 ция ,5. Полученный состав используют для проклейки бумаги в количе- . стве 2% от массы абсолютно сухого волокна.

Пример 8 (по базовому ва5 рианту). Смесь, состоящую из

95 мас.% талловой канифоли и 5 мас.% парафина, плавят и омыляют 10%-ным раствором NaOH. Расход NaOH составляет 6% от массы перечисленных ком- 0 понентов смеси.

Полученную пасту разбавляют водой и используют для проклейки бумаги в массе.

Пример 9 (по прототипу). , Готовят проклеивающий состав в следующих количественных соотношениях, мас.%: талловая канифоль 50, пар афин 20, нефтяной окисленный церезин 30 с кислотным числам 30 мг .КОН/г. Q Канифоль и парафино-восковои сплав плавят и омыляют раздельно. Омыление проводят 10%-ньм раствором NaOH. Расход NaOH составляет .4% от массы перечисленных компонентов смеси. . Омыленную канифоль и парафино-воско-. вой клей разводят раздельно горячей, затем холодной водой до концентрации 20 г/л. Растворы смешивают и исполь уют для проклейки бумаги в массе.

гт «

Показатели качества бумаги приведены в таблице.

00

tr.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки бумаги и картона | 1985 |

|

SU1291637A1 |

| Состав для проклейки бумаги и картона в массе | 1982 |

|

SU1054474A1 |

| Состав для проклейки волокнистых материалов | 1978 |

|

SU779480A1 |

| Состав для проклейки волокнистого материала | 1977 |

|

SU629271A1 |

| Состав для проклейки волокнистого материала | 1977 |

|

SU624976A1 |

| СОСТАВ ДЛЯ ГИДРОФОБИЗАЦИИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2334037C1 |

| Состав для проклейки бумаги,картона и древесно-волокнистых плит и способ его получения | 1975 |

|

SU537106A1 |

| Состав для проклейки бумаги и картона | 1976 |

|

SU569680A1 |

| Бумага для офсетной печати | 1982 |

|

SU1054475A1 |

| СОСТАВ ДЛЯ ПРОКЛЕЙКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2023101C1 |

1. СОСТАВ ДЛЯ ПРОКЛЕЙКИ БУМАГИ И КАРТОНА В МАССЕ, содержащий канифоль, парафин и нефтяной окисленный церезин, отличающий-. с я тем, что, с ц.елью улучшения ли- . нейной деформации при увлажнении, красковосприятия и отмарьшания бумаги и картона, он дополнительно содержит синтетические жирные кислоты фракции С/ -С2сПри следукщем соотношении компонентов, мас.%: Канифоль42-5CV Парафин 20-30 Нефтяной окисленньм церезин20-25 Синтетические жирные кислоты фрак-; ции 5-8 (Л 2. Состав ПОП.1, отличающийся тем, что он содержит нефтяной окисленньй церезин с кислотным числом 45-60 мг КОН/г.

CM

1Л

к s

C

o.

Ш

с о s t

0)

s к

iTi

in

QJ

cr. о vO

о c

vO

T-CM-

R

и о

in r

in c-g

in r

се О,

00

ON

CO

7 11425588

Из данных, приведенных в таблице,уровня печатных свойств и деформации

видно, что предддгаемый состав наря-(призер 5) и может привести к появду с устойчивой степенью проклейки,лению пятен в бумаге и снижению покаизмеренной по отношению к действиюзателей проклейки. Уменьшение содерчернил (штриховым методом) и к дей-5 жания СЖК фракции С -Сл меньше

ствию водьд (впитываемость по Кобб) ,5 мас.% приводит к расслоению фаз в

обеспечивает улучшение показателейэмульсии (пример А). Использование

линейной деформации, красковосприя-более низкрмолекулярных фракций

тия и отмарывания. Увеличение содер-СЖК приводит к получению грубой нежания СЖК фракции больше ° устойчивой эмульсии, снижающей каче8 мас.% не обеспечивает достаточного. ственные показатели бумаги (пример 6) .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Крылатов Ю.А | |||

| и др | |||

| Новые проклеивающие материалы в целлюлознобумажной промышленности | |||

| ВНИИПИЭИлеспром | |||

| М., 1979, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-28—Публикация

1983-10-20—Подача