ДИНСН11Й прч пониженных скоростях реакции.

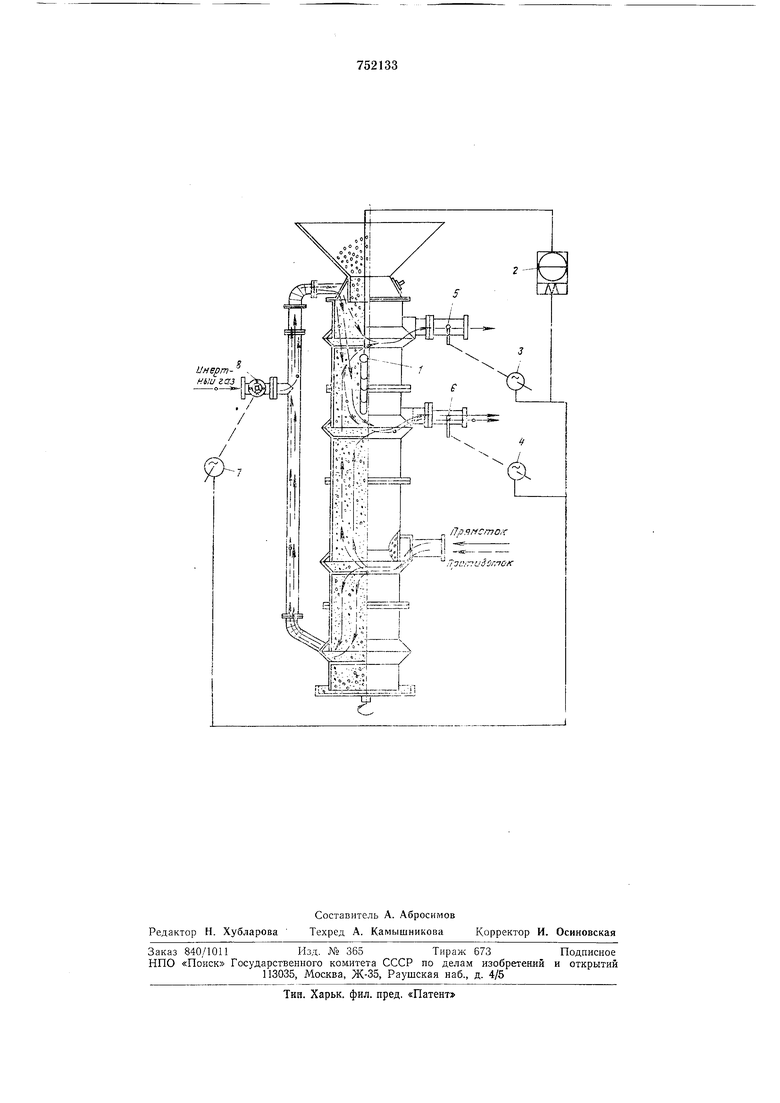

При повышении температуры выше заданной потенциометр 2 через исполнительный механизм 3 закрывает заслонку 5 на отсасывающем трубопроводе при противотоке. Одновременно иепо;|нительный механизм 4 открывает заслонку 6 на отсасывающем трубопроводе при ирямотоке, в результате чего осуществляется реверс газового потока в верхней зоне обжига е противотока на прямоток. Прекрап|ается подача дутья нз актнвного дутьевого фурменного пояса окиелительной зоны с включением и подачей газового агента из пассивного дутьевого фурменного пояса, где газовый агент обеднен по содержанию кислорода. Благодаря этому скорость реакции горення резко замедляется по мере опускан я материала по высоте печи. Температура понижается ниже заданной, а следовательно устраняется оплавление маесы материала (гранул), не нроисходпт окисления основного компонента шнхты в восстановительной атмосфере в связи е тем, что дутье обедняет.ся по кислороду напрочь в верхннх слоях шахты, н это исключает образование нежелательных соединений (сульфатов).

Движение газового агента по принципу прямотока «дет до тех пор, пока во всех контролир}емых точках зоны не уетановится температура ниже заданной по режим . Еслп температура в какой-либо точке иродолжает раети, приближаясь к критической, потенциометр 2 через исполнительный механизм 7 выдает дополнительный снгнал на подачу в газовый агент пассивного фурменного иояса .инертного газа, например азота, открывая вентиль 8. После снижения темпе)атур в верхней зоне ;.,о величин ниж:. критических происходит скачкообразный ревет)с движения газов с прямотока на противоток, т. е. цикл регулирования теплового режима печи повторяется.

В зоне 0 ;исления постоянно сохраняется принцип противотока. Таким образом, регулирование теплового режпма печи оеущеетвляется путем нестационарных регулнрующ х 13озде етвпй типа реверса газа с про мвотока па прямоток и обратно на стационарный тепловой режим окислительного обжига по всей выеоте печи.

П р и мер 1. Для опыта использовали четырехфурменную шахтную иечь лабораторного типа диаметром 250 мм н высотой 2000 мм.

Спеыательному обжнгу подвеумали медеэлсктролитпЕз1е шламы, предварительно окускованные на грануляторы, с содержанием: влап: 12%, S 7,0%, ,5%. Задав;.-, и т е м н е р а т у р н ы ii j) е ж и м 400 : 450° С.

Регулирование температуры слоя по высоте iiepxHcfi зоны обЖИга ocyн ecтвлял i пгтем репсосиповання газового потока с

противотока на прямоток. В Случае позышеии температуры выше заданной но режиму регуляторы переключали направление газового агента на прямоток, направ.ляя в верх1иою зону дутье пассивного фур.менного иояса, в окислительной зоне при этом сохранялся принцип противотока. В случае понпжевия температуры ниже заданной газовый агент но всей высоте печп

по;-1,авали по прпнципу противотока.

Полученный огарок содержит 98,0- 98,59% водорастворимого селена. При этом производительность печи составила 2,5-н 3 г/сутки.

Г1 р и м ер 2. Способ проводили аналоrHMibiM образом. Обработке подвергали моли.бденовые иромпродукты и концентраты, содержащие масла и углеродсодержащие соединения. Темнературный режим в верхней части печи задавали в пределах 3,50° С не более, что должно было обеспечить полное вытягивание и отгонку органнческих составляк)1цих н исключить окисление MoS2. Регулирование тенлового режима оеуН1ест;5ляли аналогичным образом, т. е. но ripe.i.iarae.MOMy сиособу. При новышенни темнературы в любой точке слоя выше заданной менялось направление газового потока с противотока на прямоток, в окислительной зоне также сохранялся нринцип протннотока.

При понижении температуры подача гаЗОВ01Ч) aiCHTa осуществлялась по при1щппу противотока по всей высоте печи.

В результате обжига получены продукты с содержанием остаточной серы не более 0,2 : 0.3%|, причем серыокиелеиной было не более 0,005%. Производительность печи сс;ставила 1,,7 т/сутки.

В ироцессе осуществления способа были зафиксированы , когда реверс газа с противотока иа прямоток не веегда давал ноложительный эффект в том емысле, что хотя температура в целом в верхней зоне стабилизировалась, однако имелнсь -частки с интенсивным развитием процессов горения из-за наличия меетных подсосов газов, обогащенных кислородом. Б таких случаях процесс стабплизировался после

того как дутье, подаваемое по прпиципу прямотока, обогащали газом, папример, азотом.

Предложенный способ имеет следующие преимущества:

Г увеличивает производительность пе-41 по готовому нродукту на 30-50% за счет исключения из и эоцесса цпркуляцпонио11 нагрузки в виде готового продукта; 2; позволяет проводить термичеекую обработку материалов без ввода и 1ркуляциоииой иагрузки, что устра:1ит механические иоте1)и металла в процессе подготовки щихты;

3) обеспечпвает позможиоеть ирименеПИЯ шахтных печей вмеето печей «КС, что

позволит на 50% снизить энергетические затраты на единицу продукции за счет упрощения дутьевой системы и пылегазоулавлнвающих установок; кроме того, исключается потребление мазута на дообжиг пылей в муфельных печах, резко снижаются потери ценного сырья в процессе обжига, связанные с пылевыносом, который для шахтных печей составляет 1,5%, для печей «КС от 30 до 60%.

Формула изобретения

Способ автоматического управления тепловым режимом шахтной обжиговой печи, снабженной отсасываюш,пми газоходами, процесс обжига в которой обладает экзотермичностью .и автогенностью, включаюш,ий измерение по высоте печи температуры и ее регулирование изменением параметров газового агента, о т л и ч а ю ш, и и с я тем, что, с целью повышения устойчивости процесса

обжига и качества продукта обжига, измеряют температуру в зоне между отсасываюш,ими газоходами, сравнивают ее с заданной, и при увеличении температуры выше заданной газовый агент направляют по направлению движения материала прямотоком, отбирая часть его ,из нижнего объема окислительной зоны, а при уменьшении температуры ниже заданной реверсируют

движение газового агента, переводя печь в режим работы по методу противотока, причем в случае продолжения повышения температуры прп работе на прямотоке в поток газового агента вводят инертный газ в количестве пропорциональном градт1енту нарастания температуры.

Р1сточник информации, принятый во внимание при эксиертизе:

1. Букетов Е. А., Малышев В. П. Технологические процессы шахтного обжига в цветной :металлургии. Алма-Ата, «Наука Каз. ССР, 1973, с. Н.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная печь для обжига гранулированных материалов | 1978 |

|

SU769259A1 |

| Способ автоматического регулиро-ВАНия ТЕплОВОгО РЕжиМА шАХТНОйОбжигОВОй пЕчи | 1979 |

|

SU802764A1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Способ удаления мышьяка из металлургических пылей | 1988 |

|

SU1539224A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СЫРЬЯ | 1991 |

|

RU2023037C1 |

| Способ отопления шахтных агрегатов | 2017 |

|

RU2636596C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КУСКОВЫХ МАТЕРИАЛОВ | 2009 |

|

RU2425312C2 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ НА ТВЕРДОМ ТОПЛИВЕ | 2018 |

|

RU2737795C1 |

| СПОСОБ ОБЖИГА КАРБОНАТНОГО СЫРЬЯ В ДВУХШАХТНОЙ ПРОТИВОТОЧНОЙ ПЕЧИ | 2015 |

|

RU2654227C2 |

Авторы

Даты

1980-07-30—Публикация

1977-12-29—Подача