(54) СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА ШАХТНОЙ ОБЖИГОВОЙ ПЕЧИ

2

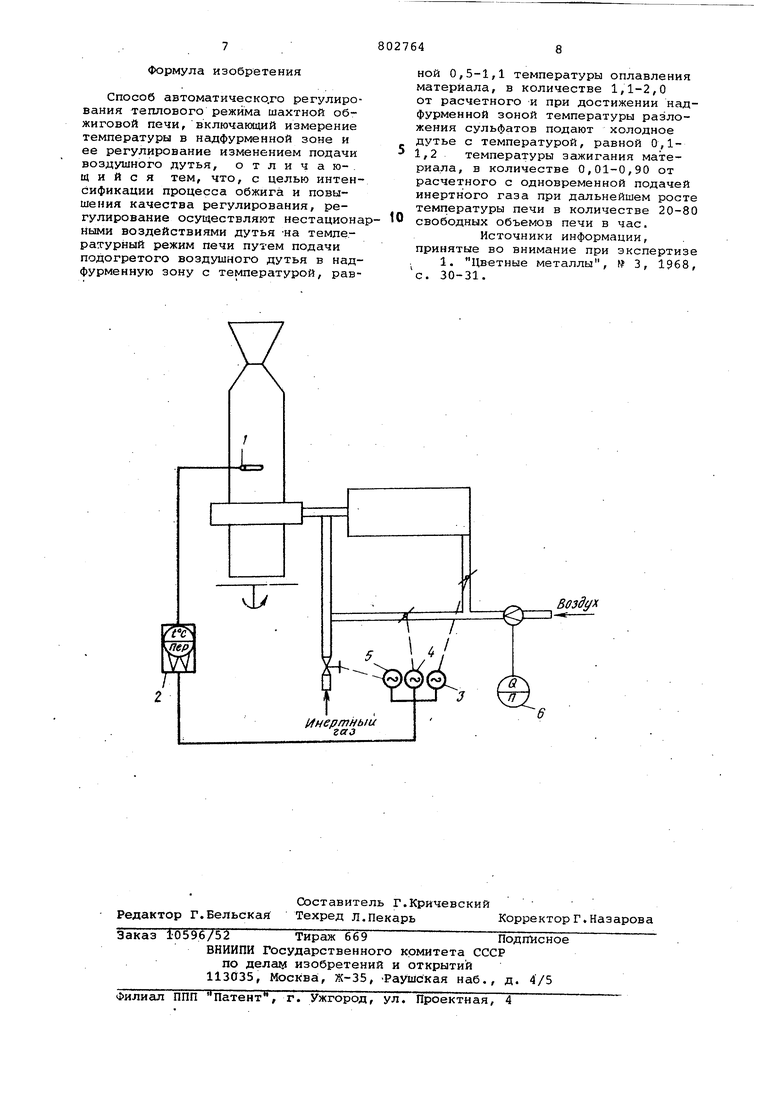

количестве 1,1-2,0 от расчетного количества с. температурой 0,5т.1,1 температуры оплавления материеша. Если температура надфурм1енной зоны достигает температуры разложения сульфатов, реГУлирукщии прибор 2 через сервопривод 3 отключает подачу подогретого дутья и одновременн сервоприводом 4 включает холодно© дутье с температурой, равной 0,11,2 температуры згикигания материала, в количестве 0,01-0,90 от расчетного, так как при температуре выше температуры разложения сульфатов ухудшается качество огарка, что отрицательно сказывается при дальнейшем производстве молибдата кальция.

В случае дальнейшего роста температуры после переключения дутья с подогретого на холодное регулирующий прибор 2 через сервопривод 5 включает подачу инертного газа, например азота, в количестве 20-80 свободных объемов печи в час.

Количество воздушного дутья и инертного газа контролируется расходомером б.

При достижении в.нащфурменнОй области печи заданной температуры регугируквдиЛ прибор 2 выда:ет сигнал на возврат системы в первоначальное положение.

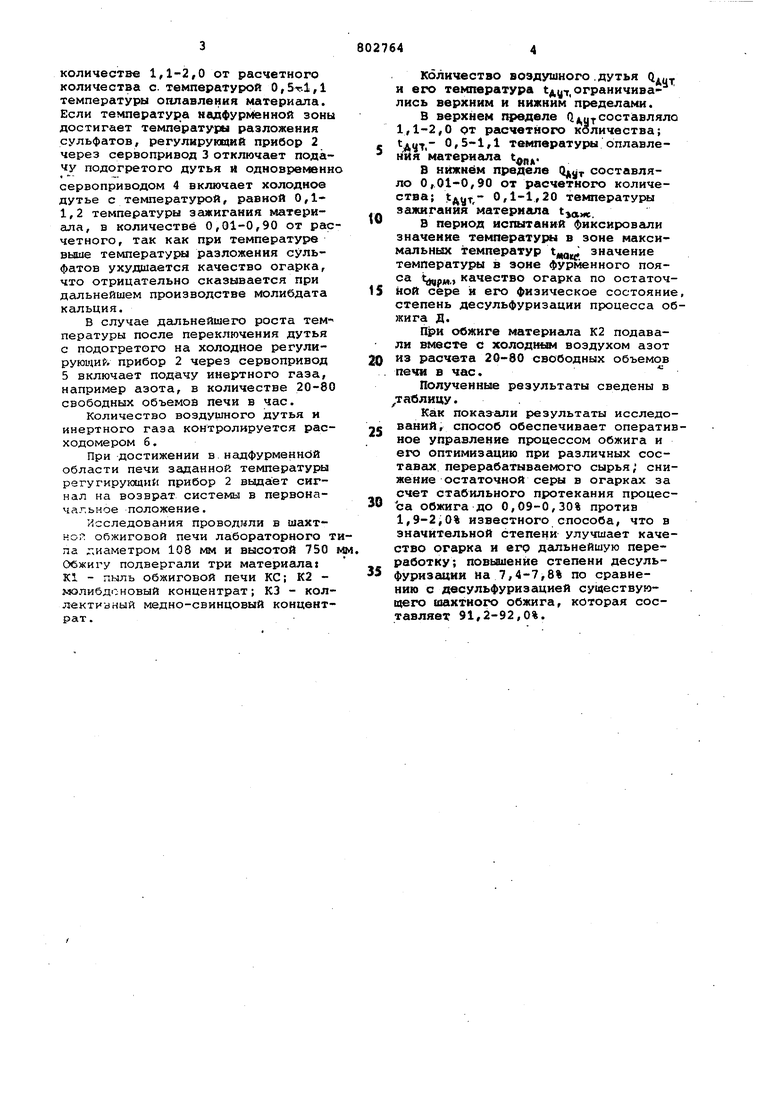

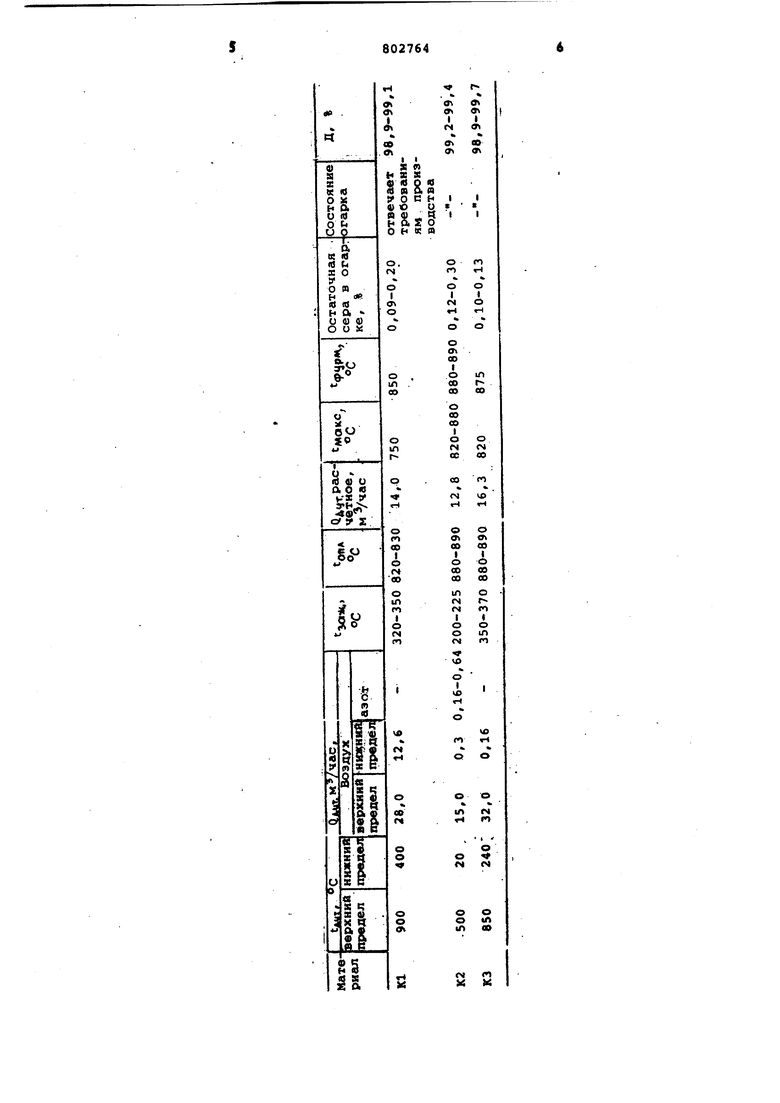

Исследования проводили в шахтнол обжиговой печи лабораторного тпа диаметром 108 мм и высотой 750 Обжигу подвергали три материгша: К1 - пыль обжиговой печи КС; К2 молибденовый концентрат; КЗ - коллектианый медно-свинцовый концентрат.

Количество воздушного .дутья Q,. и его температура 1дут, ограничивались верхним и нижним пределами.

В верхнем пределе Q y составляло 1,1-2,0 от расчетного количества; «J7, температуры оплавленйя материгша t.

В нижнем пределе составляло 0,01-0,90 от расчетного количества; 1дут, 0,1-1,20 температур

зажигания материала

В период испытаний фиксировали значение темяерату в зоне максимальных температур Чди значение температуры в зрне фурменного пояса ,,, качество огарка по остаточной сере и его физическое состояние, степень десульфуризации процесса обжига Д.

11ри обжиге материала К2 подавали вместе с холодтал воздухом азот из расчета 20-80 свободных объемов печи в час.

Полученные результаты сведены в дat5лицy.

Как показали результаты исследований, способ обеспечивает оперативное управление процессом обжига и его оптимизацию при различных составах перерабатываемого сырья; снижение остаточной серы в огарках за счет стабильного протекания процесЪа обжига до 0,09-0,30% против l,9-2jO% известного способа, что в значительной степени- улучшает качество огарка и его дгшьнейшую переработку; повышение степени десульфуризации на 7,4-7,8% по сравнению с десульфуризацией существуюdtero шахтного обжига, которая составляет 91,2-92,0%.

riP

% «

I X К «

о X

Н о. и Id о (4

« ti

я о

V

о я

н .

« (в

наша)

S о X

1«

о

So «с

б « и ао я к V 5н.

Z

So

(TtОЧ

II

счвн

о

вч I I

S m н X X « « о « я я о. я

Sg«|

fis.s§

о н к n

о м

о о

о I ся

1Л

1 оо

о

CS

00

со f

о

Ok

00 о

00

00

о г м ( о

1Л го

о

J,

«о

т гч

%

Q О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления тепловым режимом шахтной обжиговой печи | 1977 |

|

SU752133A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ КОНЦЕНТРАТОВ | 1972 |

|

SU420687A1 |

| Способ подготовки сульфидизатора | 1990 |

|

SU1717657A1 |

| Способ переработки цинксодержащихпылЕй и ВОзгОНОВ | 1979 |

|

SU831833A1 |

| АВТОГЕННЫЙ ОБЖИГОВО-ПЛАВИЛЬНЫЙ АГРЕГАТ | 2003 |

|

RU2241931C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2007482C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ И СУЛЬФИДЫ | 2008 |

|

RU2395598C1 |

| Шахтная печь для обжига гранулированных материалов | 1978 |

|

SU769259A1 |

| Способ сульфатизирующего обжига сульфидного материала | 1982 |

|

SU1033424A1 |

§ g

I

Ш Г4

r г

о

О N

(М

о

О О |П

|Л

«

л

ч

й

Формула изобретения Способ автоматическо.го регулирования теплового режима шахтной обжиговой печи, включающий измерение температуры в надфурменной зоне и ее регулирование изменением подачи воздушного дутья, о т л и ч а ю- . щ и и с я тем, что, с целью интенсификации процесса обжига и повышения качества регулирования, регулирование осуществляют нестациона ными воздействиями дутья на температурный режим печи путем подачи подогретого воздушного дутья в надфурменную зону с температурой, равной 0,5-1,1 температуры оплавления материала, в количестве 1,1-2,0 от расчетного и при достижении надфурменной зоной температуры разложения сульфатов подают холодное дутье с температурой, равной 0,11,2 температуры зажигания материала, в количестве 0,01-0,90 от расчетного с одновременной подачей инертного газа при дальнейшем росте температуры печи в количестве 20-80 свободных объемов печи в час. Источники информации, принятые во внимание при экспертизе 1. Цветные металлы, № 3, 1968, с. 30-31.

Авторы

Даты

1981-02-07—Публикация

1979-04-17—Подача