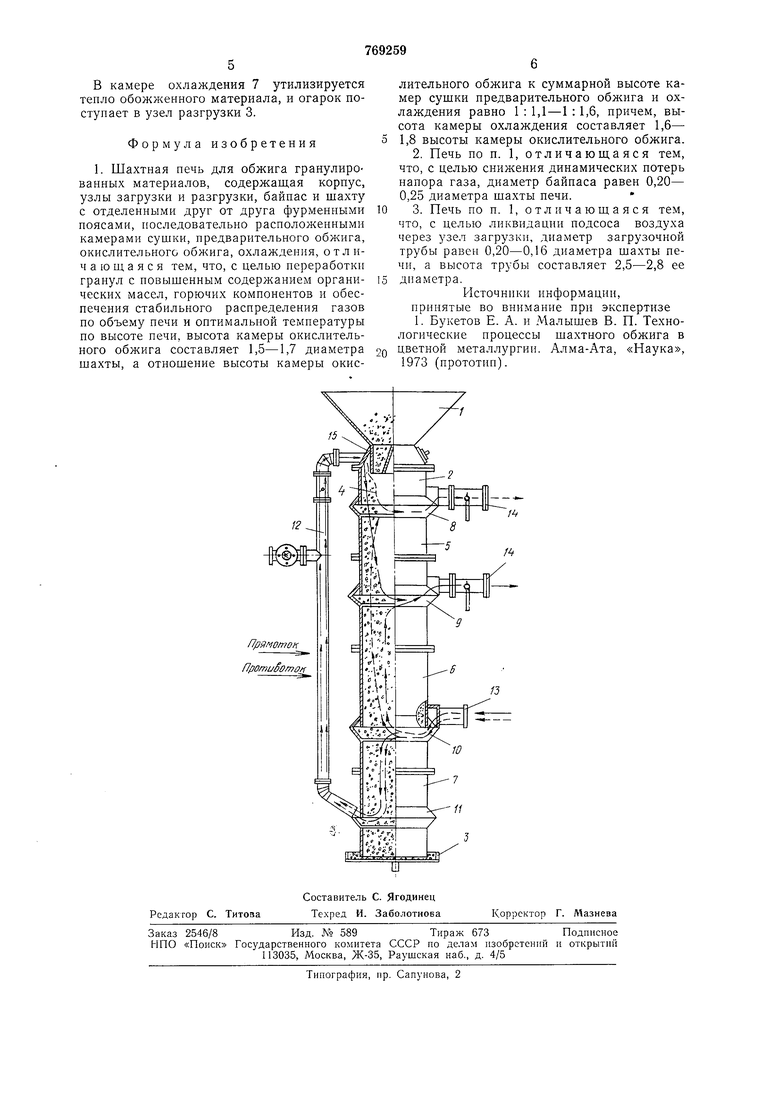

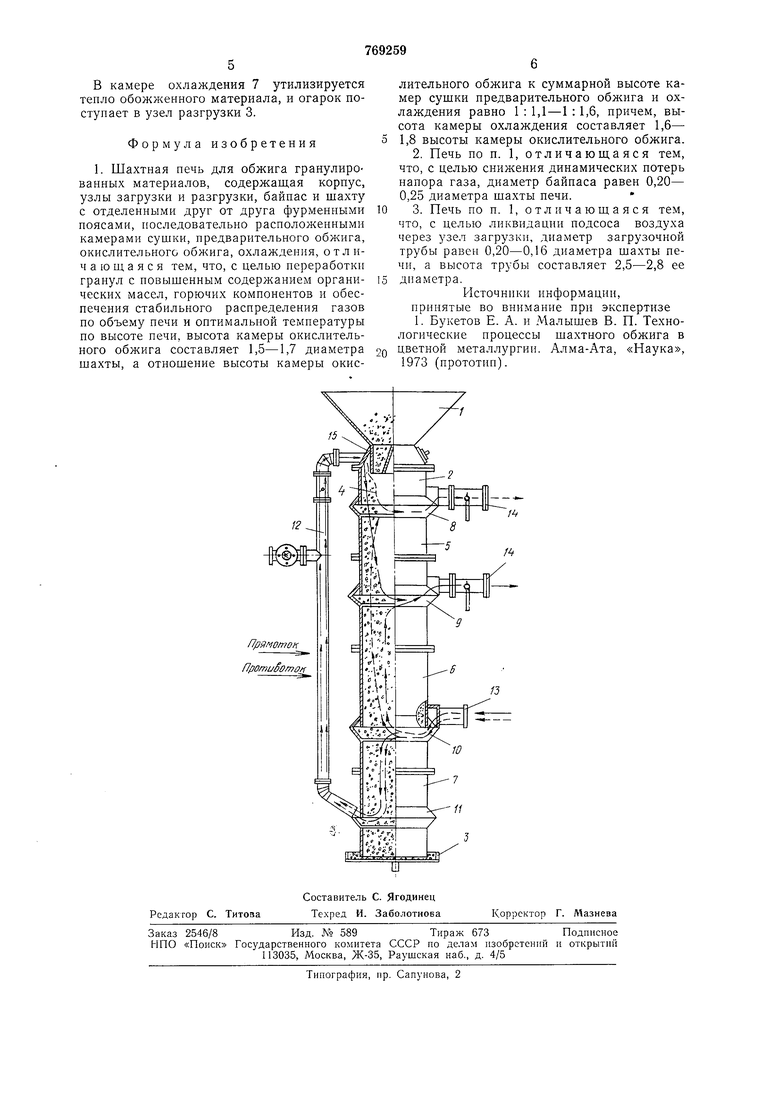

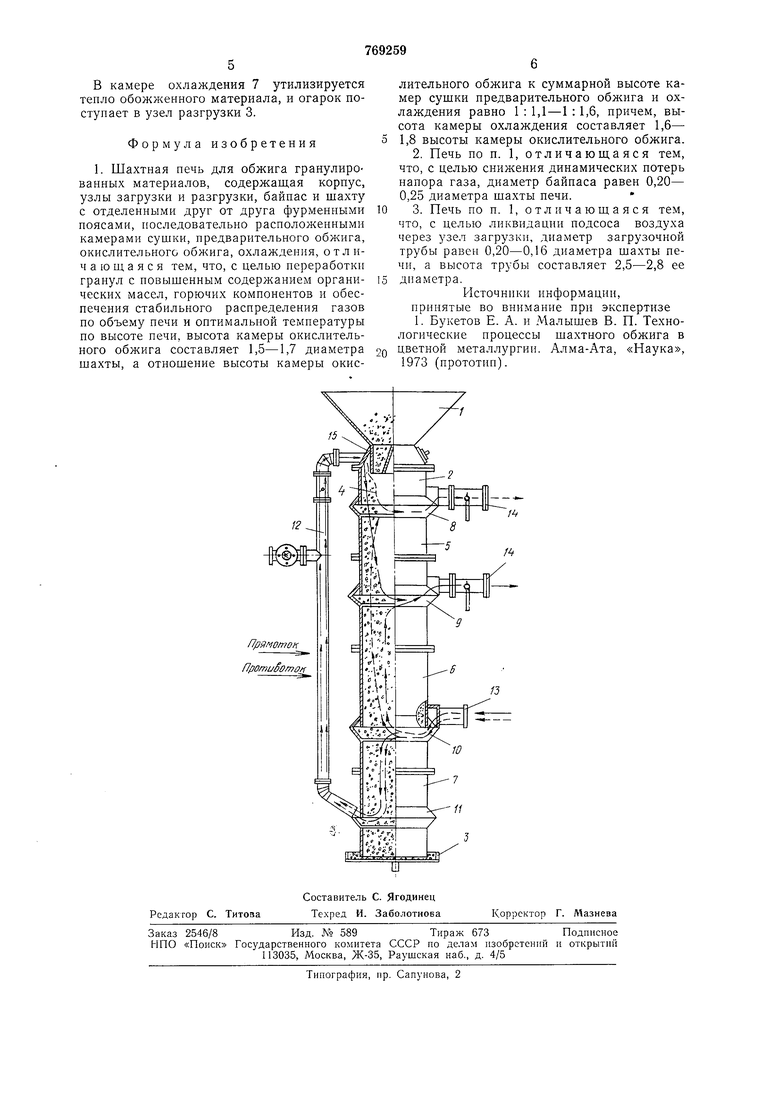

Фурменный пояс 11 соединен байпасом 12 с верхней частью шахты 2 печи.

Шахта 2 печи снабжена воздухопроводом 13 и газопроводами 14. Узел загрузки снабжен загрузочной трубой 15.

Камера 4 заключена между входом байпаса 12 в верхнюю часть печи и верхним тяговым фурменным поясом 8, камера 5 - между поясами 8 и 9, камера 6 - между поясами 9 и 10, камера 7 - между поясом 10 и узлом 3. При этом камера 7 разделена пассивным фурменным поясом 11 па две части с целью подачи внутрипечных газов в верхиюю часть печи через байпас 12.

С целью снижеиия динамических потерь напора газа, диаметр байпаса 12 составляет 0,20-0,25 диаметра шахты печи. Для равномерного распределения потока газов в окислительной камере 6 с целью обеспечення полноты прохождения реакции окисления при заданной скорости схода материала высота этой камеры составляет 1,5-1,7 диаметра шахты печи. При высоте менее 1,5 диаметра образуется неравномерное расиределение потока газа по площади поперечного сечения печи, что ириводит к периферийному ходу его, исключающему иродув осевого слоя материала. При высоте равной 1,5-1,7 диаметра печи обеспечивается стабильное распределение газов по поперечному сечению печи, близкое к оптимальному. Для исключения выбивания газа в узле загрузки 3, высота камеры охлаждения должиы быть не менее 1,6-1,8 высоты камеры окислительного обжига.

С целью равномерного распределения газов при смешанном их ходе одновременно по прямотоку и противотоку соотиошение высоты камеры окислительного обжига к суммарной высоте камер сушки иредварительного обжига и охлаждения составляет 1 : 1,1 - 1 : 1,6.

При снижении этого соотношения основная масса газа проходит через камеру предварительного обжига, а при увеличении - через камеру окислительного обжига, что, в свою очередь, ведет к иедожогу материала.

Для ликвидации подсоса воздуха через узел загрузки 1 диаметр загрузочной трубы 15 составляет не более 1/5-1/6 части диаметра шахты печи, а высота трубы не менее 2,5-2,8 ее диаметра. Несоблюдение этих размеров приводит к снижению сопротивления слоя материала и к сиижению разряжения в шахте печи, что, в свою очередь, нарущает режим работы печи. Для равпомерного регулирования газовых потоков по всей высоте печи и исключеиия повышеиия скорости газов в зоне действия фурменных поясов, площадь выходной щели активного фурменного пояса 10 и площадь поперечного сечения печи доллсны быть равными, а площади сечения остальных фурменных

поясов больше илощади поперечного сечения печи в 1,2-1,3 раза. Уменьшение площади поперечного, .сечения этих фурменных поясов пиже 1,2 приводит к снижению объема газов, поступающих в пассивное дутье, за счет увеличения их аэродинамического соиротивления, а увеличение этого соотиошения приводит к снижению упругости дутья на выходе из них и снижению скорости газов, что способствует образованию периферийного хода газов и, в свою очередь, к недол огу материала в центре печи. Работа шахтной печп осуществляется следующим образом.

Обрабатываемый материал, например гранулированный концентрат обогащения руд, из узла загрузки 1 через загрузочиую трубу 15 поступает в щахту 2. Через активный фурменный пояс 10 подают дутье. При

этом весь объем воздуха проходит через весь слой материала по принципу противотока, при закрытом байпасе 12.

Образующийся в результате окислительиого обжига в камере 6 газ удаляется через

пояс 8.

В режиме противотока печь работает при протекании процесса обжига со стабильной заданной температурой обжига по всему слою материала.

При нарушении теплового и газодинамического режима работы печи и возиикновении очаговых зон перегрева, вызывающих зависаиие и оплавление материалов, печь переводят в режим работы со смешанным

ходом газов с двумя потоками.

Для этого верхний тяговый фурменный пояс 8 закрывают, а байпас 12 открывают, и воздух из активного фурменного пояса 10 направляют по двум потокам.

Первый поток по принципу противотока направляют в камеру окисления 6 и удаляют через нижний тяговый фурменный пояс 9.

Второй поток по принципу прямотока направляют в камеру охлаждения 7, где газ, обедняясь но кислороду через пассивный фурменный пояс 11 и байпас 12, поступает в камеру сушки 4, и проходя слой материала по принципу прямотока, удаляется через

нижний тяговый фурменный иояс 9.

Обрабатываемый материал, поступая в камеру сушки 4, подвергается только сушке газовым потоком, обедненным по кислороду за счет насыщения его газообразными

продуктами реакции камеры охлаждепия 7.

В камере предварительного обжига 5 выжигаются и отгоияются флотационные масла, и происходит частичное окисление материала.

В камере окислительного обжига 6 материал по мере опускапия обрабатывается воздухом с повыщенной концентрацией кислорода, что обеспечивает полноту прохождения окислительных реакций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления тепловым режимом шахтной обжиговой печи | 1977 |

|

SU752133A1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| Шахтная печь | 1984 |

|

SU1211298A1 |

| СПОСОБ ЗАДУВКИ ДОМЕННОЙ ПЕЧИ ПОСЛЕ РЕМОНТА ФУТЕРОВКИ МЕТОДОМ ТОРКРЕТИРОВАНИЯ | 2007 |

|

RU2350657C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ УГЛЕРОДОМ И ПЛАВЛЕНИЯ МЕТАЛЛОВ В ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2086657C1 |

| Способ охлаждения кусковых материалов и устройство для его осуществления | 1981 |

|

SU1065488A1 |

| Регенеративная шахтная обжиговая печь | 1991 |

|

SU1796849A1 |

| СПОСОБ ВАГРАНОЧНОЙ ПЛАВКИ ЧУГУНА И ОКСИДНЫХ МАТЕРИАЛОВ НА АНТРАЦИТЕ | 2006 |

|

RU2335718C2 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Способ автоматического регулиро-ВАНия ТЕплОВОгО РЕжиМА шАХТНОйОбжигОВОй пЕчи | 1979 |

|

SU802764A1 |

Авторы

Даты

1980-10-07—Публикация

1978-09-11—Подача