Изобретение относится к классу машин для дробления и измельчения различных материалов, в частности зерна и крупы, и может быть использова- 5 но в пищевой промынленности при производстве хлопьев и панировочных сухарей, в сельском хозяйстве при переработке грубых кормов, в промышленности строительных материалов при tO переработке, например мерзлого сырья.

Известен способ получения изделий из кукурузной крупы, например лепестков, путем варки, подсушивания, расплющивания и обжарки их на нагре- g тых вальцах 1.. .

Недостатком способа является то, что расплющивание крупы и обжарка лепестков предусмотрены на нагретых вальцах. Это невозможно по той при- 20 чине, что контакт валков таких вальцов можно считать линейными (т.е. ширина площадки контакта составляет 1-1,5 мм), следовательно, перерабатываемое сырье не претерпевает объем-2S ного сжатия, а время нахождения взо не контакта недостаточно для обжарки. Длина и ширина лепестка кукурузных хлопьев в процессе плющения составляют 12-20 мм при толщине 0,08-0,15 MM.Jj}

,При диаметре валков 500-600 им и частоте их вращения 80-120 об/кмн время нахождения лепестка в зоне контакта составляет тысячные доли секунды.

Наиболее близким по технической сущности к предложенному является устройство для переработки пластичных материалов, включающее смонтированные на станине привод и кинематически связанные с ним заключенные в кожух рабочие органы, имеющие конические рабочие поверхности, обращен-ные вершинами друг к другу, причем оси валов указанных органов расположены под углом друг к другу, а также приемную горловину и отводящий лоток. В этом устройстве в одной иэ стенок кожуха образована рабочая полость с убывающим по направлению вращения рабочих органов объемом, при.чем обшивка поверхностей рабочих органов и стёнка кожуха выполнены перфорированными с отверстиями, сообщающими рабочую полость с отводящим лотком 2.

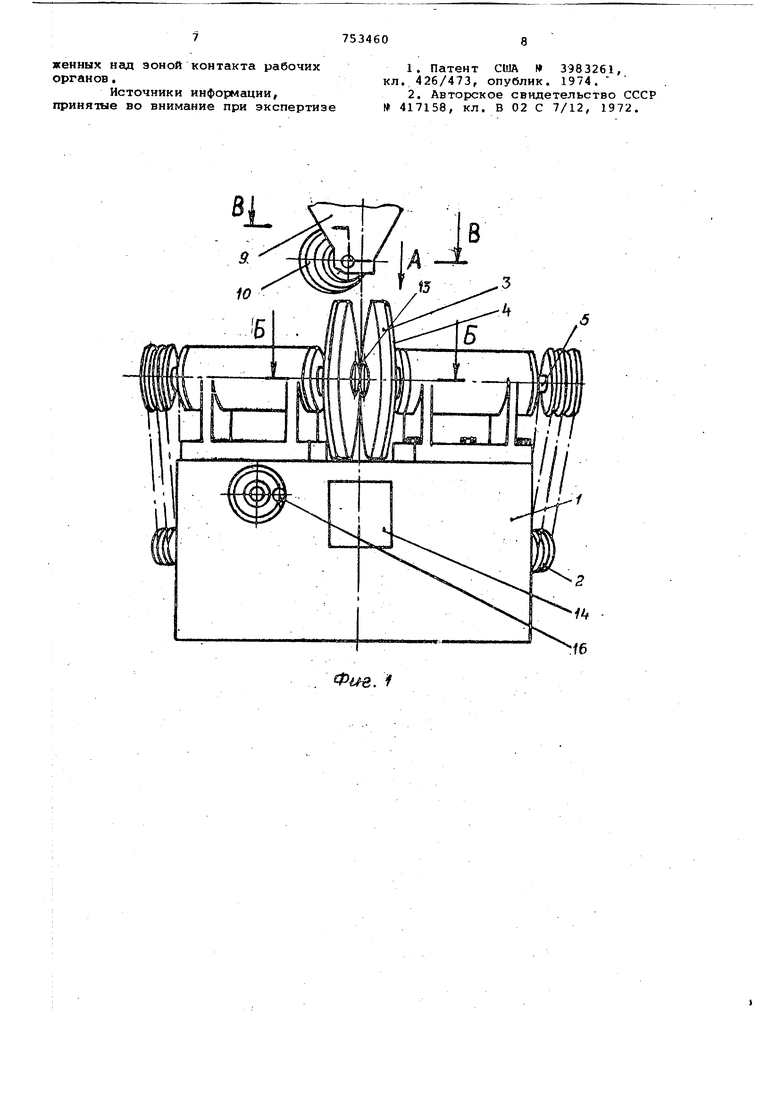

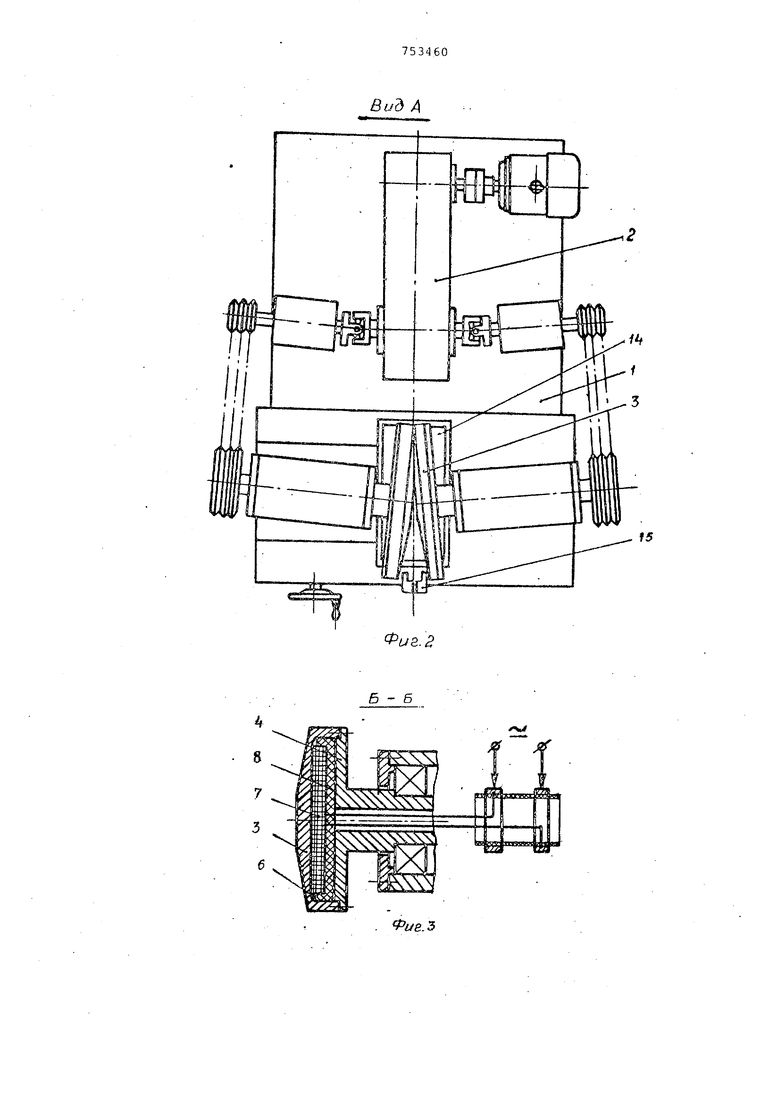

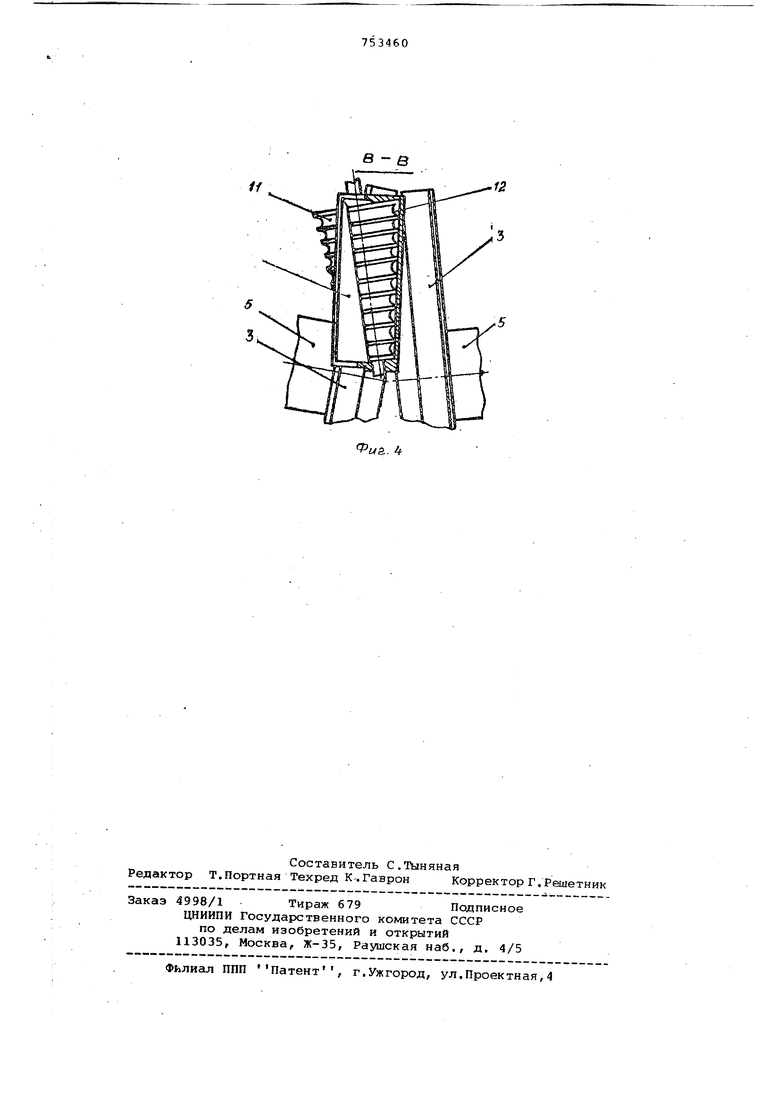

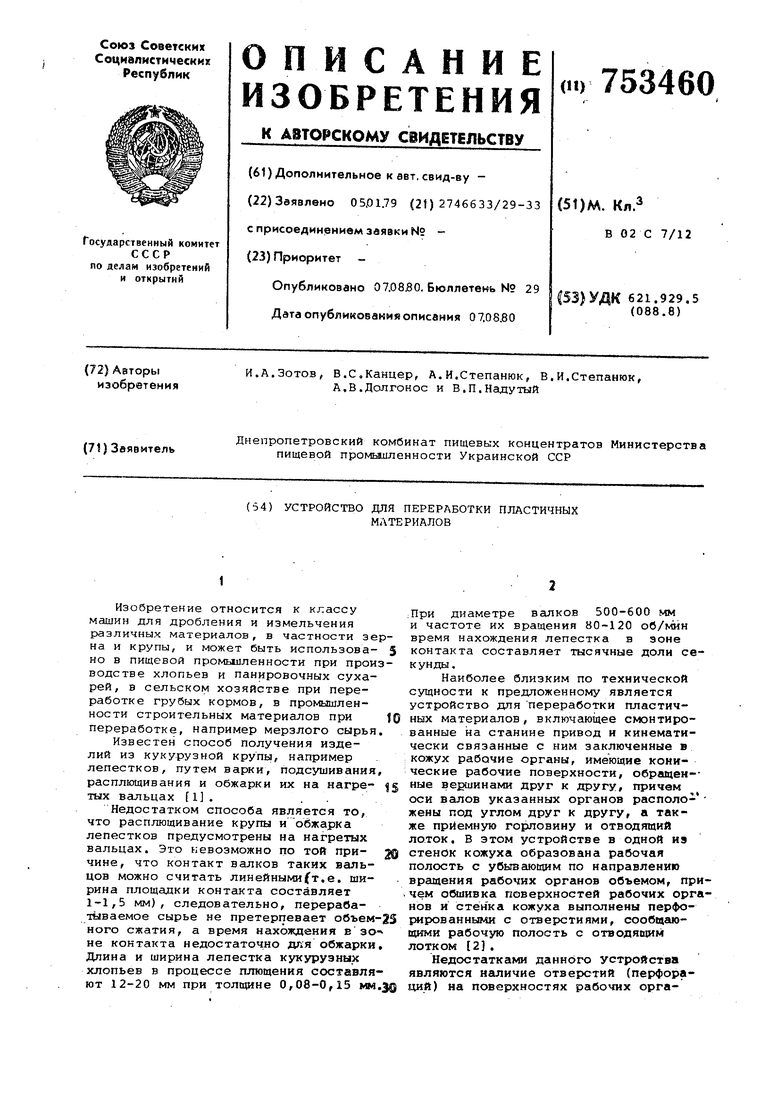

Недостатками данного устройства являются наличие отверстий (перфораций) на поверхностях рабочих органов и отсутствие подогрева-указанных рабочих органов. Отверстия на рабочих поверхностях не позволяют формовать (расплющивать) гранулированные материалы. Отсутствие нагрев рабочих органов не позволяет произ дить тепловую обработку формируемог сырья (нагрев,подсушка,обжарка, гомогенизация). Кроме того, приемная горловина не обеспечивает равномерного распределителя поступающего сы рья по длине образующей конуса раСочего органа, что снижает производительность устройства и ведет к не равномерному (по длине образующей) износу рабочих органов. Цель изобретения - создание устройства, лишенного указанных недостатков путем повышения эффективност процесса переработки сырья. Указанная цель достигается тем, что в устройстве для переработки пл тичных материалов, включающем смонт рованные на станине привод и кинематически связанные с нмм конические рабочие органы, обращенные вершинами друг к другу, оси валов указанных органов расположены под углом друг к другу, а также приемную горловину и отводящий лоток, наружная поверхность каждого рабочего органа выполнена в виде гладкого ус ченного конуса, Б теле которого смо тирован термоэлемент, а выходные отчерстия приемной горловины расположено над рабочими органами симмет рично вертикальной плоскости, проходящей через зону контакта кону- . сов рабочих органов. При этом выход приемной горловины снабжен кинемати тически связанным с приводом распре делительным валом,рабочая часть которого имеет форму усеченного ко нуса и На его поверхности выполнены кольцевые канавки, образ ющие с одной из стенок , приемной горловины ряд разомкнутых от верстий,, расположенных над зоной контакта конусов рабочих органов . На фиг.1 приведено устройство дл переработки пластичных материалов; на фиг.2 - вид А на фиг.1;на фиг.З разрез Б-В на фиг.1; на фиг.4 - раз рез В-В на фиг.1. Устройство для переработки пластичных, материалов включает смонтированные на станине 1 привод 2 и ки нематически связанные с ним конические рабочие органы 3, жестко укрепленные на планшайбах (фланцах) 4 валов 5, оси которых расположены в горизонтальной плоскости под углом (равным углу при вершине конуса рабочего органа) друг к другу. В полостях 6, образованных рабочими органами 3 и планшайбами 4, размешены термоэлементы 7, теплоизолированные в направлении планшайб теплоизоляторами 8. Приемная горловина 9 расположена непосредственно над рабочими органами и снабжена на выходе кинематически связанных с приводом 2 распределительным валом 10. Рабочая часть вала 10 имеет форму усеченного конуса, на поверхности которого выполнены кольцевые канавки 11. Эти канавки образуют с одной из стенок горловины ряд разомкнутых отверстий 12, цетры которых в плане совпадают с линией 13 контакта усеченных конусов рабочих органов 3. Сечение отверстий 12 равно сечению фракций перерабатываемого сырья. Под рабочими органами смонтирован отводящий лоток 14. На станине 1 укреплены ножи 15, которые установлены противоположно зоне контакта рабочих органов и взаимодействуют с образующей конуса каждого рабочего органа. Для того, чтобы уменьшить разницу окружных скоростей поверхности рабочих органов при вершине и у основания конусов, последние выполнены усеченными. С этой же целью форму усеченного конуса имеет и рабочая часть Распределительного вала 10. Один из валов 5 рабочих органов установлен с возможностью осевого перемещения с помощью рукоятки 16 и винтовой или червячной пары (не показана). Устройство для переработки пластичных материалов работает следующим образом. Включают цепь питания термоэлемента 7 и нагревают рабочие органы 3 до 250-350 0 ( в зависимости от свойств перерабатываемого сырья). Затем с помощью рукоятки 16 нагретые р.-бочие органы сближают до соприкосновения или требуемого технологического зазора и включают двигатель привода 2. Рабочие органы начинают вращаться навстречу друг другу. Одновременно начинает вращаться распределительный вал 10 приемной горловины 9. Частицы перерабатываемого сырья, увлекаекие поверхностью кольцевых канавок 11 вала 10, подаются через -отверстия 12 в виде очереди (струй) на сближающиеся поверхности вращающихся нагретых рабочих органов. По мере приближения к зоне контакта рабочих органов каждая частица сжимается, нагревается до температуры рабочих органов. В зоне контакта частица сырья расплющивается в лепесток толщиной 0,8-0,15 мм и прожаривается до полной готовности. На выходе из зоны контакта давление на лепесток резко падает, вследствие чего влага почти мгновенно испаряется в окружающее пространство и готовый лепесток падает в отводящий лоток 14, где он остывает и подается дальше по технологической цепочке. Прилипшие к поверхнести рабочих органов лепестки сни маются ножами 15 и также попадают на отводящий лоток. Частота вращения распределительного вала выбирается с таким расчеTOMf чтобы на входящей ветви рабочих органов (со стороны горловины) не успевал образоваться затор, а на выходящей ветви (со стороны отводящего лотка) выходили отдельные лепестки или (при необходимости) спло ная тонкая лента. Так как угол при вершине конусов рабочих органов сос тавляет 160-1 /5 , то радиус такого конуса будет составлять 10-20 м при длине образующей 0,5-0,6 м. Следовательно, контакт рабочих органов будет составлять не линию, а площадку, ширина которой колеблется в пределах 10-20 мм. В зоне контакта толщина лепестка не превышает 0,10,2 мм, поэтому можно полагать, что каждая элементарная частица этого лепестка подвергается объемному сжа тию и нагреву до температуры поверх ности рабочих органов, Так как давление при этом достигает (в каждом элементарном объеме) десятков атмосфер, то происходит почти мгновенная обжарка лепестка по всему объему. На выходе из зоны плющения (кон такта органов 3) давление внутри ле пестка падает за тысячные доли секу ды и выход влаги из лепестка имеет характер микровзрывов. Таким образом, становится возможной деструкция растительной клетчатки, режимные параметры (частоту вращени степень прижатия и температуру нагрева органов), можно в широких пре делах регулировать степень перерабо ки исходного сырья. Возможны следую щие варианты: плющение-нагрев, плющ ние-сушка, плющение-обжарка. В случае применения устройства в сельском хозяйстве для переработки грубых кормов (солома, листья и сте ли кукурузы и подсолнечника) послед ние измельчают, замачивают, подсушивают, чтобы снять влагу с поверхности, и подают в приемную горловину. При достаточной величине деформирования (плющения) и температуре рабочих органов на отводящий лоток будет поступать кормовая-масса со взорванной клетчаткой. При использовании устройства для переработки глинистого сырья возможны следующие варианты. 1, Гомогенизация сырья за счет тепловой и пластической обработки, что существенно повышает качество готовой продукции. Для этого рабочие органы устанавливают с зазором 3-5 мм и нагревают до 100-150 с. Дл исключения сводообразования в приемной горловине 9 на гребнях распределительного вала 10 желательно выполнить шипы (штыри и т.п.). 2. в дождливое время года глинистое сырье имеет повышенную влажносто и требует подсугики перед переработкой. В этом случае нагрев рабочих органов дают максимальный и тгереработанная масса отдаст избыток влаги на отводящем лотке. 3. В зимнее время в приемную горловину поступает мерзлое комковатое сырье, которое затем разрыхляется шипами распределительного вала и подается через отверстия 12 на нагретые до максимальной температуры рабочие органы. Пластифицированное сырье поступает на отводящий лоток. Здесь его температура усредняется и однородное переработанное сырье поступает на формовку. Положительный эффект от применения устройства для переработки пластичных материалов может быть получен за счет совмещенияопераций расплющивания продукта (крупы или зерна) и обжарки, так как в этом случае отпадает необходимость в печах для обжарки, сокращается время технологического цикла, существенно сокращается размер требуемых производственных площадей. Формула изобретения 1. Устройство для переработки пластичных материалов, включающее смонтированные на станине привод и кинематически связанные с ним конические рабочие органы, обращенные вершинами друг к другу, причем оси валов указанных органов расположены под углом друг к другу, а также приемную горловину и отводящий лоток, отличающеес я тем, что,с целью повышения эффективности процесса переработки сырья, наружная поверхность каждого рабочего органа выполнена гладкого усеченного конуса, в теле которого смонтирован термоэлемент,- а выходное отверстие приемной горловины расположено над рабочими органами симметрично вертикальной плоскости, проходящей через зону контакта конусов рабочих органов, 2, Устройство по П.1, о т л ичающееся тем, что выход приемной горловины снабжен кинематически связанным с приводом распределительным валом, рабочая часть которого имеет форму усеченного конуса и на его поверхности выполнены кольцевые канавки, образующие с одной из стенок приемной горловины .ряд разомкнутых отверствий, распапр

ясенных над зоной контакта рабочих органов.

Источники информации, принятые во внимание при экспертизе

1.Патент США 3983261, кл. 426/473, опублик. 1974.

2.Авторское свидетельство СССР № 417158, кл. В 02 С 7/12, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для переработки пластичных материалов | 1983 |

|

SU1135488A2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2025147C1 |

| ГЛИНООЧИСТИТЕЛЬ | 1996 |

|

RU2116836C1 |

| Устройство для формования сырцовых гранул | 1980 |

|

SU1009786A1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ПЕРГИ | 2021 |

|

RU2757128C1 |

| ИЗМЕЛЬЧИТЕЛЬ ФУРАЖНОГО ЗЕРНА | 2013 |

|

RU2536623C1 |

| МНОГОЦЕЛЕВАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СЕЛЬСКОХОЗЯЙСТВЕННОЙ ПРОДУКЦИИ | 1994 |

|

RU2080924C1 |

| Устройство для измельчения | 1983 |

|

SU1094744A1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

Фг/е. У

Г

Б - Б

f

Фие.5

Авторы

Даты

1980-08-07—Публикация

1979-01-05—Подача