(54) ПЕНТРОБЕЖНЫЙ ОЧИСТИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный очиститель | 1979 |

|

SU848067A2 |

| Центробежный очиститель | 1977 |

|

SU660716A1 |

| Центробежный очиститель | 1975 |

|

SU555908A1 |

| Система управления аппаратом для очистки масла от воды | 1984 |

|

SU1187837A1 |

| Гидравлическая рулевая машина | 1978 |

|

SU738944A1 |

| Гидроимпульсное устройство | 1986 |

|

SU1401168A1 |

| Устройство управления давлением сжатого воздуха с приводом от линейного актуатора | 2021 |

|

RU2767568C1 |

| Система регулирования и защиты паровой турбины | 1991 |

|

SU1797671A3 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ТОРМОЖЕНИЯ БУКСУЮЩЕГО КОЛЕСА АВТОТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2166446C2 |

| ГИДРОСИСТЕМА ПРОМЫШЛЕННОГО ТРАКТОРА | 1995 |

|

RU2084357C1 |

1

Изобретение относится к центробежным очистителям, применяемым в различных областях народного хозяйства, в частности в судостроении для очистки топлив и масел от примесей.

По основному авт. св. jV 555908 известен центробежный очиститель, включающий корпус, расположенный внутри него на полом валу барабан, выполненный с отверстиями для выгрузки сгущенной твердой фазы, имеющий норшень, установленный с возможностью перемещения для открывания и закрывания отверстий и.выполненный в виде подпружиненного стакана, днище которого расположено над барабаном с образованием между ними камеры для рабочей жидкости, пере.мещающей порщень, при этом очиститель снабжен датчиком давления твер дои фазы, расположенным у одного из отверстий для выгрузки, и золотниковым распределительным устройством, установленным в теле барабана, связанным каналом с управляющей жидкостью, с датчиком давления и каналом для рабочей жидкости с камерой для нее и снабженны.м каналами соответственно для подвода рабочей жидкости в камеру и отвода ее 1.

Недостатком известного очистителя является то, что инерционность системы управления, возникающая засчет использования управляющей жидкости в системе, снижает качество очистки, так как переключение золотникового распределительного устройства отстает по времени от срабатывания датчика давления.

Кроме того, наличие канала управляющей жидкости глубокого сверления усложняет конструкцию и вызывает необходимость 10 контроля за герметизацией этого канала в процессе эксплуатации.

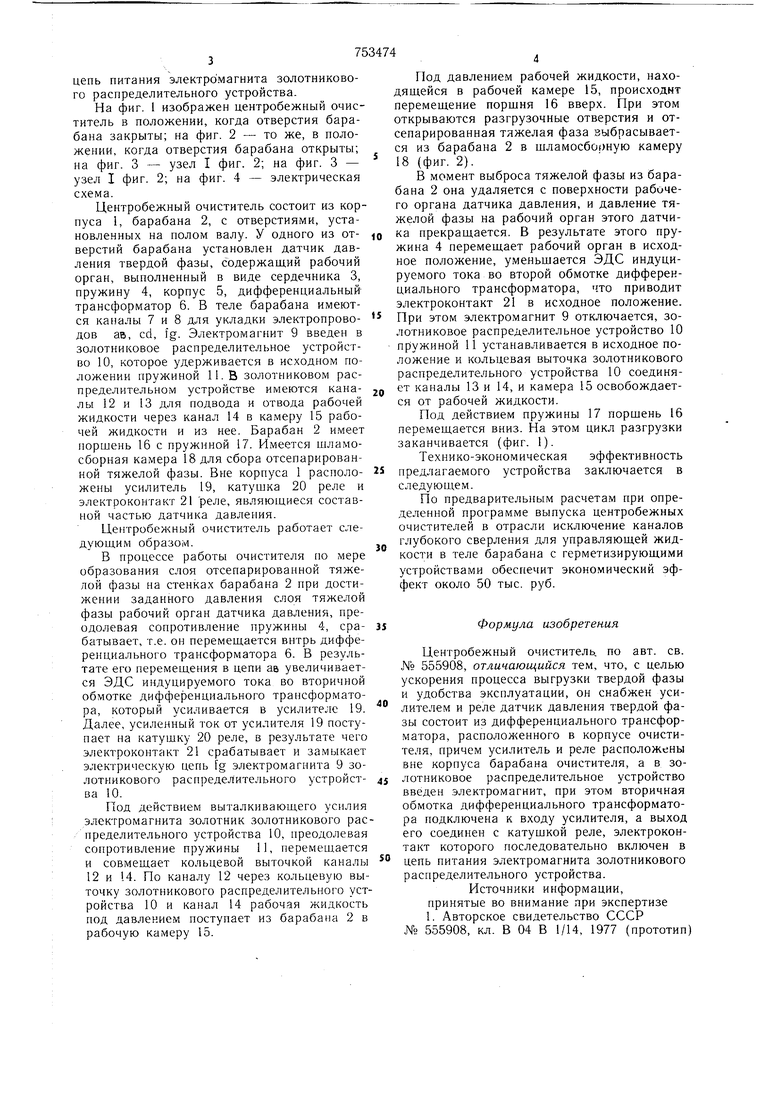

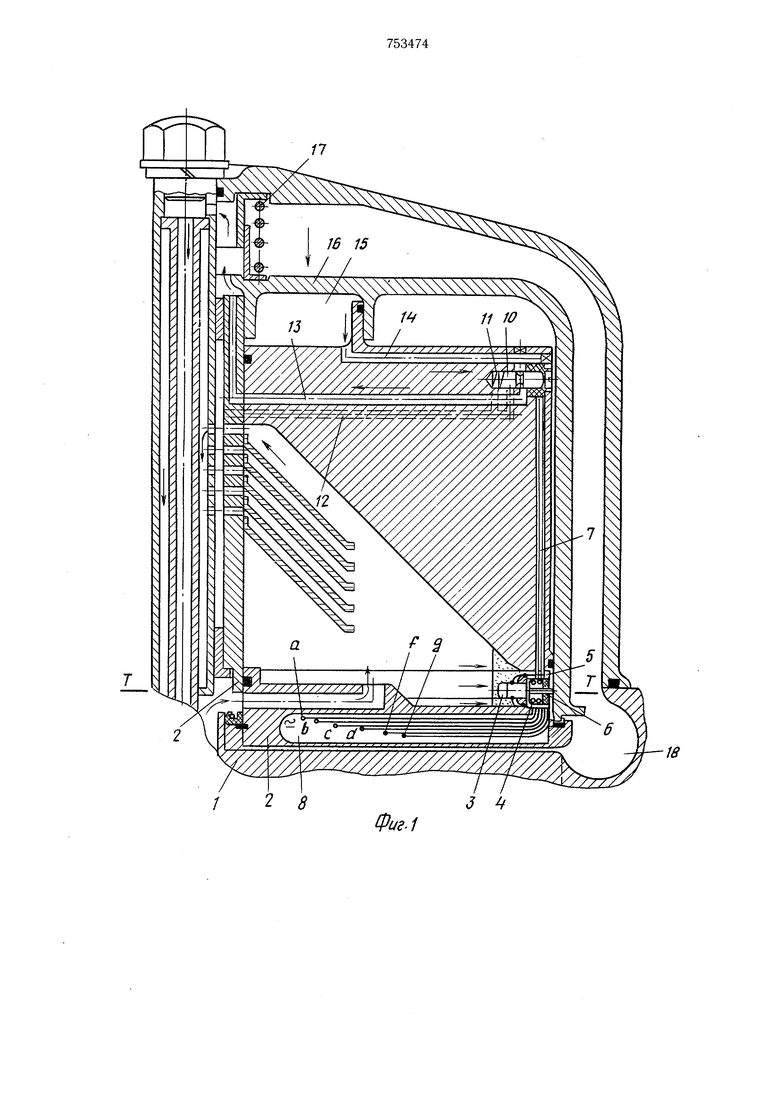

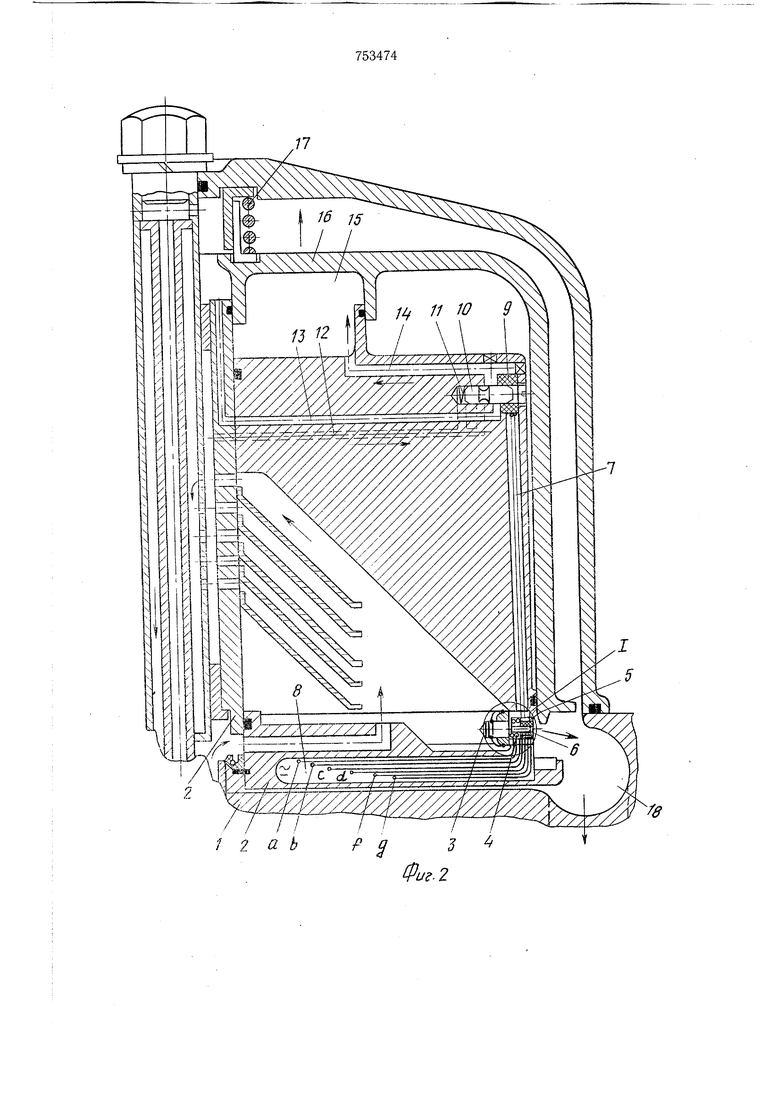

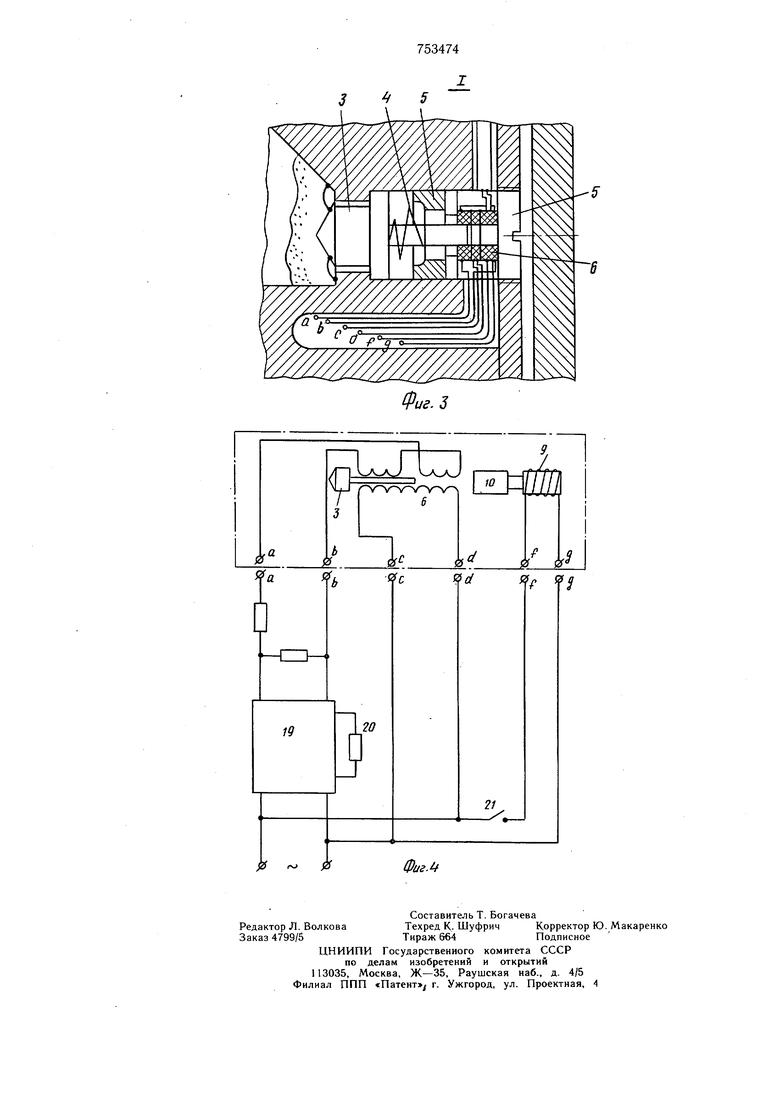

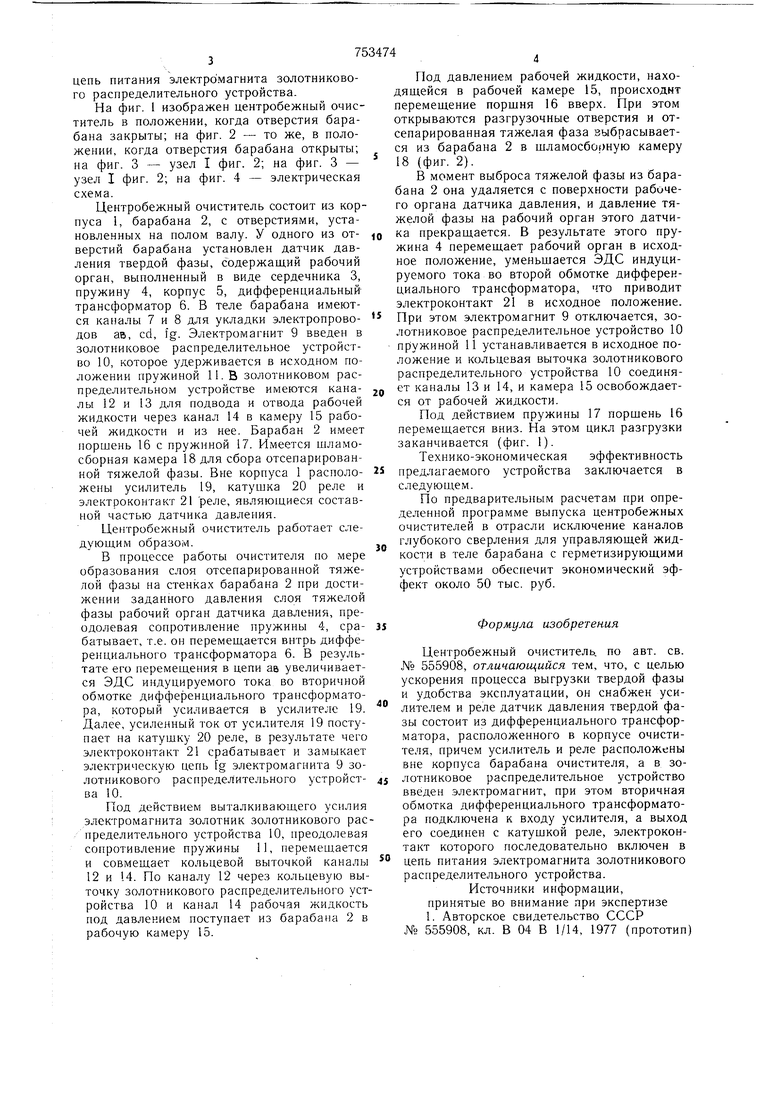

С целью ускорения процесса выгрузки твердой фазы и удобства эксплуатации, предлагаемый центробежный очиститель снабжен усилителем и реле, датчик давления твердои фазы состоит из дифференциального трансформатора, расположенного в корпусе очистителя, причем усилитель и реле расположены вне корпуса барабана очистителя, а в золотковое распределительное устройство введен электромагнит, при этом вторичная обмотка дифференциального трансформатора подключена к входу усилителя, а выход его соединен с катушкой реле, электроконтакт которого последовательно включен в цепь питания электромагнита золотникового распределительного устройства. На фиг. 1 изображен центробежный очиститель в положении, когда отверстия барабана закрыты; на фиг. 2 - то же, в положении, когда отверстия барабана открыты; на фиг. 3 - узел I фиг. 2; на фиг. 3 - узел I фиг. 2; на фиг. 4 - электрическая схема. Центробежный очиститель состоит из корпуса 1, барабана 2, с отверстиями, установленных на полом валу. У одного из отверстий барабана установлен датчик давления твердой фазы, Содержащий рабочий орган, выполненный в виде сердечника 3, пружину 4, корпус 5, дифференциальный трансформатор 6. В теле барабана имеются каналы 7 и 8 для укладки электропроводов ав, cd, fg. Электромагнит 9 введен в золотниковое распределительное устройство 10, которое удерживается в исходном положении пружиной 11. В золотниковом распределительном устройстве имеются каналы 12 и 13 для подвода и отвода рабочей жидкости через канал 14 в ка.меру 15 рабочей жидкости и из нее. Барабан 2 имеет поршень 16 с пружиной 17. Имеется шламосборная камера 18 для сбора отсепарированной тяжелой фазы. Вне корпуса 1 расположены усилитель 19, катушка 20 реле и электроконтакт 21 реле, являющиеся составной частью датчика давления. Центробежный очиститель работает следующим образом. В процессе работы очистителя по мере образования слоя отсепарированной тяжелой фазы на стенках барабана 2 при достижении заданного давления слоя тяжелой фазы рабочий орган датчика давления, преодолевая сопротивление пружины 4, срабатывает, т.е. он перемещается внтрь дифференциального трансформатора 6. В результате его перемещения в цепи ав увеличивается ЭДС индуцируемого тока во вторичной обмотке дифференциального трансформатора, который усиливается в усилителе 19. Далее, усиленный ток от усилителя 19 поступает на катушку 20 реле, в результате чего электроконтакт 21 срабатывает и замыкает электрическую цепь fg электромагнита 9 золотникового распределительного устройства 10. Под действием выталкивающего усилия электромагнита золотник золотникового рас пределительного устройства 10, преодолевая сопротивление пружины 11, перемешается и совмещает кольцевой выточкой каналы 12 и 14. По каналу 12 через коль 1евую выточку золотникового распределительного устройства 10 и канал 14 рабочая жидкость под давление.м поступает из барабана 2 в рабочую камеру 15. Под давлением рабочей жидкости, находящейся в рабочей камере 15, происходит перемещение поршня 16 вверх. При этом открываются разгрузочные отверстия и отсепарированная тяжелая фаза выбрасывается из барабана 2 в щламосборную камеру 18 (фиг. 2). В момент выброса тяжелой фазы из барабана 2 она удаляется с поверхности рабочего органа датчика давления, и давление тяжелой фазы на рабочий орган этого датчика прекращается. В результате этого пружина 4 перемещает рабочий орган в исходное положение, уменьшается ЭДС индуцируемого тока во второй обмотке дифференциального трансформатора, что приводит электроконтакт 21 в исходное положение. При этом электромагнит 9 отключается, золотниковое распределительное устройство 10 пружиной 11 устанавливается в исходное положение и кольцевая выточка золотникового распределительного устройства 10 соединяет каналы 13 и 14, и камера 15 освобождается от рабочей жидкости. Под действием пружины 17 поршень 16 перемещается вниз. На этом цикл разгрузки заканчивается (фиг. 1). Технико-экономическая эффективность предлагаемого устройства заключается в следующем. По предварительным расчетам при определенной программе выпуска центробежных очистителей в отрасли исключение каналов глубокого сверления для управляющей жидкости в теле барабана с герметизирующими устройствами обеспечит экономический эффект около 50 тыс. руб. Формула изобретения Центробежный очиститель, по авт. св. № 555908, отличающийся тем, что, с целью ускорения процесса выгрузки твердой фазы и удобства эксплуатации, он снабжен усилителем и реле датчик давления твердой фазы состоит из дифференциального трансформатора, расположенного в корпусе очистителя, причем усилитель и реле расположены вне корпуса барабана очистителя, а в золотниковое распределительное устройство введен электромагнит, при это.м вторичная обмотка дифференциального трансформатора подключена к входу усилителя, а выход его соединен с катущкой реле, электроконтакт которого последовательно включен в цепь питания электромагнита золотникового распределительного устройства. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 555908, кл. В 04 В 1/14, 1977 (прототип)

Фиг.1

5

Фиг. 5

Авторы

Даты

1980-08-07—Публикация

1978-07-03—Подача