Изобретение относится к области центробежны.х очистителей, применяемых в различных областях народного хозяйства, в частности, в судостроении для очистки топлив и масел от примесей.

Известен центробежный очиститель, содержащий корпус, расположенный внутри него на полом валу барабан, выполненный с отверстиями для выгрузки сгущенной твердой фазы и имеющий порщень в виде подпружиненного стакана, датчик давления твердой фазы, расположенный у одного из отверстий для выгрузки, и золотниковое распределительное устройство, связанное через канал с да чиком давления 1.

Разгрузка известного очистителя происходит по ко.манде от датчика давления, что не обеспечивает быстроту процесса выгрузки твердой фазы из-за инерционности системы управления. Это отражается на качестве очистки. Кроме того, наличие управляющей жидкости в канале создает определенные трудности при эксплуатации.

Цель изобретения заключается в ускорении процесса выгрузки твердой фазы и удобстве эксплуатации. Для этого в предложенном центробежном очистителе датчик давления

твердой фазы имеет электроконтакт, а в золотниковом распределительном устройстве размещен электромагнит, связанный с электроконтактом датчика.

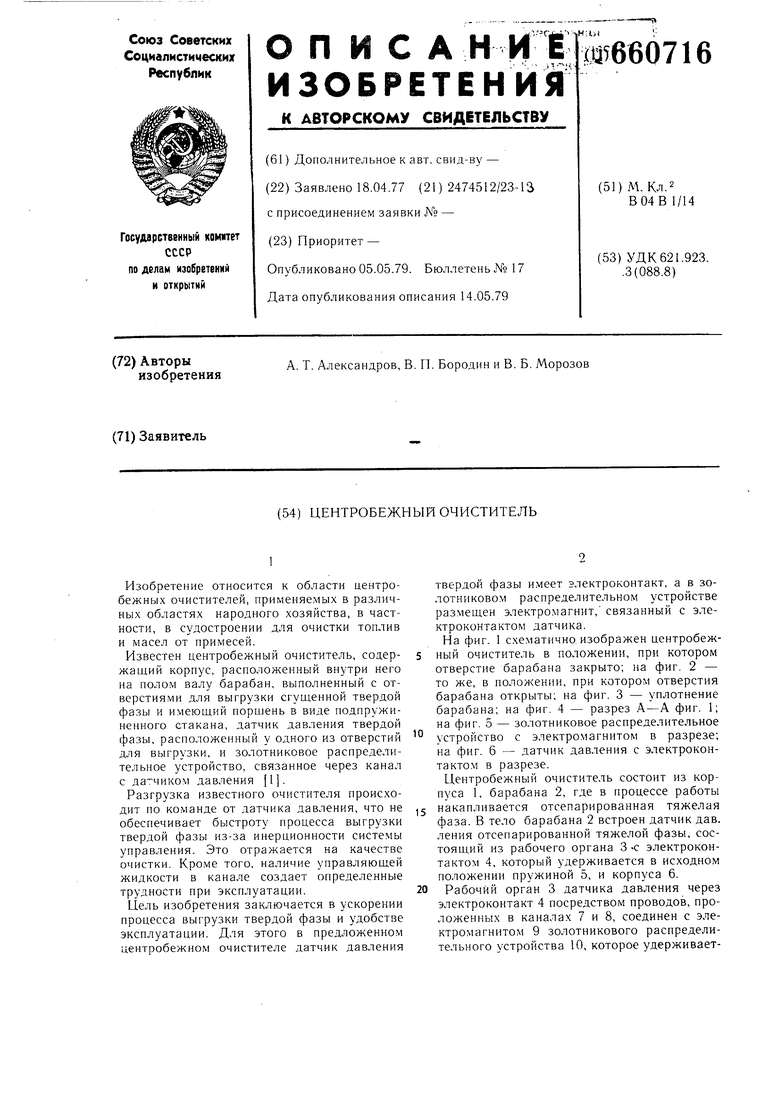

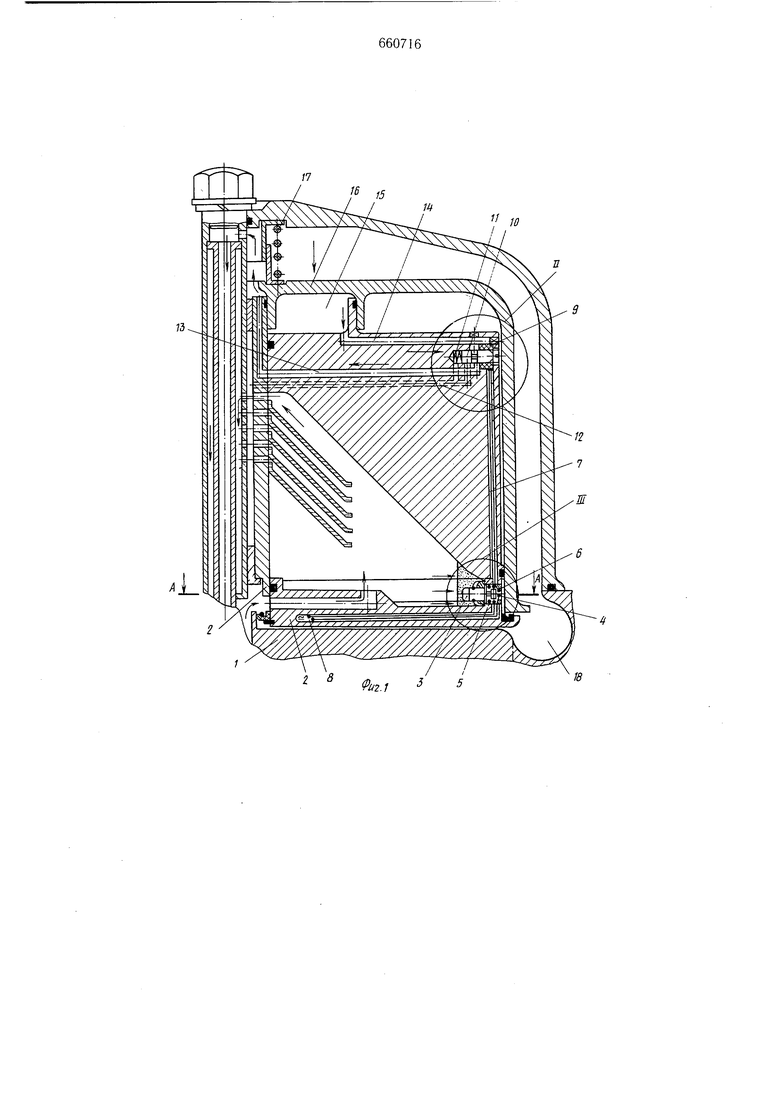

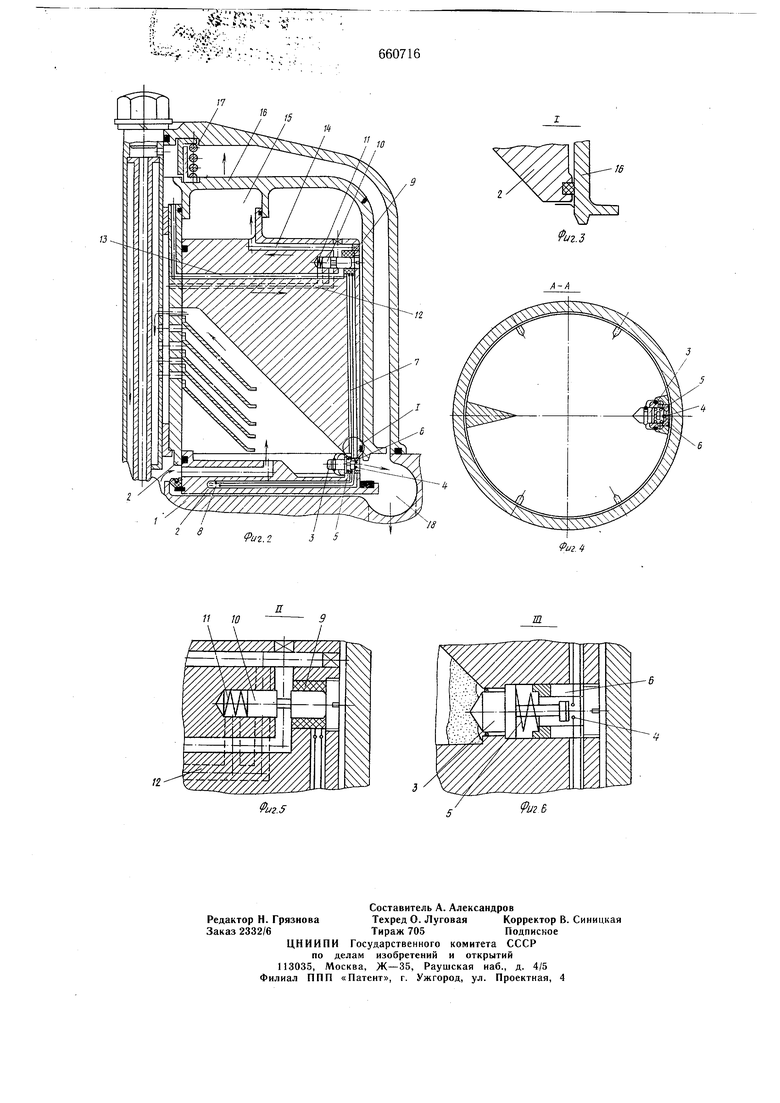

На фиг. 1 схематично, изображен центробежный очиститель в положении, при котором отверстие барабана закрыто; на фиг. 2 - то же, в положении, при котором отверстия барабана открыты; на фиг. 3 - уплотнение барабана; на фиг. 4 - разрез А-А фиг. 1; на фиг. 5 - золотниковое распределительное устройство с электромагнитом в разрезе; на фиг. 6 - датчик давления с электроконтактом в разрезе.

Центробежный очиститель состоит из корпуса 1, барабана 2, где в процессе работы накапливается отсепарированная тяжелая

5 фаза. В тело барабана 2 встроен датчик дав. ления отсепарированной тяжелой фазы, состоящий из рабочего органа 3 -с электроконтактом 4, который удерживается в исходном положении пружиной 5, и корпуса 6.

Рабочий орган 3 датчика давления через

0 электроконтакт 4 посредством проводов, проложенных в каналах 7 и 8, соединен с электромагнитом 9 золотникового распределительного устройства 10, которое удерживается в исходном положении пружиной 11 и обеспечивает сообщение каналов 12 и 13 через канал 14 с камерой для рабочей жидкости 15. Барабан 2 снабжен поршнем 16 с пружиной 17. Корпус 1 на периферии имеет кольцевую камеру 18 для сбора отсепарироваиной тяжелой фазы. Центробежный очиститель работает следующим образом. В процессе работы очистителя, по мере образования слоя отсепарированной тяжелой фазы на степка.х барабана 2 ири достижении заданного давления слоя тяжелой фазы рабочий орган 3 датчика давления срабатывает, т. е. он перемещается внутрь корпуса 6. В результате электроконтакт 4 замыкает цепь электромагнита 9, который воздействует на золотниковое распределительное устройство. Под действием выталкивающего усилия электромагнита 9 устройство 10, преодолевая со. противление пружины 11, перемещается и сов.мещает кольцевой выточкой каналы 12 и 14. По каналу 12 через кольцевую выточку устройства 10 и канал 14 рабочая жидкость под давлением поступает из барабана 2 в рабочую камеру 15. Под давлением рабочей жидкости, находящейся в рабочей камере 15, происходит перемещение поршня 16 вверх. При этом открываются разгрузочные отверстия и отсепарированная тяжелая фаза выбрасывается из барабана 2 в камеру шламосборника 18. В момент выброса тяжелой фазы из барабана 2 она удаляется с поверхности рабочего органа 3 датчика давления и давление тяжелой фазы на рабочий орган 3 датчика давления прекрапдается. В результате этого пружина 5 пере.мещает рабочий орган 3 в исходное положение и цепь электромагнита 9 разрывается. При этом золотниковое распределительное устройство 10 пружиной 11 устанавливается в исходное положение и кольцевая выточка устройства 10 соединяет каналы 13 и 14 и камера 15 освобождается от рабочей жидкости. Под действием пружины 17 порщень 16 перемещается вниз. На этом цикл разгрузки заканчивается. Использование электрического принципа в системе управления разгрузкой центробежного очистителя вместо гидравлического позволило упростить конструкцию, обеспечить удобство обслуживания и повысить качество очистки барабана центробежного очистителя. Формула изобретения Центробежный очиститель, включающий корпус, расположенный внутри него на поло.м валу барабан, выполненный с отверстиями для выгрузки сгущенной твердой фазы и и.меющий порщень в виде подпружиненного стакана, датчик давления твердой фазы, расположенный у одного из отверстий для выгрузки, и золотниковое распределительное устройство, связанное через канал с датчиком давления, отличающийся тем, что, с целью ускорения процесса выгрузки твердой фазы и удобства эксплуатации, датчик давления имеет электроконтакт, а в золотниковом распределительно.м устройстве размещен электромагнит, связанный с электроконтактом датчика. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ,№ 555908 , кл. В 04 В 1/14, 1975.

3

14

И

W

f

660716

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный очиститель | 1978 |

|

SU753474A2 |

| Центробежный очиститель | 1975 |

|

SU555908A1 |

| Центробежный очиститель | 1979 |

|

SU848067A2 |

| Система управления аппаратом для очистки масла от воды | 1984 |

|

SU1187837A1 |

| Способ обработки гидролизатов, питательных сред и микробных суспензий и устройство для его осуществления | 1951 |

|

SU109955A1 |

| РЕАКТИВНАЯ ТУРБИНА ДЛЯ МНОГОФАЗНОГО РАБОЧЕГО ТЕЛА | 1994 |

|

RU2086774C1 |

| Виброплощадка | 1985 |

|

SU1288389A1 |

| Смазочный насос для паровозов с останавливающимися при езде без пара золотниками | 1933 |

|

SU37104A1 |

| Гидросистема для управляемого перемещения станочных узлов | 1974 |

|

SU559808A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СУСПЕНЗИИ И ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2179481C2 |

fu2.5

т

U2B

Авторы

Даты

1979-05-05—Публикация

1977-04-18—Подача