(54) ЭЛЕКТРОДУГОВОЙ МЕТАЛЛ ИЗ ATOP Изобретение относится к технике маркировки изделий металлизацией. Известен электродуговой металлизатор, содержащий направляющее приспособление для металлизационной проволоки и средство распыления расплавленного металла, выполненное в виде трансформатора с сердечником, имеющим межполюсовый зазор, в котором помещены контактные электроды, подключенные к вторичной обмотке трансформатора и образующие между собой полость для электрической дуги и направленного выхода ее плазмы 1. Недостатки данного металлизатора состоят в следующем. Налипание расплавленного металла на стенки полости для электрической дуги, образованной контактными электродами, подключенными к вторичной обмотке трансформатора, что требует частой остановки устройства на ремонт, а также значительный расход энергии, затраченной на образование направленного выхода расплавленного металла. Более близким к описываемому изобретению является электродуговой металлизатор, содержащий корпус с распылительным соплом и установленные в корпусе токоподводящие направляющие пластины и тянущие ролики 2. Отсутствие трафарета препятствует использованию металлизатора для маркировки изделий. Однако, при установке трафарета на пути движения частиц расплавленного металла происходит налипание их на поверхность трафарета, и, соответственно, изменение проходного сечения маркировочных знаков, что приводит к искажению маркирующей надписи на поверхности изделия и требует или частой замены трафарета, или частой остановки металлизатора для очистки трафарета. Все это снижает производительность. Целью изобретения является обеспечение возможности маркировки изделий и повыщение надежности работы металлизатора при этом. Поставленная цель достигается тем, что электродуговой металлизатор, содержащий корпус с распылительным соплом, и установленные в корпусе токоподводящие направляющие пластины и тянущие ролики, согласно изобретению, снабжен трафаретом, размещенным перед распылительным соплом, и распылителем жидкости, предохраняющей трафарет от налипания расплавленного металла, установленным в корпусе между токоподводящими направляющими пластинами соосно с распылительным соплом, причем расстояние от распылительного сопла до трафарета превышает в 5-6,4 раза расстояние от трафарета до изделия.

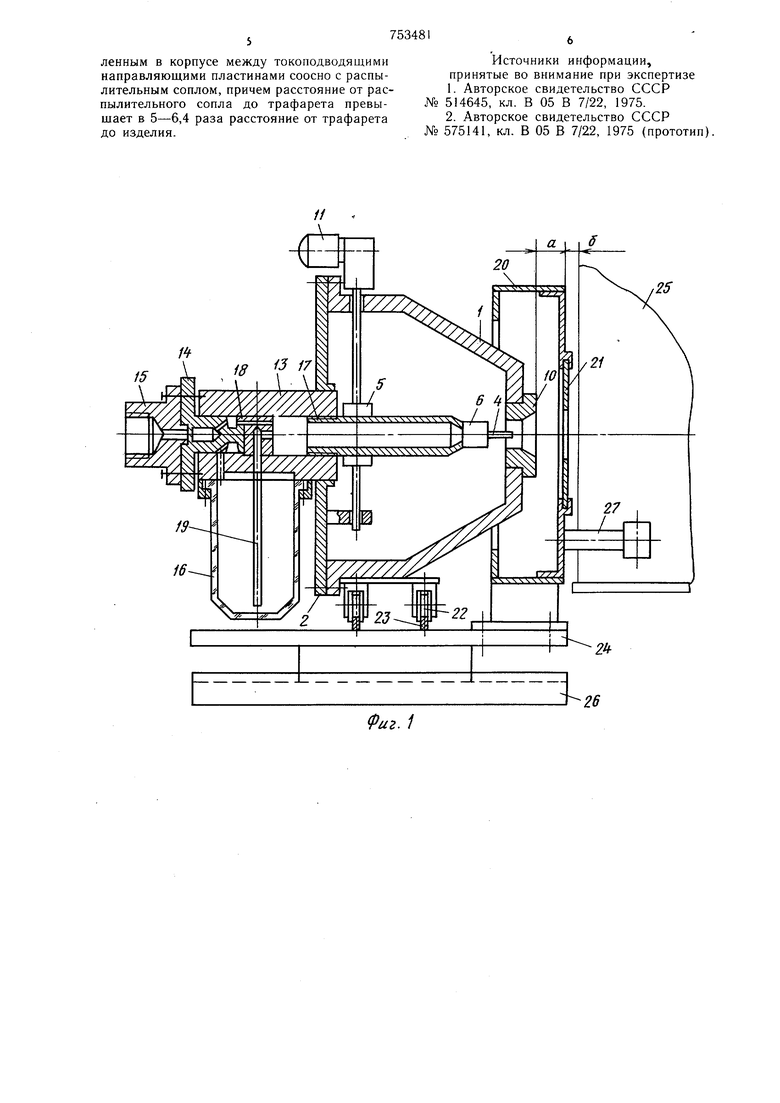

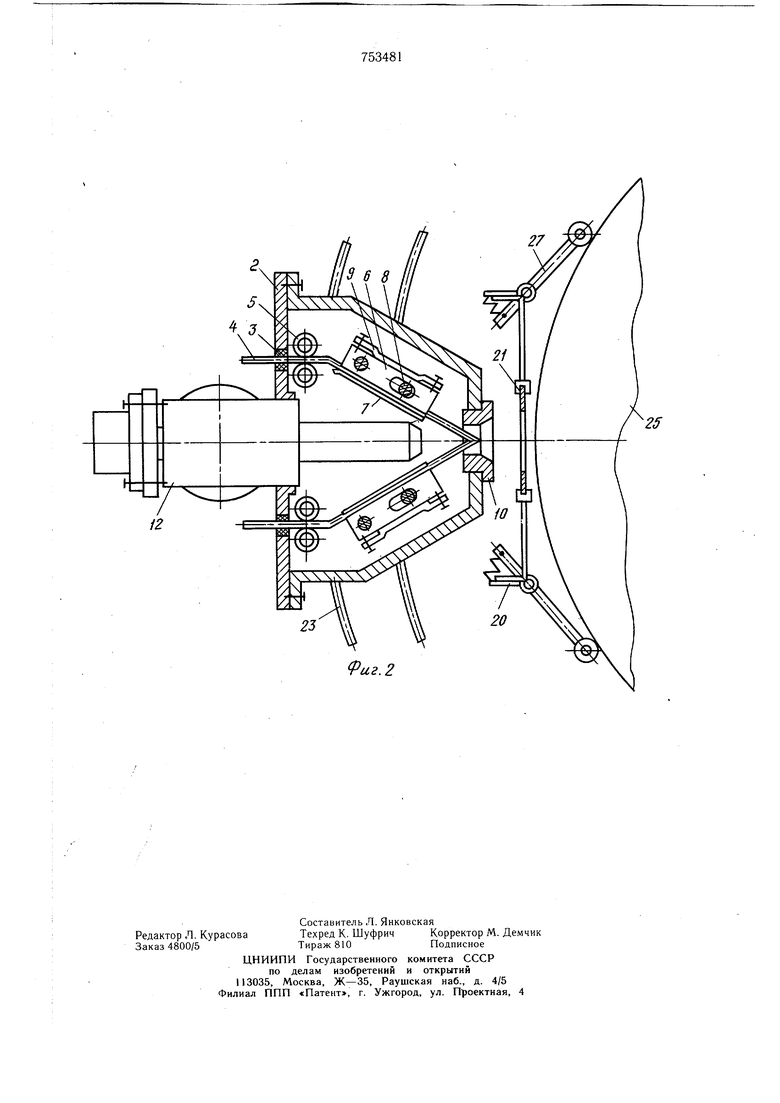

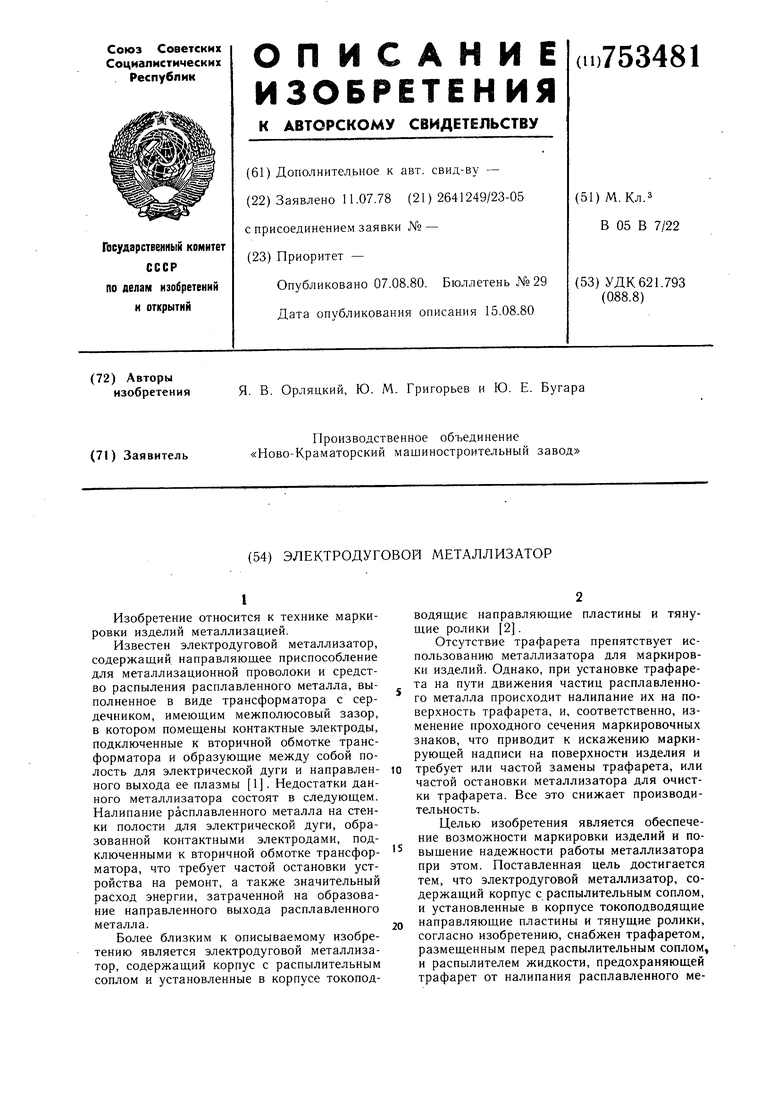

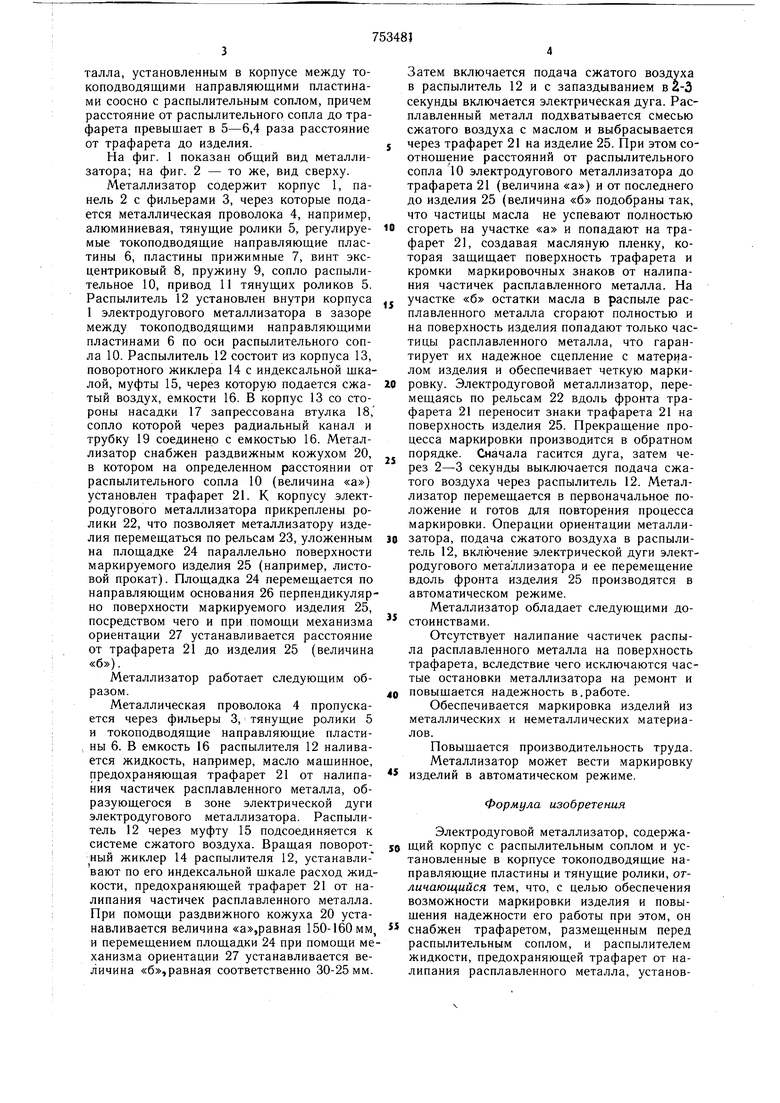

На фиг. 1 показан общий вид металлизатора; на фиг. 2 - то же, вид сверху.

Металлизатор содержит корпус 1, панель 2 с фильерами 3, через которые подается металлическая проволока 4, например, алюминиевая, тянущие ролики 5, регулируемые токоподводящие направляющие пластины 6, пластины прижимные 7, винт эксцентриковый 8, пружину 9, сопло распылительное 10, привод 11 тянущих роликов 5. Распылитель 12 установлен внутри корпуса 1 электродугового металлизатора в зазоре между токоподводящими направляющими пластинами 6 по оси распылительного сопла 10. Распылитель 12 состоит из корпуса 13, поворотного жиклера 14 с индексальной щкалой, муфты 15, через которую подается сжатый воздух, емкости 16. В корпус 13 со стороны насадки 17 запрессована втулка 18, сопло которой через радиальный канал и трубку 19 соединено с емкостью 16. Металлизатор снабжен раздвижным кожухом 20, в котором на определенном расстоянии от распылительного сопла 10 (величина «а) установлен трафарет 21. К корпусу электродугового металлизатора прикреплены ролики 22, что позволяет металлизатору изделия перемещаться по рельсам 23, уложенным на площадке 24 параллельно поверхности маркируемого изделия 25 (например, листовой прокат). Площадка 24 перемещается по направляющим основания 26 перпендикулярно поверхности маркируемого изделия 25, посредством чего и при помощи механизма ориентации 27 устанавливается расстояние от трафарета 21 до изделия 25 (величина «б).

Металлизатор работает следующим образом.

Металлическая проволока 4 пропускается через фильеры 3, тянущие ролики 5 и токоподводящие направляющие пластины 6. В емкость 16 распылителя 12 наливается жидкость, например, масло мащинное, предохраняющая трафарет 21 от налипания частичек расплавленного металла, образующегося в зоне электрической дуги электродугового металлизатора. Распылитель 12 через муфту 15 подсоединяется к системе сжатого воздуха. Вращая поворотный жиклер 14 распылителя 12, устанавливают по его индексальной щкале расход жидкости, предохраняющей трафарет 21 от налипания частичек расплавленного металла. При помощи раздвижного кожуха 20 устанавливается величина «а,равная 150-160 мм, и перемещением площадки 24 при помощи механизма ориентации 27 устанавливается величина «б,равная соответственно 30-25 мм.

Затем включается подача сжатого воздуха в распылитель 12 и с запаздыванием в 2-3 секунды включается электрическая дуга. Расплавленный металл подхватывается смесью сжатого воздуха с маслом и выбрасывается через трафарет 21 на изделие 25. При этом соотношение расстояний от распылительного сопла 10 электродугового металлизатора до трафарета 21 (величина «а) и от последнего до изделия 25 (величина «б подобраны так, что частицы масла не успевают полностью сгореть на участке «а и попадают на трафарет 21, создавая масляную пленку, которая защищает поверхность трафарета и кромки маркировочных знаков от налипания частичек расплавленного металла. На участке «б остатки масла в распыле расплавленного металла сгорают полностью и на поверхность изделия попадают только частицы расплавленного металла, что гарантирует их надежное сцепление с материалом изделия и обеспечивает четкую маркиO ровку. Электродуговой Металлизатор, перемещаясь по рельсам 22 вдоль фронта трафарета 21 переносит знаки трафарета 21 на поверхность изделия 25. Прекращение процесса маркировки производится в обратном порядке. Сначала гасится дуга, затем через 2-3 секунды выключается подача сжатого воздуха через распылитель 12. Металлизатор перемещается в первоначальное положение и готов для повторения процесса маркировки. Операции ориентации металли0 затора, подача сжатого воздуха в распылитель 12, включение электрической дуги электродугового металлизатора и ее перемещение вдоль фронта изделия 25 производятся в автоматическом режиме.

Металлизатор обладает следующими до стоинствами.

Отсутствует налипание частичек распыла расплавленного металла на поверхность трафарета, вследствие чего исключаются частые остановки металлизатора на ремонт и 0 повышается надежность в,работе.

Обеспечивается маркировка изделий из металлических и неметаллических материалов.

Повыщается производительность труда.

Металлизатор может вести маркировку изделий Б автоматическом режиме.

Формула изобретения

Электродуговой Металлизатор, содержащий корпус с распылительным соплом и установленные в корпусе токоподводящие направляющие пластины и тянущие ролики, отличающийся тем, что, с целью обеспечения возможности маркировки изделия и повышения надежности его работы при этом, он снабжен трафаретом, размещенным перед распылительным соплом, и распылителем жидкости, предохраняющей трафарет от налипания расплавленного металла, установленным в корпусе между токоподводящими направляющими пластинами соосно с распылительным соплом, причем расстояние от распылительного сопла до трафарета превышает в 5-6,4 раза расстояние от трафарета до изделия.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 514645, кл. В 05 В 7/22, 1975.

2.Авторское свидетельство СССР 575141, кл. В 05 В 7/22, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная головка электродугового металлизатора | 1989 |

|

SU1699641A1 |

| Электродуговой распылитель | 1980 |

|

SU925407A1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| Проволочный электродуговой металлизатор | 1991 |

|

SU1790452A3 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| Распылительная головка электродугового металлизатора | 1989 |

|

SU1706712A1 |

| Распылительная головка электродугового металлизатора | 1985 |

|

SU1329836A1 |

| Проволочный электродуговой металлизатор | 1986 |

|

SU1442264A1 |

| Распылительная головка электродугового металлизатора | 1988 |

|

SU1659126A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

(Puz. 1

Авторы

Даты

1980-08-07—Публикация

1978-07-11—Подача