сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная головка электродугового металлизатора | 1985 |

|

SU1329836A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ | 1994 |

|

RU2097144C1 |

| Распыляющая металлизационная головка | 1989 |

|

SU1787049A3 |

| Устройство для электродуговой металлизации | 1985 |

|

SU1291216A1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2012 |

|

RU2650222C2 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| Распылительная головка устройства для электродуговой металлизации | 1981 |

|

SU952359A1 |

| Устройство для электродуговой металлизации | 1990 |

|

SU1747185A1 |

| Распылительная головка электрометаллизатора | 1983 |

|

SU1113177A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 2000 |

|

RU2191637C2 |

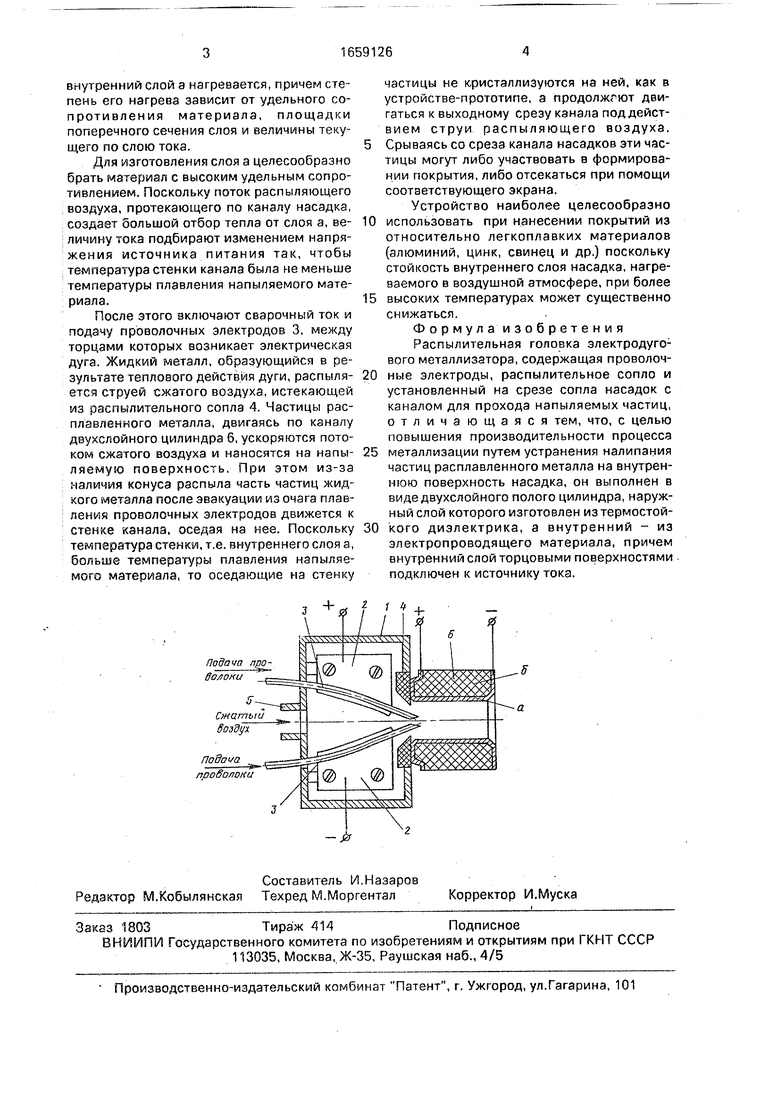

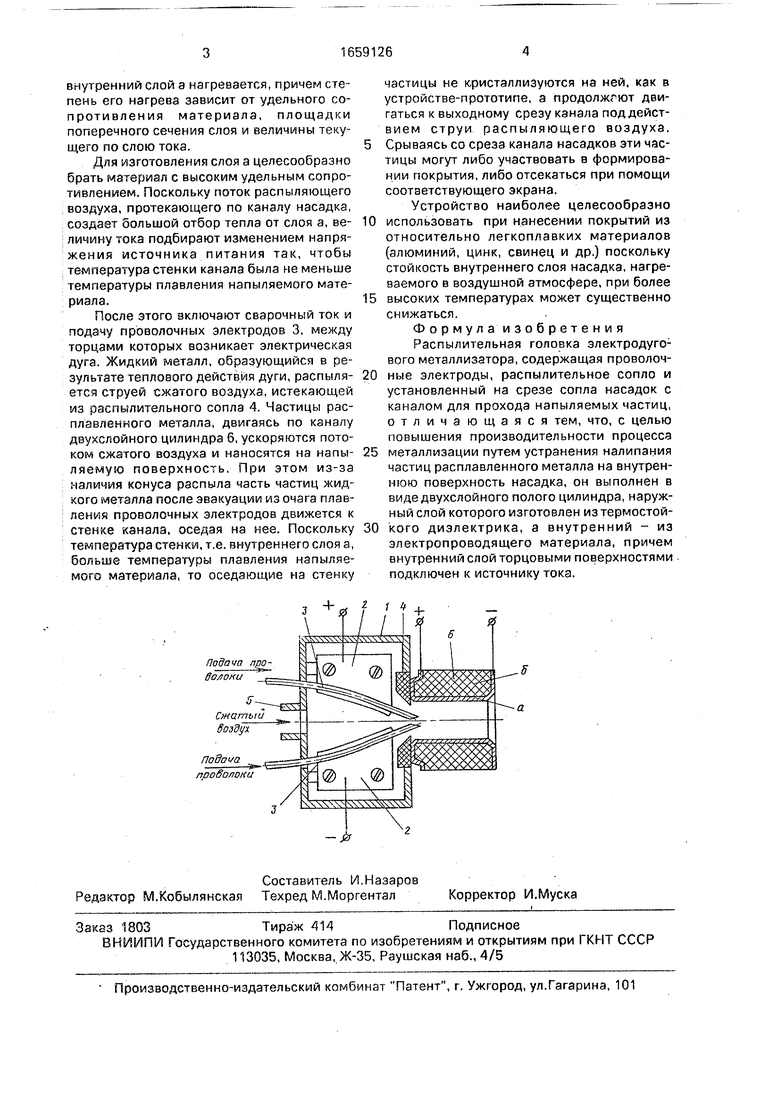

Устройство для электродуговой металлизации относится к технологии машиностроения, а именно к оборудованию для нанесения покрытий методом электродуговой металлизации. Цель изобретения - повышение производительности процесса металлизации путем устранения налипания частиц расплавленного металла на внутреннюю поверхность насадка. Для этого насадок выполнен в виде двухслойного полого цилиндра. Наружный слой насадки изготовлен из термостойкого диэлектрика, а внутренний - из электропроводящего материала, причем внутренний слой торцовыми поверхностями подключен к источнику тока и нагревается с его помощью выше температуры плавления распыляемого легкоплавкого металла. 1 ил.

Устройство для электродуговой металлизации относится к технологии машиностроения, конкретно к оборудованию для нанесения покрытий методом электродуговой металлизации.

Цель изобретения - повышение производительности процесса металлизации путем устранения налипания частиц расплавленного металла на внутреннюю поверхность насадка.

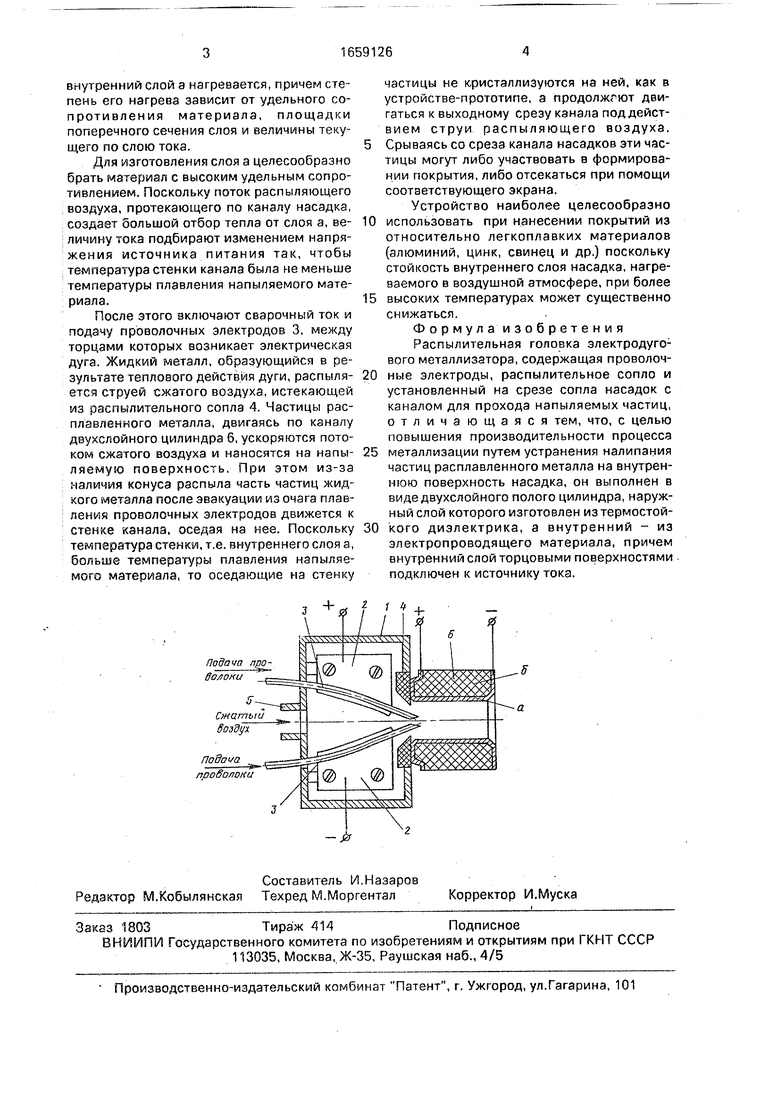

На чертеже представлена схема распылительной головки.

Устройство состоит из корпуса 1, внутри которого расположены токоподводящие башмаки 2, по которым сварочный ток от источника питания (не показан) подается на проволочные электроды 3, пересекающиеся на срезе распылительного сопла 4, выполненного с выходным сечением в виде острой кромки. Подача сжатого воздуха внутрь корпуса 1 осуществляется через отверстие 5. На срезе распылительного сопла 4 соосно ему установлен двухслойный цилиндр 6, внутренний слой а которого выполнен из электропроводящего материала, а наружный б - из термостойкого диэлектрика. Внутренний слой а торцовыми поверхностями подключен к источнику тока, в качестве которого используют сварочный выпрямитель.

Устройство работает следующим образом.

Включают подачу сжатого воздуха, который через отверстие 5 поступает в полость корпуса 1 распылительной головки и затем через распылительное сопло 4 и канал двухслойного цилиндра 6 истекает в атмосферу. Затем включают источник питания, подключенный к торцам внутреннего слоя з В результате выделения джоулева тепла

о сл ю

ю

Оч

внутренний слой а нагревается, причем степень его нагрева зависит от удельного сопротивления материала, площадки поперечного сечения слоя и величины текущего по слою тока.

Для изготовления слоя а целесообразно брать материал с высоким удельным сопротивлением. Поскольку поток распыляющего воздуха, протекающего по каналу насадка, создает большой отбор тепла от слоя а, ве- личину тока подбирают изменением напряжения источника питания так, чтобы температура стенки канала была не меньше температуры плавления напыляемого материала.

После этого включают сварочный ток и подачу проволочных электродов 3, между торцами которых возникает электрическая дуга. Жидкий металл, образующийся в результате теплового действия дуги, распыля- ется струей сжатого воздуха, истекающей из распылительного сопла 4. Частицы расплавленного металла, двигаясь по каналу двухслойного цилиндра 6, ускоряются потоком сжатого воздуха и наносятся на налы- ляемую поверхность. При этом из-за наличия конуса распыла часть частиц жидкого металла после эвакуации из очага плавления проволочных электродов движется к стенке канала, оседая на нее. Поскольку температура стенки, т.е. внутреннего слоя а, больше температуры плавления напыляемого материала, то оседающие на стенку

частицы не кристаллизуются на ней. как в устройстве-прототипе, а продолжгют двигаться к выходному срезу канала под действием струи распыляющего воздуха. Срываясь со среза канала насадков эти частицы могут либо участвовать в формировании покрытия, либо отсекаться при помощи соответствующего экрана.

Устройство наиболее целесообразно использовать при нанесении покрытий из относительно легкоплавких материалов (алюминий, цинк, свинец и др.) поскольку стойкость внутреннего слоя насадка, нагреваемого в воздушной атмосфере, при более высоких температурах может существенно снижаться.

Формула изобретения Распылительная головка электродугового металлизатора, содержащая проволочные электроды, распылительное сопло и установленный на срезе сопла насадок с каналом для прохода напыляемых частиц, отличающаяся тем, что, с целью повышения производительности процесса металлизации путем устранения налипания частиц расплавленного металла на внутреннюю поверхность насадка, он выполнен в виде двухслойного полого цилиндра, наружный слой которого изготовлен из термостойкого диэлектрика, а внутренний - из электропроводящего материала, причем внутренний слой торцовыми поверхностями подключен к источнику тока.

| Электродуговой металлизатор | 1980 |

|

SU876184A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Распылительная головка к электрометаллизатору | 1976 |

|

SU683807A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1991-06-30—Публикация

1988-10-24—Подача