Изобретение относится к области электродуговой металлизации, в частности к устройствам для нанесения металла, расплавленного действием электрической дуги, методом напыления.

Целью изобретения является повышение надежности и ресурса работы металлизатора.

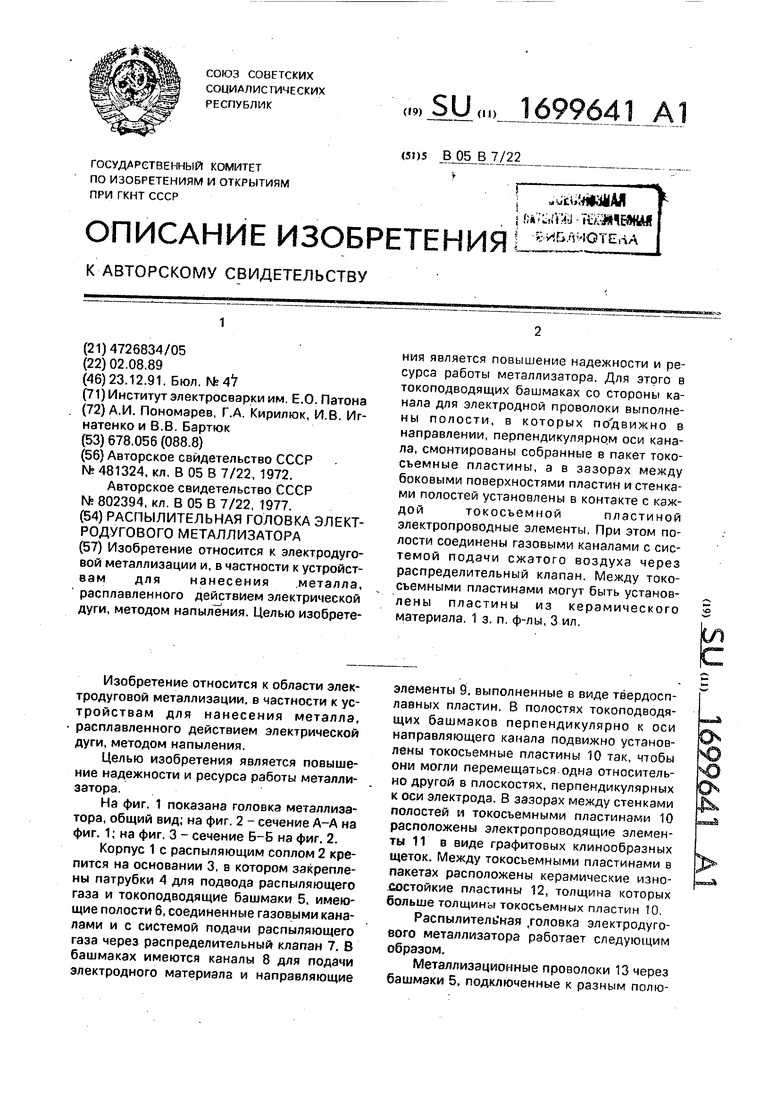

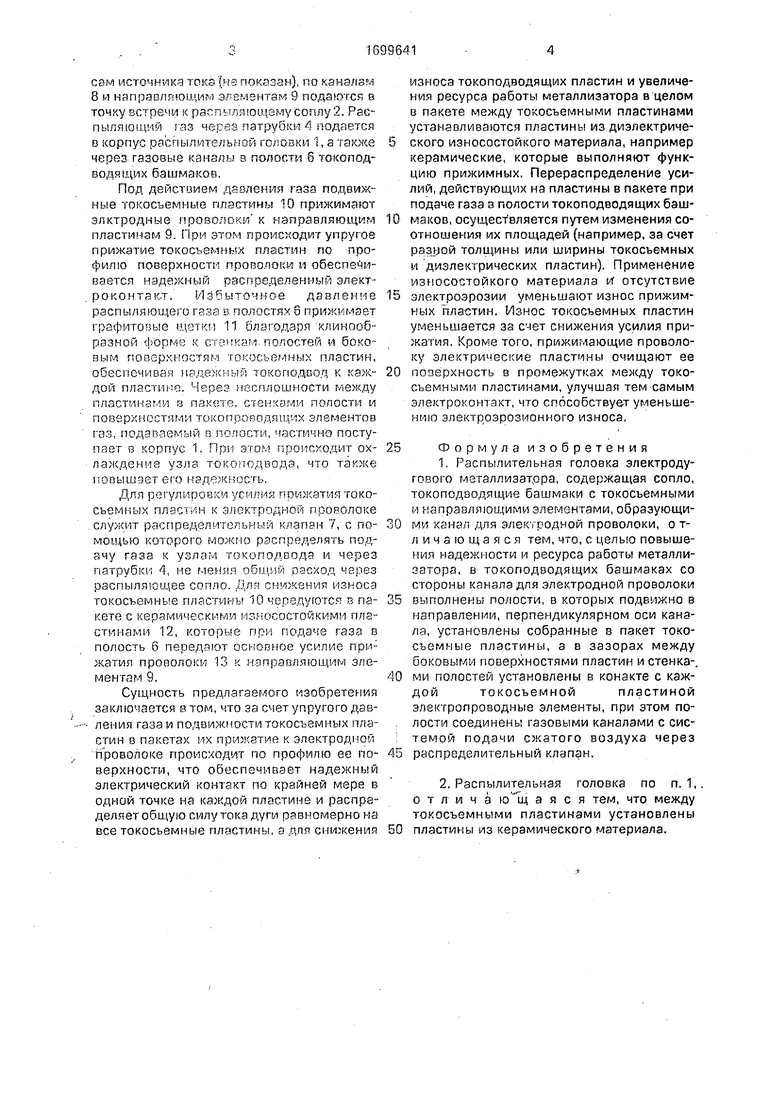

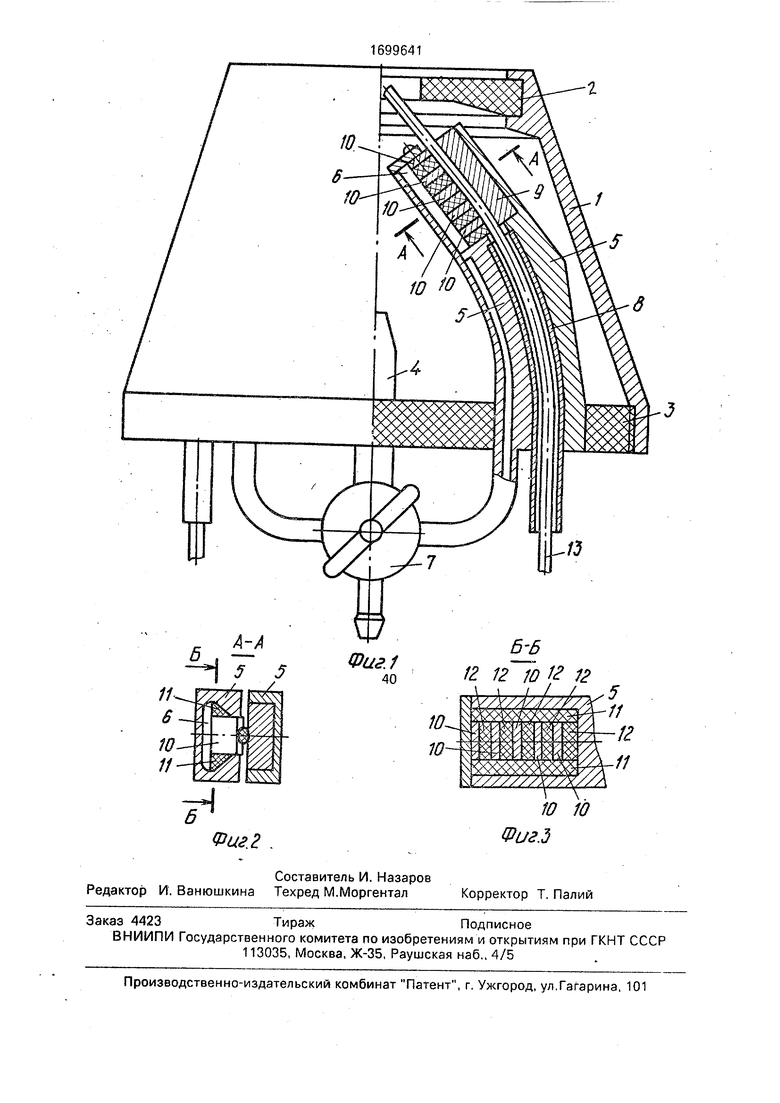

На фиг. 1 показана головка металлизатора, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 - сечение Б-Б на фиг. 2.

Корпус 1 с распыляющим соплом 2 крепится на основании 3, в котором закреплены патрубки 4 для подвода распыляющего газа и токоподводящие башмаки 5. имеющие полости 6, соединенные газовыми каналами и с системой подачи распыляющего газа через распределительный клапан 7. 8 башмаках имеются каналы 8 для подачи электродного материала и направляющие

элементы 9, выполненные в виде твердосплавных пластин. В полостях токоподводящих башмаков перпендикулярно к оси направляющего канала подвижно установлены токосъемные пластины 10 так, чтобы они могли перемещаться одна относительно другой в плоскостях, перпендикулярных к оси электрода. В зазорах между стенками полостей и токосьемными пластинами 10 расположены электропроводящие элементы 11 в виде графитовых клинообразных щеток. Между токосьемными пластинами в пакетах расположены керамические износостойкие пластины 12, толщина которых больше толщины токосьемных пластин 10.

Распылитель ная толовка электродугового металлизатора работает следующим образом.

Металлизационные проволоки 13 через башмаки 5, подключенные к разным полюсам источника токз (us показан), по каналам 8 и направляющим элементам 9 подаются в точку встречи к раопнляющзму соплу 2. Распыляющий газ через патрубки 4 подается в корпус распылительной головки 1, а также через газовые каналы в полости 8 токоподводящих башмаков.

Под действием давления газа подвижные токосъемиые пластины 10 прижимают элктродные проволоки к направляющим пластинам 9. При этом происходит упругое прижатие токосъемных пластин по профилю поверхности проволоки и обеспечивается надежный распределенный элект- роконтак.т. Избыточное давление распыляющего газа в полостях б прижкмзет графитовые щетки 11 благодаря клинообразной Форме к С 31. кап полостей и боко ным поверхностям токосьемных пластин, обеспечивая падежный токогюдвод к каждой пластина. Через несплошности между пластинами о пакет о, стенками полости и поверхностям токопроподящчх элементов газ, подзпземый з попости, частично поступает в корпус 1. При это. происходит охлаждение узла токо. Юдвода, что также повышает его надежность.

Для регулировки усилия поижатия токо- съемиых пластин к электродной проволоке служит распределительный клапан 7, с помощью которого можно распределять подачу газа к узлам токоподоода и через патрубки 4, не менял общий пзсход «ерез распыляющее сопло. Для снижения износа токосъемные пластины 10 чередуются з пакете с керамическими износостойкими пластинами 12, которые поп подаче газа в полость б передают основное усилие при: жатая проволоки 13 к направляющим элементам 9.

Сущность предлагаемого изобретения заключается в том, что за счет упругого дав- - ления газа и подвижности токосъеммых пластин в пакетах их прижатие к электродной проволоке происходит по профилю ее поверхности, что обеспечивает надежный электрический контакт по крайней мере в одной точке на каждой пластине и распре- деляет общую сил у тока дуги равномерно на все токосьемные пластины, а для снижения

износа токоподводящих пластин и увеличения ресурса работы металлизатора в целом в пакете между токосъемными пластинами устанавливаются пластины из диэлектрического износостойкого материала, например керамические, которые выполняют функцию прижимных. Перераспределение усилий, действующих на пластины в пакете при подаче газа э полости токоподводящих башмаков, осуществляется путем изменения соотношения их площадей (например, за счет разной толщины или ширины токосъемных и диэлектрических пластин). Применение износостойкого материала л отсутствие

электроэрозии уменьшают износ прижимных пластин. Износ токосъемных пластин уменьшается за счет снижения усилия прижатия. Кроме того, прижимающие проволоку электрические пластины очищают ее

поверхность в промежутках, между токосъемными пластинами, улучшая тем самым электроконтакт, что способствует уменьшению электроэрозионного износа.

Фор мула изобретения

1.Распылительная головка электродугового металлизат.рра, содержащая сопло, токоподводящие башмаки с токосъемными и направляющими элементами, образующими канал для электродной проволоки, о т- л и ч а ю щ а я с я тем, что, с целью повышения надежности и ресурса работы металли- затора, в токоподводящих башмаках со стороны канала для электродной проволоки

выполнены полости, в которых подвижно в направлении, перпендикулярном оси канала, установлены собранные в пакет токосьемные пластины, а в зазорах между боковыми поверхностями пластин и стенка-.

ми полостей установлены в конакте с каждойтокосъемнойпластинойэлектропроводные элементы, при этом полости соединены газовыми каналами с системой подачи сжатого воздуха через

распределительный клапан.

2.Распылительная головка по п. 1, о т л и ч а а я с я тем, что между токосъемными пластинами установлены

пластины из керамического материала.

Фиг.2 .

Составитель И. Назаров Редактор И. Ванюшкина Техред М.Моргентал

д

12. 12 Ю К 12

Фиг.З

Корректор Т. Палий

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная головка электродугового металлизатора | 1989 |

|

SU1706712A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 1992 |

|

RU2047395C1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| Распылительная головка электродугового металлизатора | 1988 |

|

SU1699638A1 |

| Распылительная головка электрометаллизатора | 1989 |

|

SU1681974A1 |

| Электродуговой распылитель | 1980 |

|

SU925407A1 |

| Распылительная головка электродугового металлизатора | 1985 |

|

SU1329836A1 |

| Распылительная головка электрометаллизатора | 1983 |

|

SU1113177A1 |

Изобретение относится к электродуговой металлизации и, в частности к устройствам для нанесения .металла, расплавленного действием электрической дуги, методом напыления. Целью изобретения является повышение надежности и ресурса работы металлизатора. Для этого в токоподводящих башмаках со стороны канала для электродной проволоки выполнены полости, в которых по движно в направлении, перпендикулярном оси канала, смонтированы собранные в пакет токо- съемные пластины, а в зазорах между боковыми поверхностями пластин и стенками полостей установлены в контакте с каждойтокосъемнойпластиной электропроводные элементы. При этом полости соединены газовыми каналами с системой подачи сжатого воздуха через распределительный клапан. Между токо- сьемными пластинами могут быть установлены пластины из керамического материала. 1 з. п. ф-лы, 3 ил.

| Распылительная головка электродугового металлизационного аппарата | 1972 |

|

SU481324A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Электрометаллизатор | 1977 |

|

SU802394A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-12-23—Публикация

1989-08-02—Подача