1

Изобретение относится к волочильному производству,

. Известно устройство для волочения металла через две волоки, колеблющиеся с ультразвуковой частотой вдоль оси волочения в протибоположных фазах, включающее охлаждаемый преобразователь, к рабочей поверхности которого присоединен волновод, выполнен- ,Q ный в виде наружного и двух внутренних расположенных коаксильно наружному и сопряженных с ним участков,причем в свободном торце внутреннего участка в пучности колебаний ультразвуковой волны установлена волока flj .

Однако в известном устройстве, растояние между волоками равно половине длины ультразвуковой волны, что 20 увеличивает на это расстояние длину заостренного конца заготовки, идущего в отходы после волочения.

Цель изобретения-- увеличе 1ие выхода годного за счет сокращения рас- 25 стояния между волоками до удаоенной амплитуды их колебаний.

Эта цель достигается тем, что преобразователь выполнен кольцевым, а наружный и внутренние участки вол- ЗО

новода выполнены в виде цилиндров, сопряженных между собой по радиусу, причем рабочая поверхность кольцевого преобразователя присоединена к внутренней поверхности наружного цилиндрического у 1астка волновода в узле колебаний ультразвуковой йолны. С целью повышения эффективности работы преобразователя за счет его охлаждения, а также преяотврацения обрывов полой заготовки за счет исключения попадания охлаждающей жидкости в очаг дефсчэмации устройство снабжено двумя трубками , установленными коаксильно во внутренних цилиндрических участках волновода на входе в первую по ходу волочения волоку и на выхо.пе из второй волоки, а на поверхности упомянутых участков выполнены сквозные -к аплэвидные пазы.

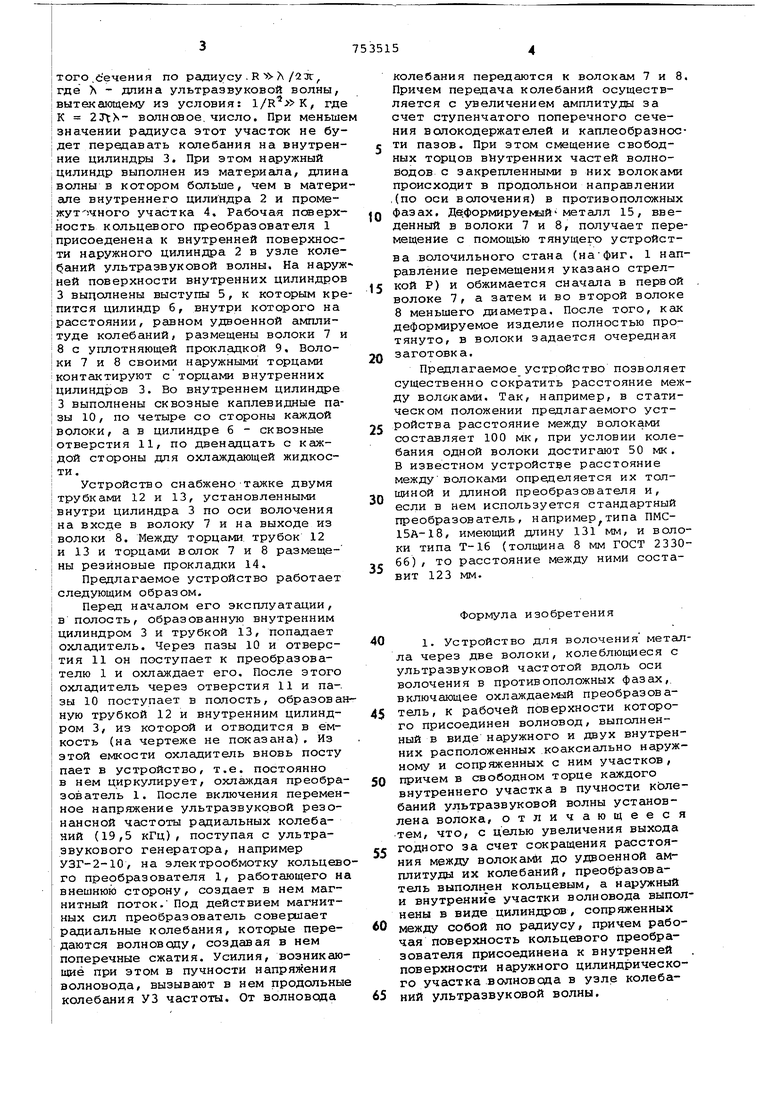

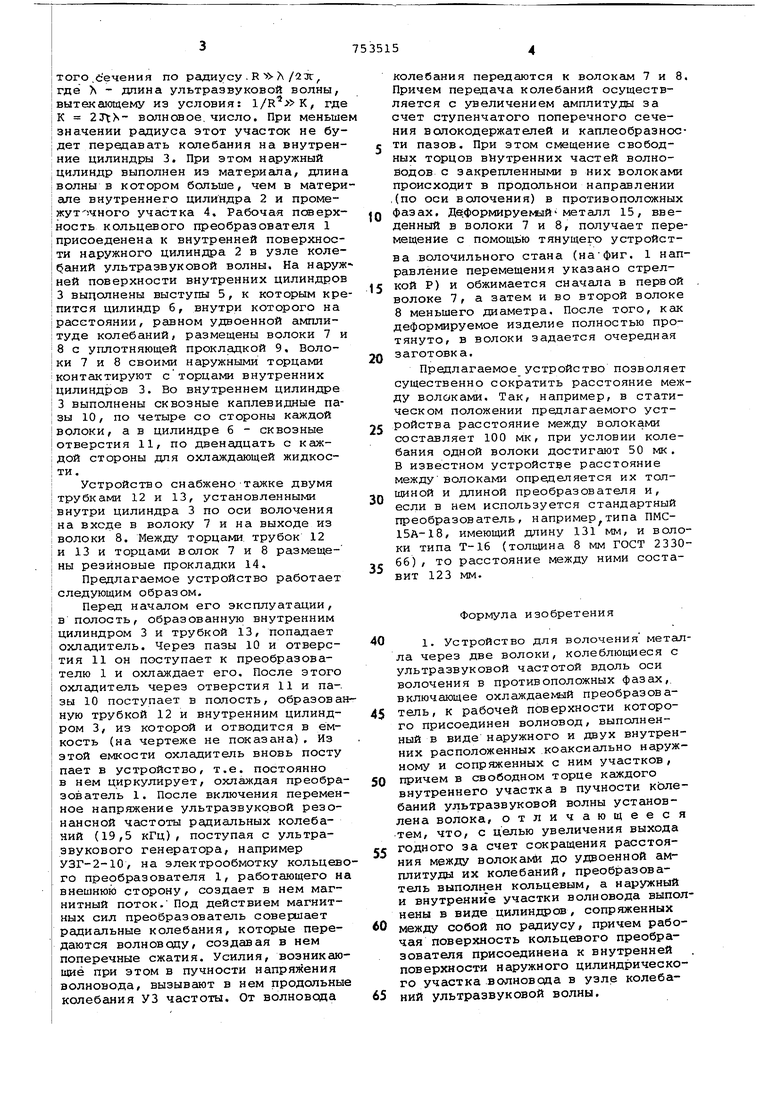

На чертеже изображено предлагаемое устройство в разрезе.

Устройство включает кольцевой преобразователь If размещенный внутри полого волновсгда, выполненного в виде коаксильно расположенных наруж- ного 2 и внутренних 3 цилиндров, сопряженных между собой промежуточными участками 4 выполненными ступенчатого еечения по радиусу . R Л/2зг, где Я - длина ультразвуковой волны, вытбжшощему из условия: , гд К волновое, число. При меньш значении радиуса этот участок не бу дет передавать колебания на внутрен ние цилиндры 3. При этом наружный цилиндр выполнен из материала, длин волны в котором больше, чем в матер але внутреннего цилиндра 2 и промежуточного участка 4. Рабочая поверх ность кольцевого преобразователя 1 присоеденена к внутренней поверхнос ти наружного цилиндра 2 в узле коле баний ультразвуковой волны. На нару ней поверхности внутренних цилиндро 3 выполнены выступы 5, к которым кр пится цилиндр 6, внутри которого на расстоянии, равном удвоенной амплитуде колебаний, размещены волоки 7 8 с уплотняющей прокладкой 9. Волоки 7 и 8 своими наружными торцами контактируют с торцами внутренних цилиндров 3. Во внутреннем цилиндре 3 выполнены сквозные каплевидные па зы 10, по четыре со стороны каждой волоки, а в цилиндре 6 - сквозные отверстия 11, по двенадцать с каждой стороны для охлаждающей жидкости. Устройство снабжено тажке двумя трубками 12 и 13, установленными внутри цилиндра 3 по оси волочения на входе в волоку 7 и на выходе из волоки 8, Между торцами трубок 12 и 13 и торцами волок 7 и 8 размещены резиновые прокладки 14. Предлагаемое устройство работает следующим образом. Перед началом его эксплуатации, в полость, образованную внутренним цилиндром 3 и трубкой 13, попсщает охладитель. Через пазы 10 и отверстия 11 он поступает к преобразователю 1 и охлаждает его. После этого охладитель через отверстия 11 и па-, зы 10 поступает в полость, образова ную трубкой 12 и внутренним цилиндром 3, из которой и отводится в ёмкость (на чертеже не показана) , Из этой емкости охладитель вновь посту пает в устройство, т.е. постоянно в нем циркулирует, охлаждая преобра зователь 1. После включения перемен ное напряжение ультразвуковой резонансной частоты радиальных колебаний (19,5 кГц), поступая с ультразвукового генератора, например УЗГ-2-10, на электрообмотку кольцев го преобразователя 1, работающего н внешнюй сторону, создает в нем магнитный поток. Под действием магнитных сил преобразователь совершает радиальные колебания, которые передаются волноводу, создавая в нем поперечные сжатия. Усилия, возникающие при этом в пучности напряжения волновода, вызывают в нем продольны колебания УЗ частоты. От волновода колебания передаются к волокам 7 и 8. Причем передача колебаний осуществляется с увеличением амплитуды за счет ступенчатого поперечного сечения волокодержателей и каплеобразноети пазов. При этом смещение свободных торцов внутренних частей волноводов с закрепленными в них волоками происходит в продольной направлении ,(по оси волочения) в противоположных фазах. Де;формируемыйметалл 15, введенный в волоки 7 и 8, получает перемещение с помощью тянущего устройства волочильного стана (нафиг. 1 направление перемещения указано стрелкой Р) и обжимается сначала в первой волоке 7, а затем и во второй волоке 8 меньшего диаметра. После того, как деформируемое изделие полностью протянуто, в волоки задается очередная заготовка. Предлагаемое устройство позволяет существенно сократить расстояние между волоками. Так, например, в статическом положении предлагаемого устройства расстояние между волоками составляет 100 мк, при условии колебания одной волоки достигают 50 мк. В известном устройстве расстояние между волоками определяется их толщиной и длиной преобразователя и, если в нем используется стандартный преобразователь, например типа ПМС15А-18, имеющий длину 131 мм, и волоки типа Т-16 (толщина 8 мм ГОСТ 233066), то расстояние между ними составит 123 мм. Формула изобретения 1. Устройство для волочения металла через две волоки, колеблющиеся с ультразвуковой частотой вдоль оси волочения в противоположных фазах,, включающее охлаждаемый преобразователь, к рабочей поверхности которого присоединен волновод, выполненный в виде наружного и двух внутренних расположенных коаксиально наружному и сопряженных с ним участков, причем в свободном торце каждого внутреннего участка в пучности колебаний ультразвуковой волны установлена волока, отличающееся тем, что, с целью увеличения выхода годного за счет сокращения расстояния между волоками до удвоенной амплитуды их колебаний, преобразователь выполн ен кольцевым, а наружный и внутренние участки волновода выполнены в виде цилиндров, сопряженных между собой по радиусу, причем рабочая поверхность кольцевого преобразователя присоединена к внутренней поверхности наружного цилиндрического участка .волновода в узле колебаний ультразвуковой волны.

2. Устройство по п. 1/отличающеес я тем, что, с целью повьлшения эффективности работы преобразователя и предотвращения обрывов полой заготовки за счет исключения попадания охлаждающей жидкости в очаг деформации, устройство снабжено двумя трубками, установленными коаксильно во внутренних цилиндрических участках волновода на входе в первую

по хешу волочения волоку на выходе из второй волоки, а на поверхности упомянутых участков выполнены сквозные каплевидные пазы.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР 304027, В 21 С 1/00, 1969 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения металла | 1990 |

|

SU1801645A1 |

| Акустический волновод для волочения металла с применением ультразвуковых колебаний | 1982 |

|

SU1079329A1 |

| Устройство для волочения с ультразвуком | 1990 |

|

SU1773524A1 |

| Устройство для волочения металла | 1978 |

|

SU804042A1 |

| Устройство для плющения проволоки с использованием ультразвуковой энергии | 1991 |

|

SU1780906A1 |

| Устройство для волочения металла с ультразвуковыми колебаниями | 1977 |

|

SU1037986A1 |

| Устройство для волочения труб с наложением на инструмент ультразвуковых колебаний | 1979 |

|

SU1014620A1 |

| Устройство для волочения металла с наложением ультразвуковых колебаний на инструмент | 1981 |

|

SU1066692A2 |

| Устройство для волочения металла через две волоки с воздействием ультразвуковыми колебаниями | 1981 |

|

SU1014621A1 |

| Способ волочения металла | 1978 |

|

SU818696A1 |

Авторы

Даты

1980-08-07—Публикация

1977-11-24—Подача