1

Изобретение относится к обработке металлов давлением, в частности к процессам волочения с использованием ультразвуковых колебаний (УЗК.) волочильного инструмента.

Известен способ волочения металла с применением УЗК, включающий наложение на волоку радиальных и продольных УЗК II.

Недостатком этого способа является незначительное снижение усилия волочения.

Цель изобретения - снижение усилия волочения путем повышения эффективности использования ультразвуковой энергии.

Указанная цель достигается за счет того, что радиальные и продольные УЗК накладывают на волоку асинхронно: сначала - радиальные, а затем - продольные, при этом фазы колебаний согласуют так, чтобы при сжатии волоки под действием радиальных УЗК ее перемещение вдоль оси волочения под действием продольных УЗК совпадало с направлением движения металла, причем продольные колебания накладывают с амплитудой, превышающей амплитуду радиальных колебаний, которая, в свою очередь, больше высоты микронеровностей деформируемого металла.

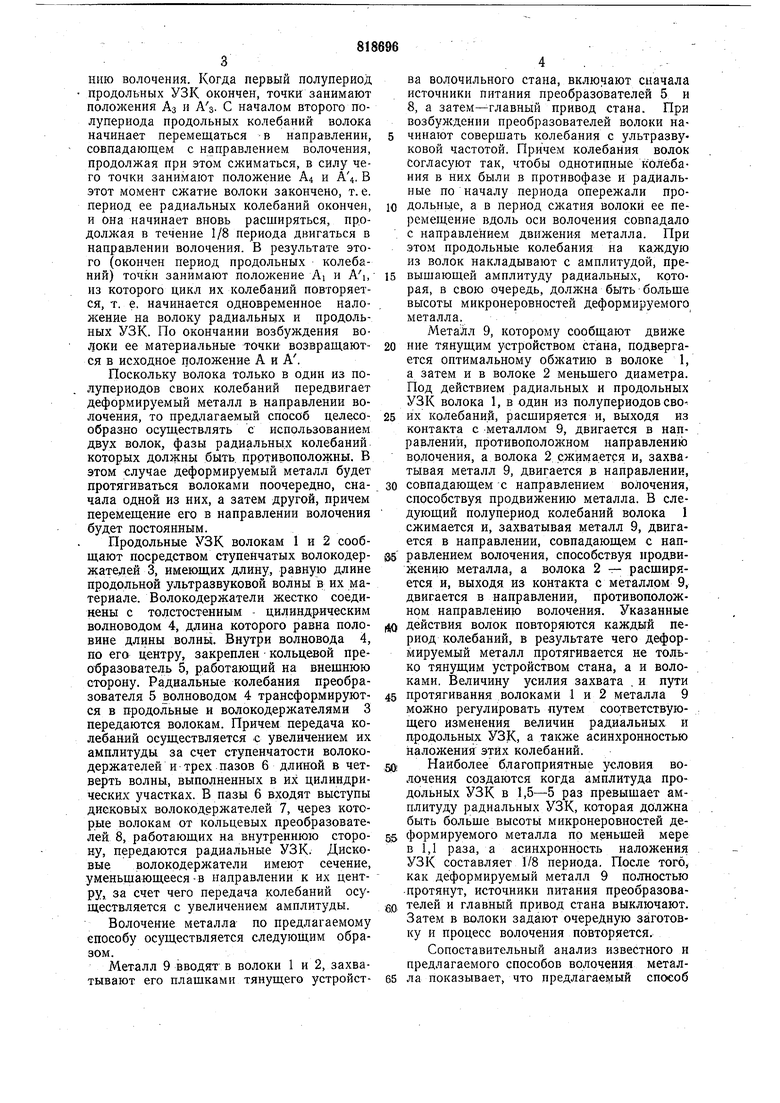

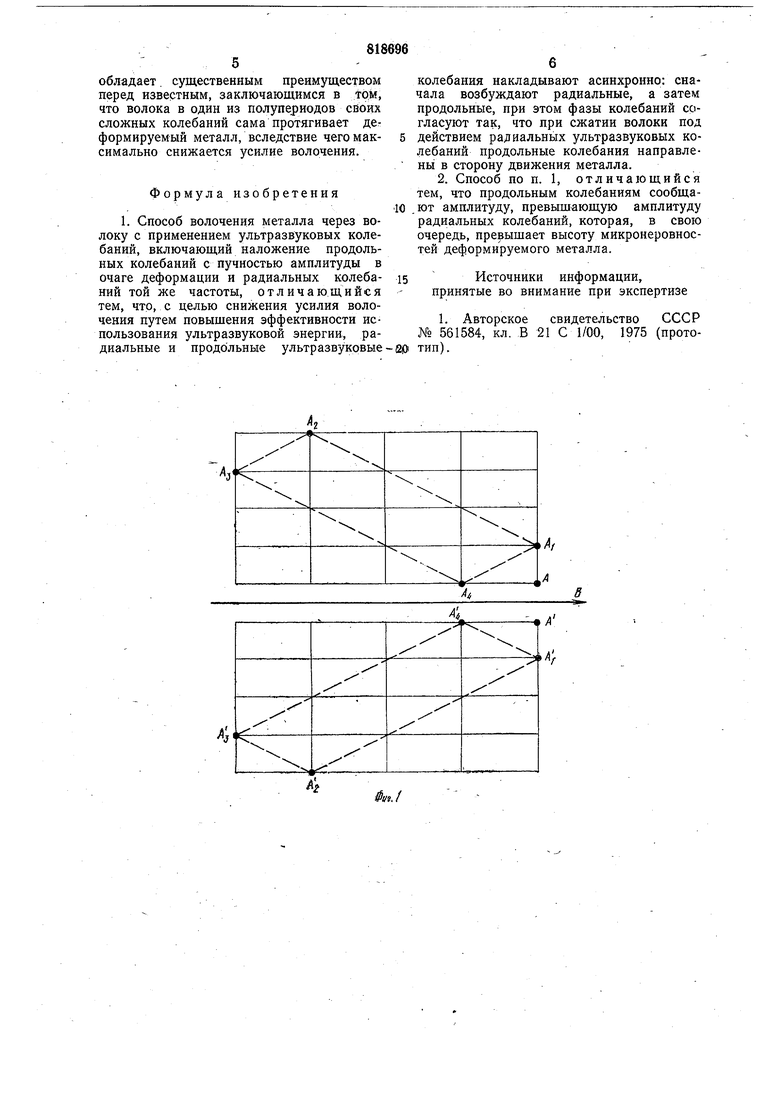

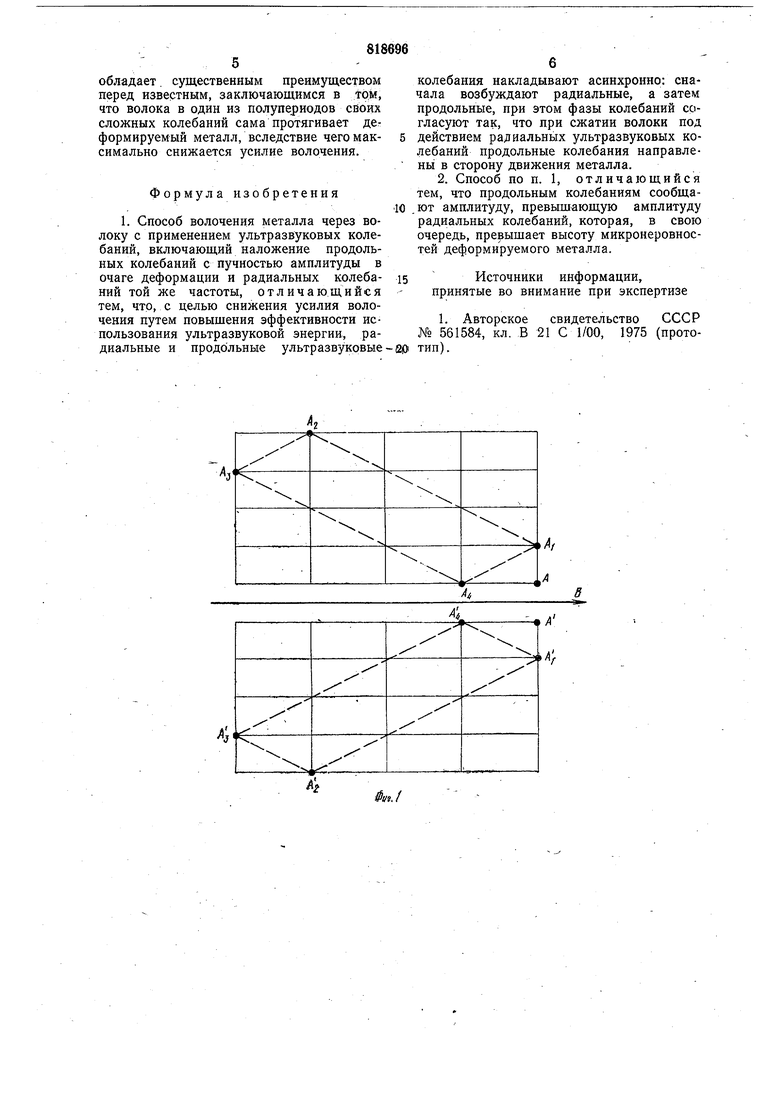

На фиг. 1 показан характер колебаний волоки; на фиг. 2-устройство для волочения металла по предлагаемому способу (направление волочения указано стрелкой).

Сущность способа заключается в том,

что волока под действием радиальных и продольных УЗК в один из полупериодов своих С.ЛОЖНЫХ колебаний, а именно при сжатии под действием радиальных УЗК, захватывает металл и передвигает его в

направлении волочения.

Характер колебаний волоки можно проследить на примере двух материальных точек А и А (см. фиг. 1), принадлежащих ее калибрующей части и расположенных

диаметрально на плоскости, перпендикулярной горизонту. Поскольку первыми на волоку накладывают радиальные УЗК, то при возбуждении ее она начинает расширяться и, например, через 1/8 периода колебаний материальные точки из исходного положения А и А переместятся в положение AI и А . В это время на волоку, в дополнение к радиальным УЗК, накладывают продольные УЗК, вследствие чего

точки перемещаются в пололсение Аа и АгВ этот момент, соответствующий окончанию первого полуперйода радиальных колебаний, волока начинает сжиматься, продолжая в течение 1/8 периода двигаться в

направлении, противоположном направлению волочения. Когда первый полупериод продольных УЗК окончен, точки занимают положения АЗ и Аз. С началом второго полупериода продольных колебаний волока начинает перемещаться в направлении, совпадающем с направлением волочения, продолжая при этом сжиматься, в силу чего точки занимают положение А4 и А4. В этот момент сжатие волоки закончено, т. е. период ее радиальных колебаний окончен, и она начинает вновь расширяться, продолжая в течение 1/8 периода двигаться в направлении волочения. В результате этого (окончен период продольных колебаний) точки занимают положение AI и АЛ, из которого цикл их колебаний повторяется, т. е, начинается одновременное наложение на волоку радиальных и продольных УЗК. По окончании возбуждения волоки ее материальные точки возвращаются в исходное положение А и А .

Поскольку волока только в один из полупериодов своих колебаний передвигает деформируемый металл в направлении волочения, то предлагаемый способ целесообразно осуществлять с использованием двух волок, фазы радиальных колебаний которых должны быть, противоположны. В этом случае деформируемый металл будет протягиваться волоками поочередно, сначала одной из них, а затем другой, причем перемещение его в направлении волочения будет постоянным.

Продольные УЗК волокам 1 и 2 сообщают посредством ступенчатых волокодержате,лей 3, имеющих длину, равную длине продольной ультразвуковой волны в их материале. Волокодержатели жестко соединены с толстостенным - цилиндр ическим волноводом 4, длина которого равна половине длины волны. Внутри волновода 4, по его центру, закреплен кольцевой преобразователь 5, работающий на внешнюю сторону. Радиальные колебания преобразователя 5 волноводом 4 трансформируются в продольные и волокодержателями 3 передаются волокам. Причем передача колебаний осуществляется с увеличением их амплитуды за счет ступенчатости волокодержателей и трех пазов б длиной в четверть волны, выполненных в их цилиндрических участках. В пазы 6 входят выступы дисковых волокодержателей 7, через которые волокам от кольцевых преобразователей 8, работающих на внутреннюю сторону, передаются радиальные УЗК. Дисковые Волокодержатели имеют сечение, уменьшающееся -в направлении к их центру, за счет чего передача колебаний осуществляется с увеличением амплитуды.

Волочение металла по предлагаемому способу осуществляется следующим образом.

Металл 9 вводят в волоки 1 и 2, захватывают его плашками тянущего устройства волочильного стана, включают сначала источники питания преобразователей 5 и 8, а затем-главный привод стана. При возбуждении преобразователей волоки начинают совершать колебания с ультразвуковой частотой. Причем колебания волок согласуют так, чтобы однотипные колебания в них были в противофазе и радиальные по началу периода опережали продольнью, а в период сжатия волоки ее перемещение вдоль оси волочения совпадало с направлением движения металла. При этом продольные колебания на каждую из волок накладывают с амплитудой, превышающей амплитуду радиальных, которая, в свою очередь, должна быть больше высоты микронеровностей деформируемого металла.

Металл 9, которому сообщают движе ние тянущим устройством стана, подвергается оптимальному обжатию в волоке 1, а затем и в волоке 2 меньшего диаметра. Под действием радиальных и продольных УЗК волока 1, в один из полупериодов своих колебаний, расширяется и, выходя из контакта с металлом 9, двигается в направлении, противоположном направленик) волочения, а волока 2 сжимается и, захватывая металл 9, двигается з направлении, совпадающем с направлением волочения, способствуя продвижению металла. В следующий полупериод колебаний волока 1 сжимается и, захватывая металл 9, двигается в направлении, совпадающем с направлением волочения, способствуя продвижению металла, а волока 2 т- расширяется и, выходя из контакта с металлом 9, двигается в направлении, противоположном направлению волочения. Указанные действия волок повторяются каждый период колебаний, в результате чего деформируемый металл протягивается не только тянущим устройством стана, а и волоками. Величину усилия захвата . и пути протягивания волоками 1 и 2 металла 9 можно регулировать путем соответствующего изменения величин радиальных и продольных УЗК, а также асинхронностью наложения этих колебаний.

Наиболее благоприятные условия волочения создаются когда амплитуда продольных УЗК в 1,5-5 раз превышает амплитуду радиальных УЗК, которая должна быть больше высоты микронеровностей деформируемого металла по меньшей мере в 1,1 раза, а асинхронностъ наложения УЗК составляет 178 периода. После того, как деформируемый металл 9 полностью протянут, источники питания преобразователей и главный привод стана выключают. Затем в волоки задают очередную заготовку и процесс волочения повторяется.

Сопоставительный анализ известного и предлагаемого способов волочения металла показывает, что предлагаемый способ обладает. существенным преимуществом перед известным, заключающимся в том, что волока в один из полупериодов обоих сложных колебаний сама протягивает дет формируемый металл, вследствие чего максимально снижается усилие волочения. Формула изобретения 1. Способ волочения металла через волоку с применением ультразвуковых колебаний, включающий наложение продольных колебаний с пучностью амплитуды в очаге деформации и радиальных колебаНИИ той же частоты, отличающийся тем, что, с целью снижения усилия волочения путем повышения эффективности использования ультразвуковой энергии, радиальные и продольные ультразвуковые колебания накладывают асинхронно: сначала возбуждают радиальные, а затем продольные, при этом фазы колебаний согласуют так, что при сжатии волоки под действием радиальных ультразвуковых колебаний продольные колебания направлены в сторону движения металла. 2. Способ по п. 1, отличающийся тем, что продольным колебаниям сообщают амплитуду, превышающую амплитуду радиальных колебаний, которая, в свою очередь, превышает высоту микроиеровностей деформируемого металла. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 561584, кл. В 21 С 1/00, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения металла | 1978 |

|

SU804042A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ С ПРИМЕНЕНИЕМ РАДИАЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2004 |

|

RU2271889C1 |

| Способ волочения металла через две волоки с применением ультразвука | 1980 |

|

SU1002064A1 |

| Устройство для волочения металла | 1990 |

|

SU1801645A1 |

| Способ волочения металла с применениемульТРАзВуКА | 1978 |

|

SU799853A1 |

| Устройство для волочения с ультразвуком | 1990 |

|

SU1773524A1 |

| Устройство для волочения металла через две волоки,колеблющиеся с ультразвуковой частотой вдоль оси волочения в противоположных фазах | 1977 |

|

SU753515A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ РАДИАЛЬНЫХ КОЛЕБАНИЙ РАБОЧЕГО | 1971 |

|

SU295587A1 |

| Устройство для волочения труб с наложением на инструмент ультразвуковых колебаний | 1979 |

|

SU1014620A1 |

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2378069C1 |

В

Йуг./

Авторы

Даты

1981-04-07—Публикация

1978-01-31—Подача