Изобретение относится к плющильному производству, в частности к устройствам для изготовления проволоки экономичного сечения.

Известно устройство для обработки проволоки с применением ультразвуковой энергии, включающее жестко и последовательно соединенные между собой электромеханический преобразователь стержневого типа, концентратор и волокодержатель. В данном устройстве концентратор выполнен в виде усеченного конуса со сквозным каналом для протягивания проволоки и большим основанием присоединен к преобразователю, а волокодержатель в нем выполнен в

виде полого цилиндра и оснащен двумя волоками, установленными соосно. Одна из этих волок жестко закреплена в свободном торце волокодержателя в пучности смещений ультразвуковой волны, а другая, являющаяся первой по ходу волочения, установлена в полости волокодержателя с возможностью перемещения вдоль его оси и совершает колебания с частотой меньшей, чем частота ультразвуковых колебаний, возбуждаемых в устройстве.

Недостаток этого устройства заключается в том, что оно не обеспечивает готовому изделию требуемого качества и характеризуется не максимально возможной эффективностью использования ультразвуковой энергии.

Целью изобретения является улучшение качества готового изделия.

Поставленная цель достигается за счет повышения точности профиля заданного сечения проволоки и эффективности использования ультразвуковой энергии, которые являются следствием оснащения устройства дополнительной калибрующей волокой, ступенчатой оправкой и дополнительным полым цилиндром.

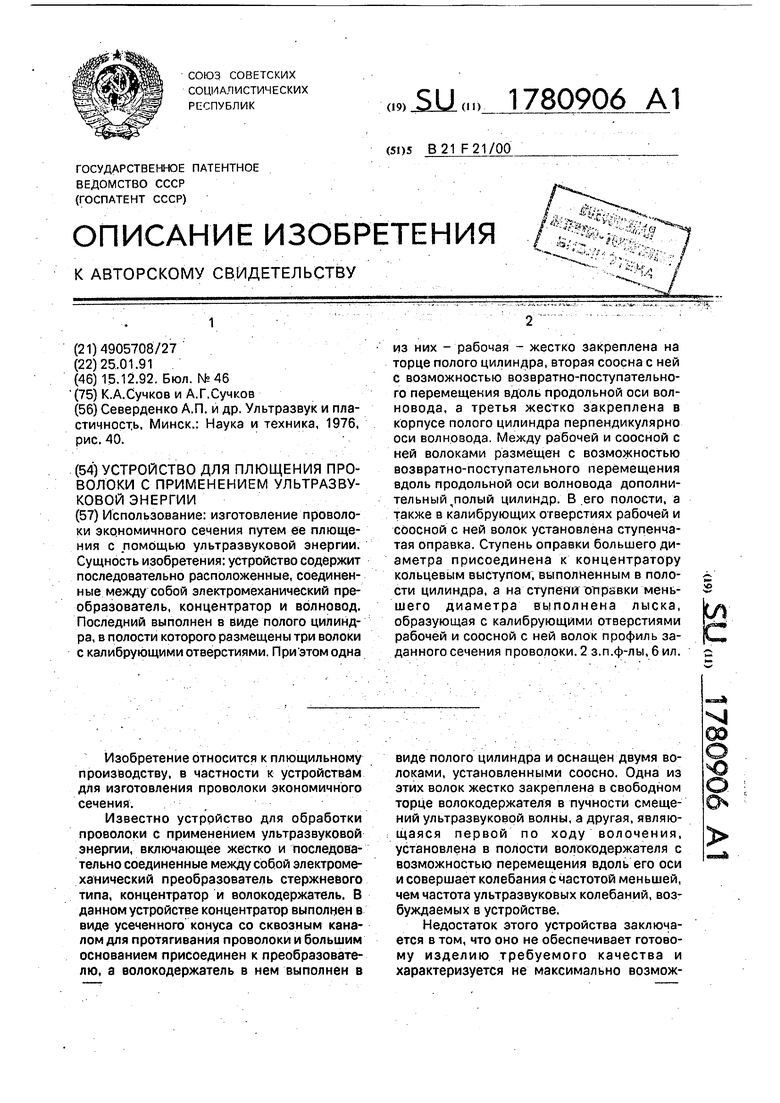

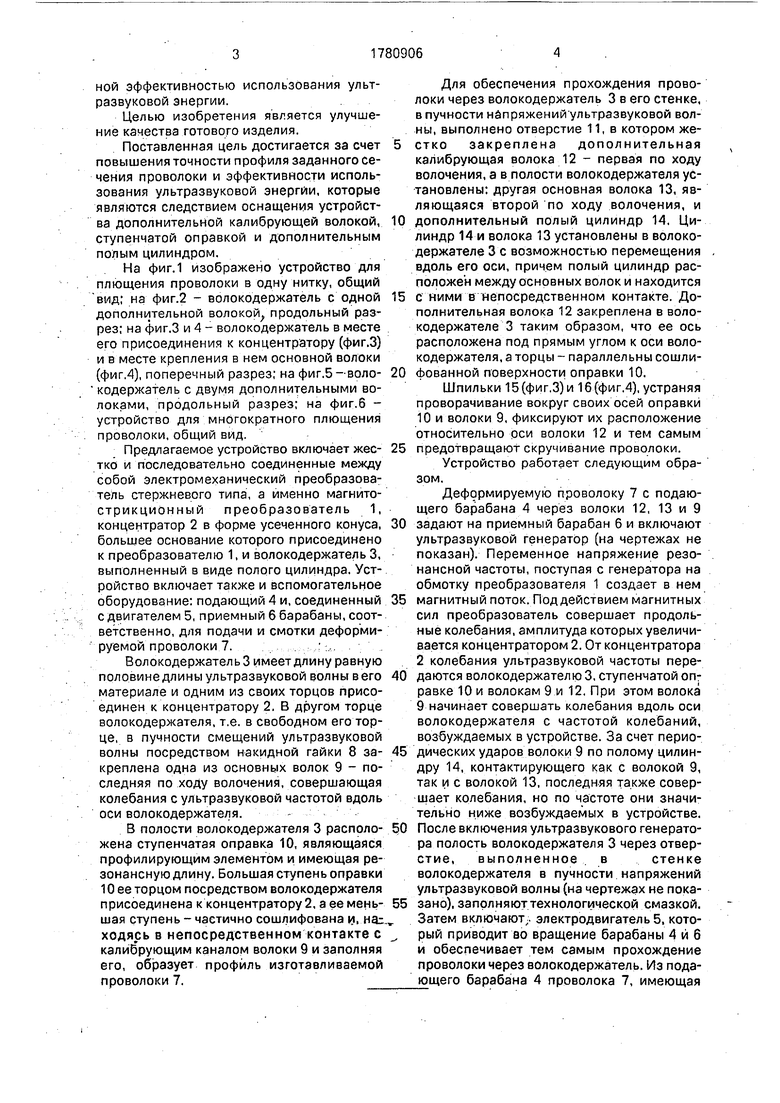

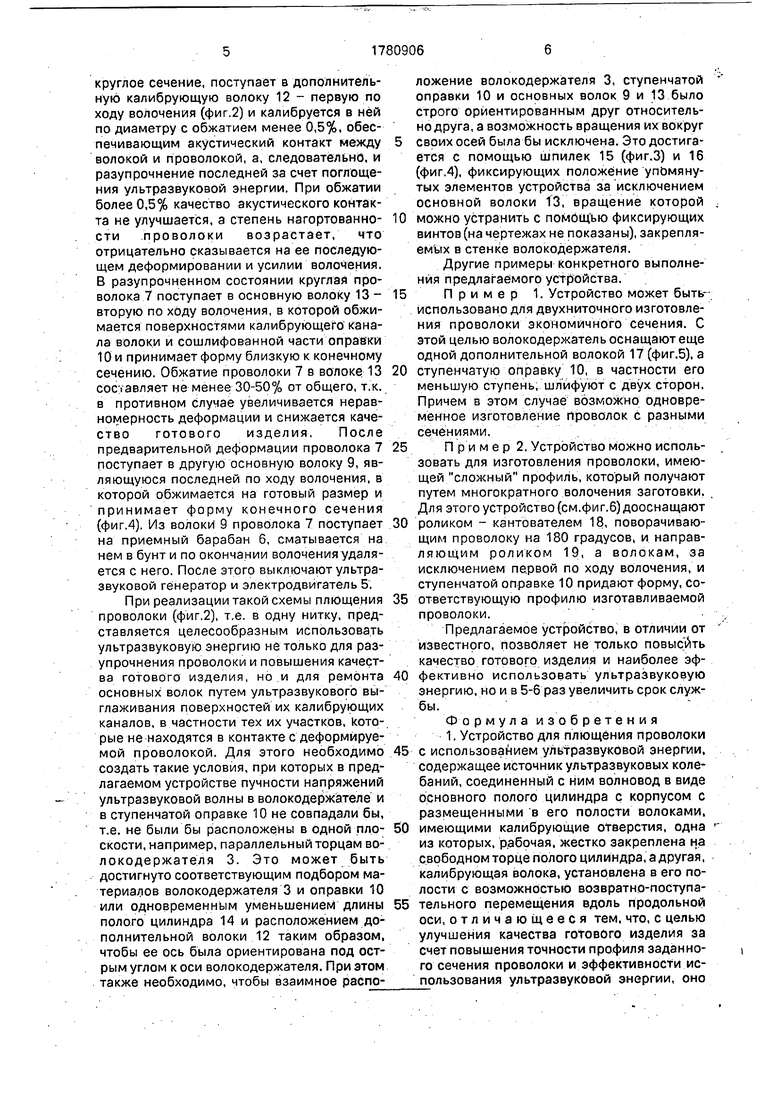

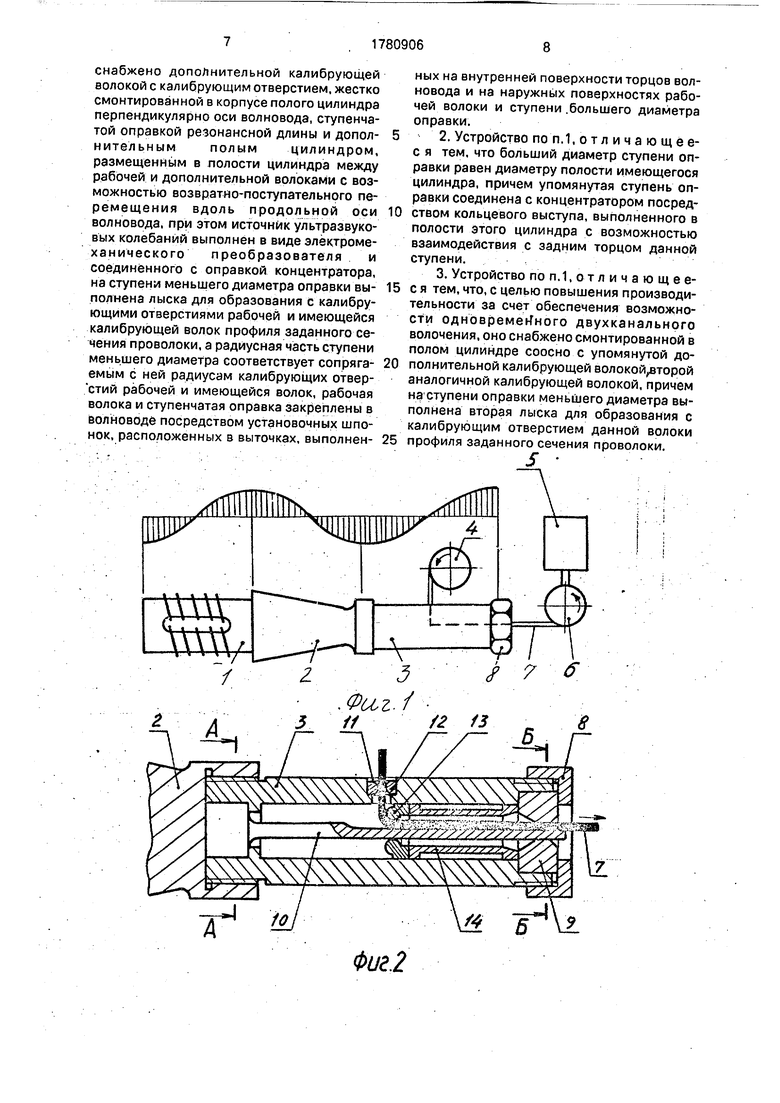

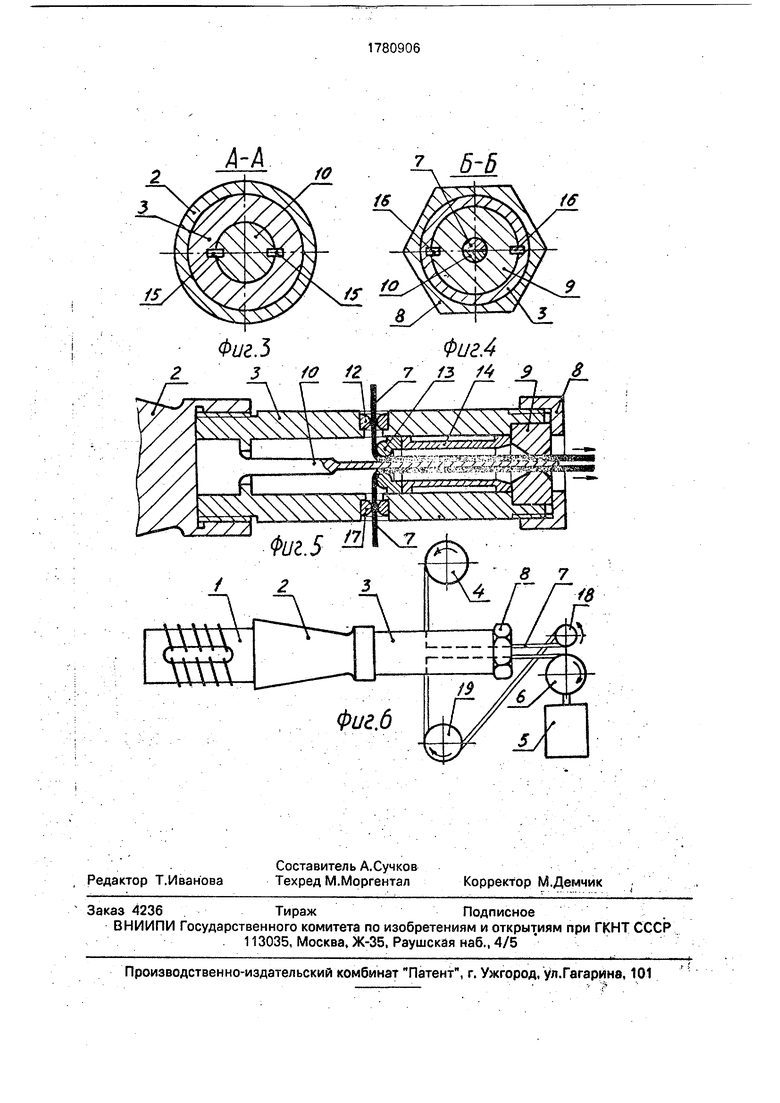

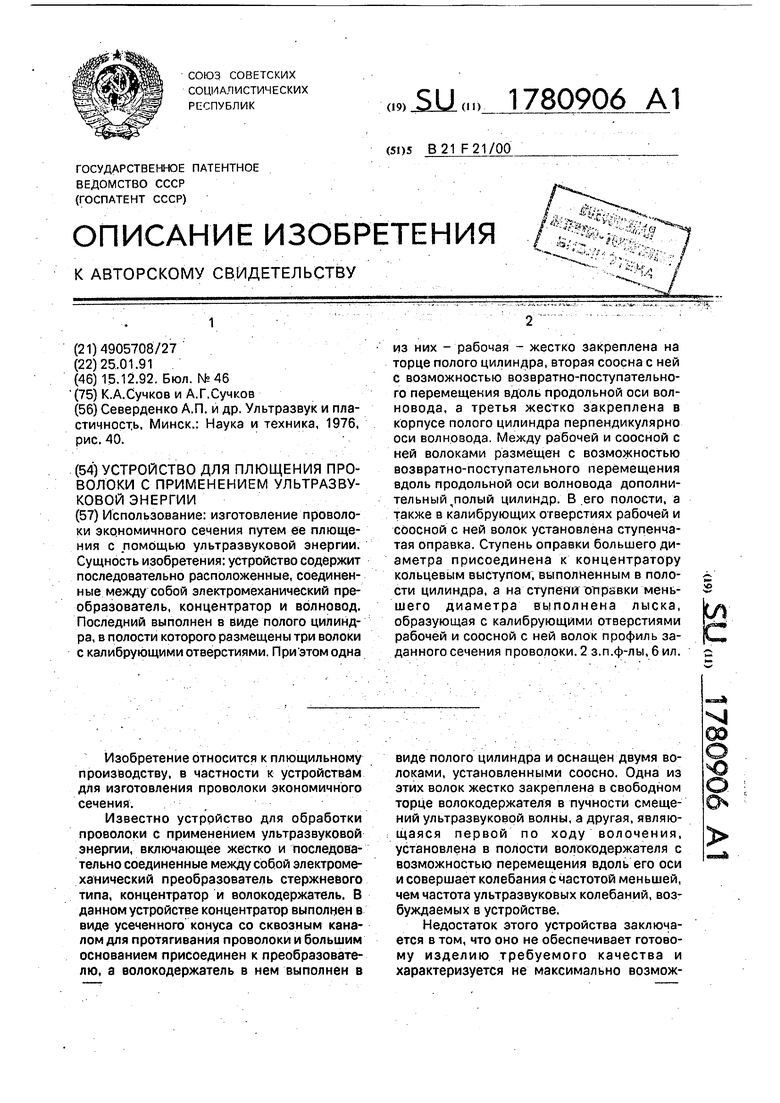

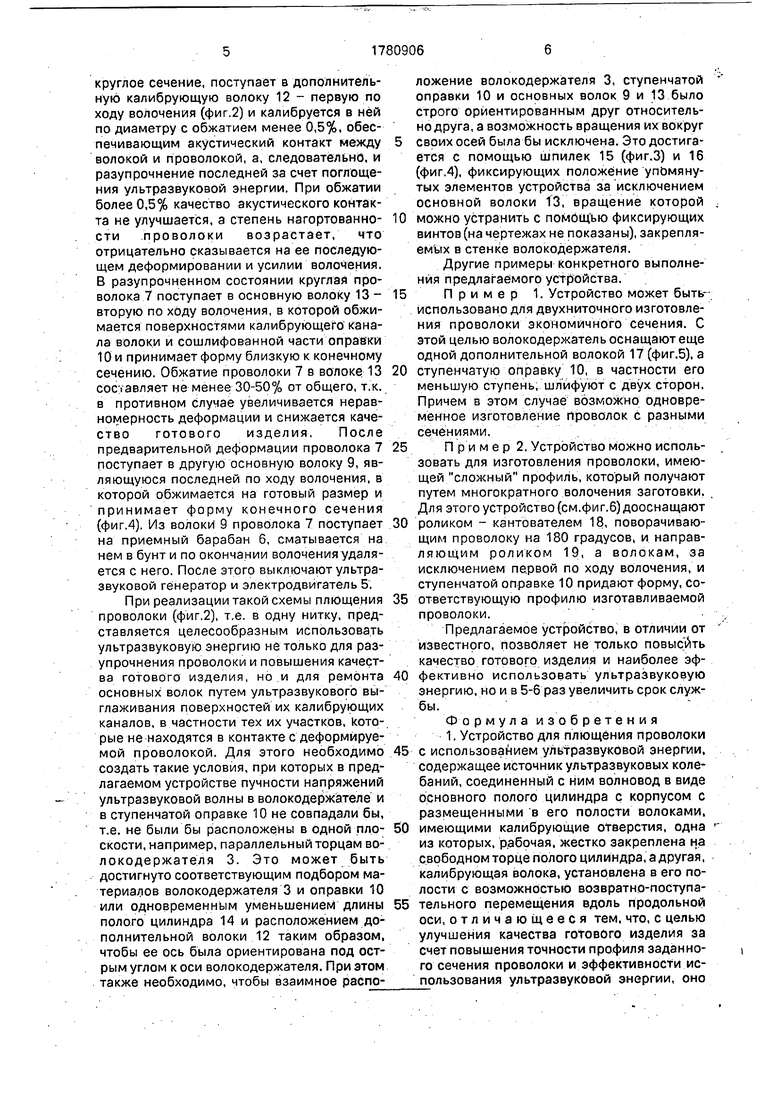

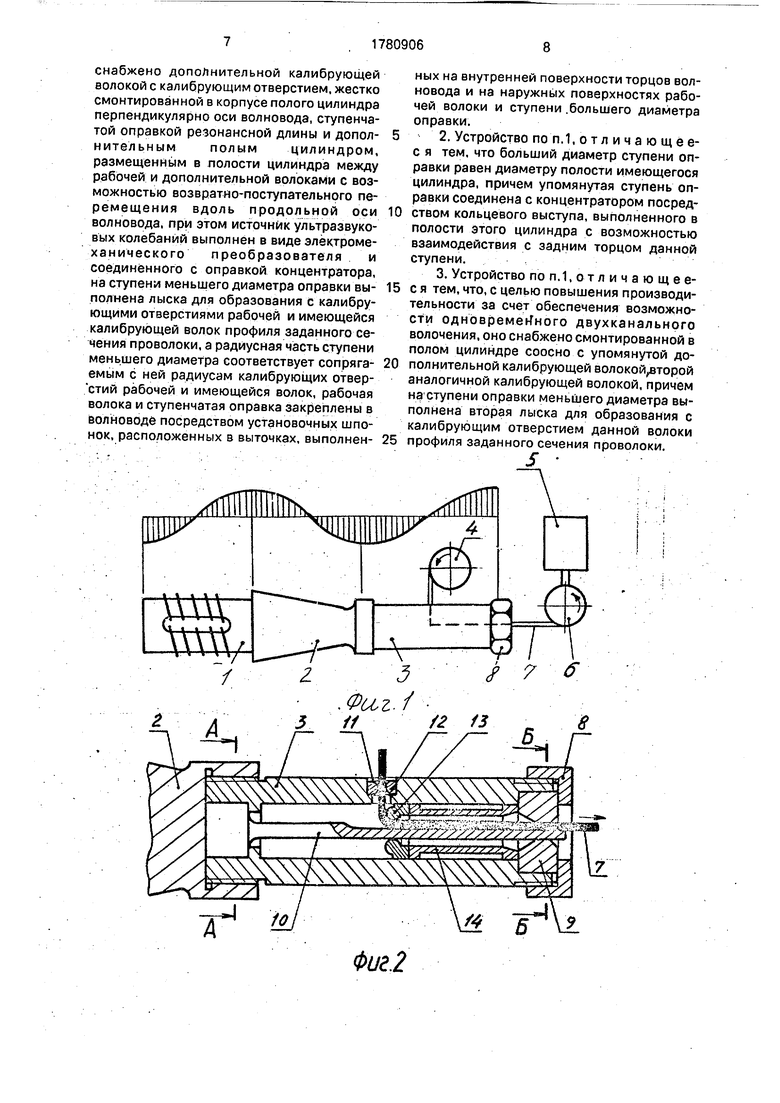

На фиг.1 изображено устройство для плющения проволоки в одну нитку, общий вид; на фиг.2 - волокодержатель с одной дополнительной волокой,, продольный разрез; на фиг.З и 4 - волокодержатель в месте его присоединения к концентратору (фиг.З) и в месте крепления в нем основной волоки (фиг.4), поперечный разрез; на фиг.5 - воло- кодержатель с двумя дополнительными волоками, продольный разрез; на фиг.6 - устройство для многократного плющения проволоки, общий вид.

Предлагаемое устройство включает жес- тко и последовательно соединенные между собой электромеханический преобразователь стержневого типа, а именно магнито- стрикционный преобразователь 1, концентратор 2 в форме усеченного конуса, большее основание которого присоединено к преобразователю 1, и волокодержатель 3, выполненный в виде полого цилиндра. Устройство включает также и вспомогательное оборудование: подающий 4 и, соединенный с двигателем 5, приемный 6 барабаны, соответственно, для подачи и смотки деформируемой проволоки 7.

Волокодержатель 3 имеет длину равную половине длины ультразвуковой волны в его материале и одним из своих торцов присоединен к концентратору 2. В другом торце волокодержателя, т.е. в свободном его торце, в пучности смещений ультразвуковой волны посредством накидной гайки 8 за- креплена одна из основных волок 9 - последняя по ходу волочения, совершающая колебания с ультразвуковой частотой вдоль оси волокодержателя.

В полости волокодержателя 3 располо- жена ступенчатая оправка 10, являющаяся профилирующим элементом и имеющая резонансную длину. Большая ступень оправки 10 ее торцом посредством волокодержателя присоединена к концентратору 2, а ее мень- шая ступень - частично сошлифована и, наг ходясь в непосредственном контакте с калибрующим каналом волоки 9 и заполняя его, образует профиль изготавливаемой проволоки 7.

Для обеспечения прохождения проволоки через волокодержатель 3 в его стенке, в пучности напряжений ультразвуковой волны, выполнено отверстие 11, в котором жестко закреплена дополнительная калибрующая волока 12 - первая по ходу волочения, а в полости волокодержателя установлены; другая основная волока 13, являющаяся второй по ходу волочения, и дополнительный полый цилиндр 14, Цилиндр 14 и волока 13 установлены в волоко- держателе 3 с возможностью перемещения вдоль его оси, причем полый цилиндр расположен между основных волок и находится с ними в непосредственном контакте. Дополнительная волока 12 закреплена в воло- кодержателе 3 таким образом, что ее ось расположена под прямым угпом к оси волокодержателя, а торцы - параллельны сошли- Фованной поверхности оправки 10.

Шпильки 15(фиг,3)и 1б(фиг,4), устраняя проворачивание вокруг своих осей оправки 10 и волоки 9, фиксируют их расположение относительно оси волоки 12 и тем самым предотвращают скручивание проволоки.

Устройство работает следующим образом.

Деформируемую проволоку 7 с подающего барабана 4 через волоки 12, 13 и 9 задают на приемный барабан 6 и включают ультразвуковой генератор (на чертежах не показан). Переменное напряжение резонансной частоты, поступая с генератора на обмотку преобразователя 1 создает в нем магнитный поток. Поддействием магнитных сил преобразователь совершает продольные колебания, амплитуда которых увеличивается концентратором 2. От концентратора 2 колебания ультразвуковой частоты передаются волокодержателю 3, ступенчатой оправке 10 и волокам 9 и 12. При этом волока 9 начинает совершать колебания вдоль оси волокодержателя с частотой колебаний, возбуждаемых в устройстве. За счет периодических ударов волоки 9 по полому цилиндру 14, контактирующего как с волокой 9, так и с волокой 13, последняя также совершает колебания, но по частоте они значительно ниже возбуждаемых в устройстве. После включения ультразвукового генератора полость волокодержателя 3 через отверстие, выполненное встенке волокодержателя в пучности напряжений ультразвуковой волны (на чертежах не показано), заполняют технологической смазкой. Затем включают, электродвигатель 5, который приводит во вращение барабаны 4 и 6 и обеспечивает тем самым прохождение проволоки через волокодержатель. Из подающего барабана 4 проволока 7, имеющая

круглое сечение, поступает в дополнительную калибрующую волоку 12 - первую по ходу волочения (фиг.2) и калибруется в ней по диаметру с обжатием менее 0,5%. обеспечивающим акустический контакт между волокой и проволокой, а, следовательно, и разупрочнение последней за счет поглощения ультразвуковой энергии. При обжатии более 0,5% качество акустического контакта не улучшается, а степень нагортованно- сти проволоки возрастает, что отрицательно сказывается на ее последующем деформировании и усилии волочения. В разупрочнением состоянии круглая проволока 7 поступает в основную волоку 13 - вторую по ходу волочения, в которой обжимается поверхностями калибрующего канала волоки и сошлифованной части оправки 10 и принимает форму близкую к конечному сечению. Обжатие проволоки 7 в волоке 13 составляет не менее 30-50% от общего, т.к. в противном случае увеличивается неравномерность деформации и снижается качество готового изделия. После предварительной деформации проволока 7 поступает в другую основную волоку 9, являющуюся последней по ходу волочения, в которой обжимается на готовый размер и принимает форму конечного сечения (фиг.4). Из волоки1 9 проволока 7 поступает на приемный барабан 6, сматывается на нем в бунт и по окончании волочения удаляется с него. После этого выключают ультразвуковой генератор и электродвигатель 5.

При реализации такой схемы плющения проволоки (фиг.2), т.е. в одну нитку, представляется целесообразным использовать ультразвуковую энергию не только для разупрочнения проволоки и повышения качества готового изделия, но и для ремонта основных волок путем ультразвукового выглаживания поверхностей их калибрующих каналов, в частности тех их участков, которые не находятся в контакте с деформируемой проволокой. Для этого необходимо создать такие условия, при которых в предлагаемом устройстве пучности напряжений ультразвуковой волны в волокодержателе и в ступенчатой оправке 10 не совпадали бы, т.е. не были бы расположены в одной плоскости, например, параллельныйторцам во- локодержателя 3. Это может быть достигнуто соответствующим подбором материалов волокодержателя 3 и оправки 10 или одновременным уменьшением длины полого цилиндра 14 и расположением дополнительной волоки 12 таким образом, чтобы ее ось была ориентирована под острым углом к оси волокодержателя. При этом также необходимо, чтобы взаимное расположение волокодержателя 3, ступенчатой оправки 10 и основных волок 9 и 13 было строго ориентированным друг относительно друга, а возможность вращения их вокруг

своих осей была бы исключена. Это достигается с помощью шпилек 15 (фиг.З) и 16 (фиг.4), фиксирующих положение упомянутых элементов устройства за исключением основной волоки 13, вращение которой

0 можно устранить с помощью фиксирующих винтов (на чертежах не показаны), закрепляемых в стенке волокодержателя.

Другие примеры конкретного выполнения предлагаемого устройства.

5Пример 1. Устройство может бытьиспользовано для двухниточного изготовления проволоки экономичного сечения. С этой целью волокодержатель оснащают еще одной дополнительной волокой 17 (фиг.5), а

0 ступенчатую оправку 10, в частности его меньшую ступень, шлифуют с двух сторон. Причем в этом случае возможно одновременное изготовление проволок с разными сечениями.

5 П р и м е р 2. Устройство можно использовать для изготовления проволоки, имеющей сложный профиль, который получают путем многократного волочения заготовки. Для этого устройство (см.фиг.6) дооснащают

0 роликом - кантователем 18, поворачивающим проволоку на 180 градусов, и направляющим роликом 19, а волокам, за исключением первой по ходу волочения, и ступенчатой оправке 10 придают форму, со5 ответствующую профилю изготавливаемой проволоки.

Предлагаемое устройство, в отличии от известного, позволяет не только повысить качество готового изделия и наиболее эф0 фективно использовать ультразвуковую энергию, но и в 5-6 раз увеличить срок службы.

Формула изобретения

1. Устройство для плющения проволоки

5 с использовайием ультразвуковой энергии, содержащее источник ультразвуковых колебаний, соединенный с ним волновод в виде основного полого цилиндра с корпусом с размещенными в его полости волоками,

0 имеющими калибрующие отверстия, одна из которых, рабочая, жестко закреплена на свободном торце полого цилиндра, а другая, калибрующая волока, установлена в его полости с возможностью возвратно-поступа5 тельного перемещения вдоль продольной оси, отличающееся тем, что, с целью улучшения качества готового изделия за счет повышения точности профиля заданного сечения проволоки и эффективности использования ультразвуковой энергии, оно

снабжено дополнительной калибрующей волокой с калибрующим отверстием, жестко смонтированной в корпусе полого цилиндра перпендикулярно оси волновода, ступенчатой оправкой резонансной длины и допол- нительным полым цилиндром, размещенным в полости цилиндра между рабочей и дополнительной волоками с возможностью возвратно-поступательного перемещения вдоль продольной оси волновода, при этом источник ультразвуковых колебаний выполнен в виде электромеханического преобразователя и соединенного с оправкой концентратора, на ступени меньшего диаметра оправки выполнена лыска для образования с калибрующими отверстиями рабочей и имеющейся калибрующей волок профиля заданного сечения проволоки, а радиусная часть ступени меньшего диаметра соответствует сопрягаемым с ней радиусам калибрующих отвер- стий рабочей и имеющейся волок, рабочая волока и ступенчатая оправка закреплены в волноводе посредством установочных шпонок, расположенных в выточках, выполненных на внутренней поверхности торцов волновода и на наружных поверхностях рабочей волоки и ступени .большего диаметра оправки.

2. Устройство по п.1, отл и ч а ю щее- с я тем, что больший диаметр ступени оправки равен диаметру полости имеющегося цилиндра, причем упомянутая ступень оправки соединена с концентратором посред0 ством кольцевого выступа, выполненного в полости этого цилиндра с возможностью взаимодействия с задним торцом данной ступени.

3. Устройство поп.1,отличающее5 с я тем, что, с целью повышения производительности за счет обеспечения возможности одновременного двухканального волочения, оно снабжено смонтированной в полом цилиндре соосно с упомянутой до0 полнительной калибрующей волокой дторой аналогичной калибрующей волокой, причем на ступени оправки меньшего диаметра выполнена вторая лыска для образования с калибрующим отверстием данной волоки профиля заданного сечения проволоки.

Использование: изготовление проволоки экономичного сечения путем ее плющения с помощью ультразвуковой энергии. Сущность изобретения: устройство содержит последовательно расположенные, соединенные между собой электромеханический преобразователь, концентратор и волновод. Последний выполнен в виде полого цилиндра, в полости которого размещены три волоки с калибрующими отверстиями. При этом одна из них - рабочая - жестко закреплена на торце полого цилиндра, вторая соосна с ней с возможностью возвратно-поступательного перемещения вдоль продольной оси волновода, а третья жестко закреплена в корпусе полого цилиндра перпендикулярно оси волновода Между рабочей и соосной с ней волоками размещен с возможностью возвратно-поступательного перемещения вдоль продольной оси волновода дополнительный,полый цилиндр. В его полости, а также в калибрующих отверстиях рабочей и соосной с ней волок установлена ступенчатая оправка. Ступень оправки большего диаметра присоединена к концентратору кольцевым выступом, выполненным в полости цилиндра, а на ступени оправки меньшего диаметра выполнена лыска, образующая с калибрующими отверстиями рабочей и соосной с ней волок профиль заto С данного сечения проволоки, 2 з.п.ф-лы, 6 ил.

Фиг.2

Фиг.5

5-6

ff

Фиг.4

/3 /4 9

| Северденко А.П | |||

| и др | |||

| Ультразвук и пластичность, Минск.: Наука и техника, 1976, рис | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1992-12-15—Публикация

1991-01-25—Подача