(54) УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения металла | 1982 |

|

SU1569044A2 |

| Устройство для волочения труб с наложением на инструмент ультразвуковых колебаний | 1979 |

|

SU1014620A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ С ПРИМЕНЕНИЕМ РАДИАЛЬНЫХ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2004 |

|

RU2271889C1 |

| Устройство для волочения с ультразвуком | 1990 |

|

SU1773524A1 |

| Устройство для волочения металла через две волоки,колеблющиеся с ультразвуковой частотой вдоль оси волочения в противоположных фазах | 1977 |

|

SU753515A1 |

| Устройство для плющения проволоки с использованием ультразвуковой энергии | 1991 |

|

SU1780906A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОТЕКУЧЕЙ СРЕДЫ ЭНЕРГИЕЙ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2007 |

|

RU2323887C1 |

| Устройство для волочения металла | 1990 |

|

SU1801645A1 |

| Устройство для волочения металла с наложением на инструмент ультразвуковых колебаний | 1988 |

|

SU1614878A1 |

| Акустический волновод для волочения металла с применением ультразвуковых колебаний | 1982 |

|

SU1079329A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для волочения. Известно устройство для волочения проволоки с применением ультразвука (УЗ), в котором на волоку накладывают продольные УЗ-колебания (УЗК), распротраняющиеся параллельно оси волочения (1. Незначительное обжатие металла, использование только одного излучающего TOfxца .УЗ-преобразователя, т. е. 50% УЗ-энергии, а также наличие в преобразователе и в волноводно-излучающей системе сквозного канала для протягивания металла, снижающего добротность всей акустической системы, являются недостатками данного уст-, ройства. Известно и другое устройство для волочения металла с применением УЗК, в котором УЗ-энергия преобразователя используется полностью, так как к каждому из его излучающих торцов присоединена волноводно-излучающая система с расположенной в ней волокой 2 К недостаткам этого устройства относятся выполнение в акустической системе сквозного канала и расположение волок одна от другой на расстоянии в 1,5 Д-, где Л - длина УЗ-волны, что требует такой же длины заострения конца заготовки (примерно 400 мм для частоты 19,5 кГц). Известно также устройство для волочения металла через две волоки с применением УЗ, содержащее УЗ-преобразователь стержневого типа (далее преобразователь), два волокодержателя (волиоводно-излучающая система), соосно присоединенные к излучающим торцам преобразователя, и две волоки, колеблющиеся вдоль оси волочен я в противоположных фазах. Каждый волЬкодержатель в этом устройстве состоит из двух полых усеченных конусов, вставлён||ых один в другой и с одной стороны жестко скрепленных между собой. Причем с преобразователем соединяется свободный торец наружного конуса, а волока закрепится на свободном торце внутреннего конуса 3. Данное устройство имеет существенные недостатки как в акустической системе, так и в своей конструкции. Для протягивания металла в преобразователе выполнен сквозной канал, наличие которого снижает добротность всей акустической системы, усложняет ее изготовление и резко ограничивает но диаметру сортамент обрабатываемых изде ЛИЙ. В акустическом контакте с волокодержателями находится менее 50% излучающей поверхности преобразователя, в результате чего не вся УЗ-энергия преобразователя поступает в волокодержатели. Причем большая часть УЗ-энергии, поступившей в волокодержатели, при дальнейшей ее передаче к волокам рассеивается (теряется), так как соединение наружных и внутренних конусов волокодержателей между собой при помощи резьбы не обеспечивает качественного акустического контакта между ними. Большая длина заострения концов заготовок {примерно 250 мм для частоты 19,5 кГц), определяемая длиной волокодержателя О/2Л) и расстоянием между.волоками (), увеличивает отходы металла. Кроме того, данное устройство, обладающее большой металлоемкостью и габаритами, предназначено для волочения металла в одну нитку,, в то время как на современных волочильных станах, в частности на трубоволочильных, процесс волочения осуществляется в 2-3 нитки.

Цель изобретения -т увеличение выхода годного и уменьшение габаритных размеров устройства при повышении его производительности и качества очистки металла на участке между волоками.

Поставленная цель достигается тем, что волокодержатели выполнены в виде прямоугольных параллелепипедов, полость волокодержателей размещена в центре большей грани, к преобразователю присоединена средняя грань, а волоки закреплены в меньших гранях.

Кроме того, полость выполнена сквозной и в виде цилиндрического отверстия диаметром, равным восьмой части длины продольной УЗ-волны в материале волокодержателя, при этом расстояния от края отверстия до средних и меньших граней волокодержателя составляют соответственно (0,48-0,62) d и (0,085-0,2) а,где d - диаметр отверстия.

Целесообразно к излучающему торцу преобразователя присодинять по меньшей мере два волокодержателя.

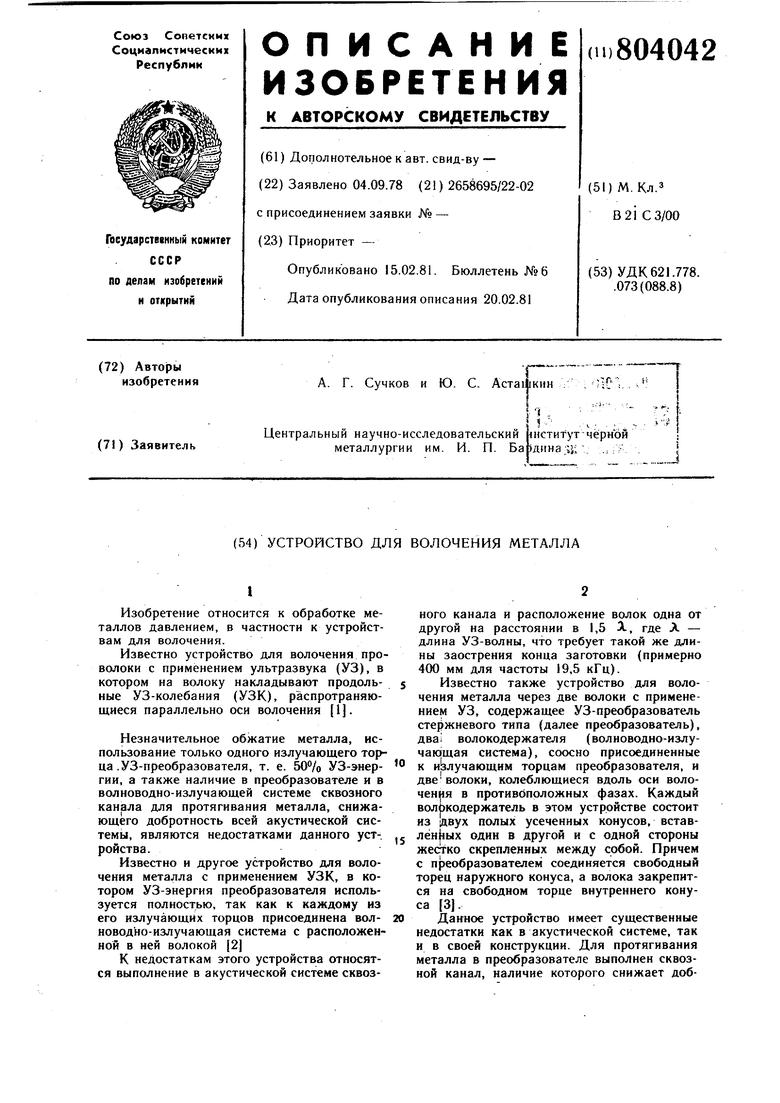

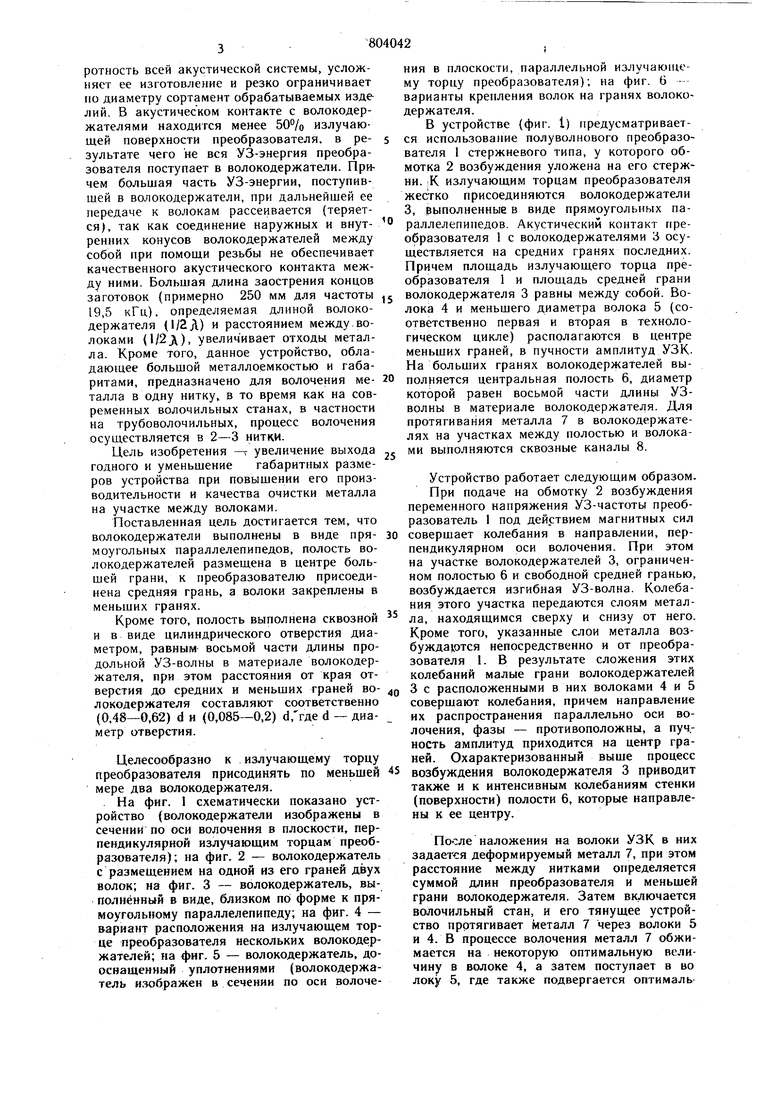

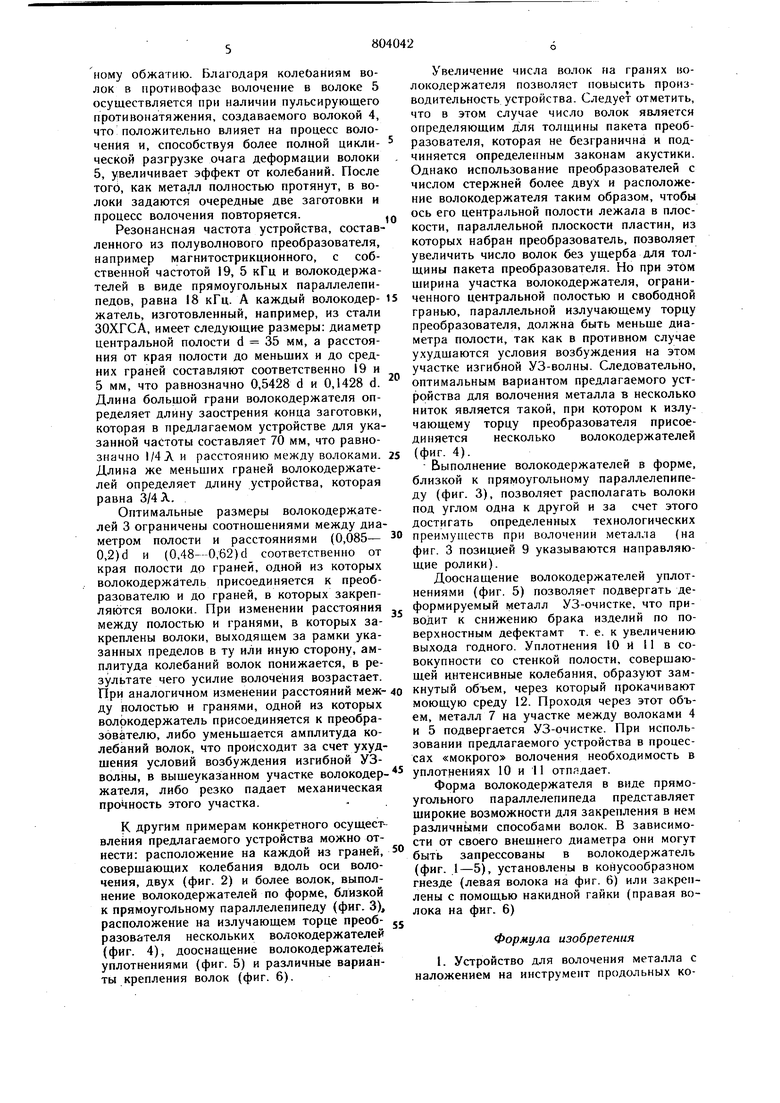

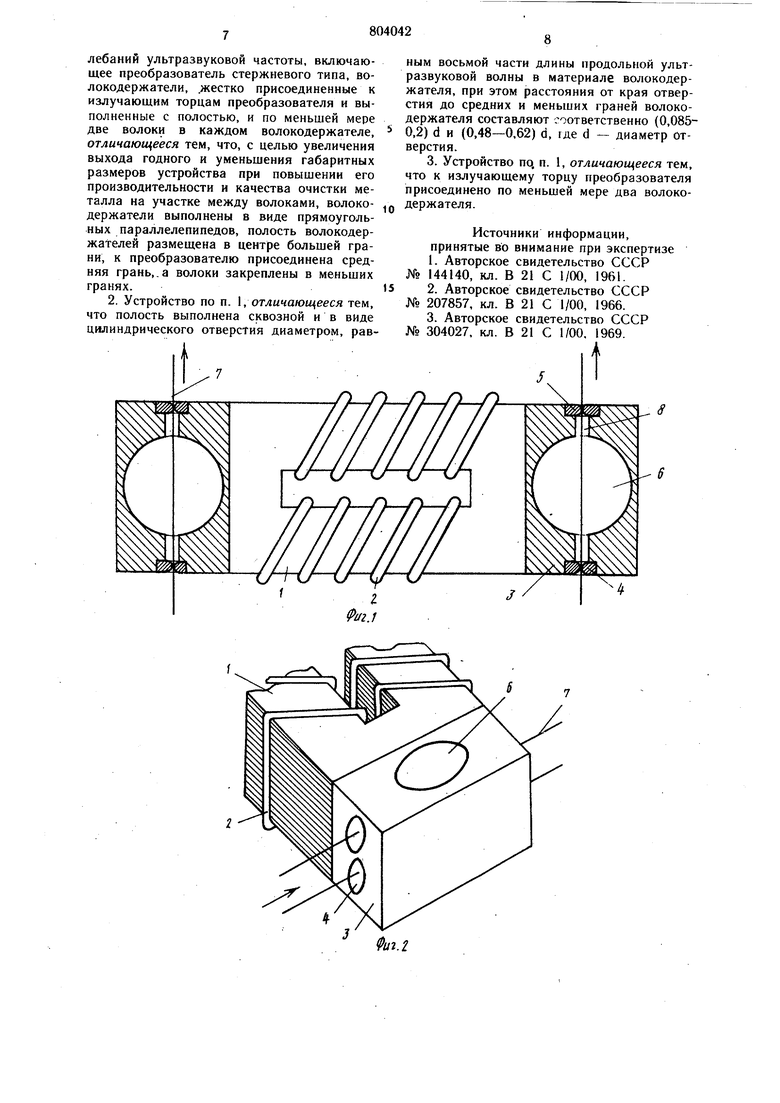

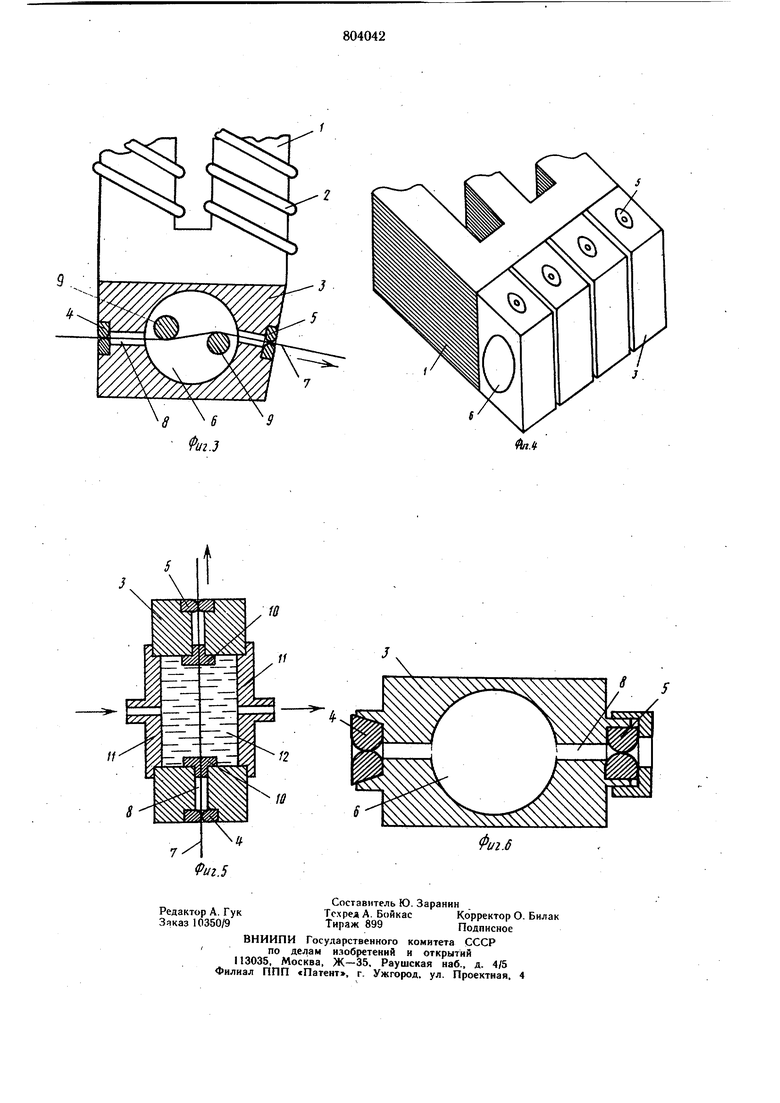

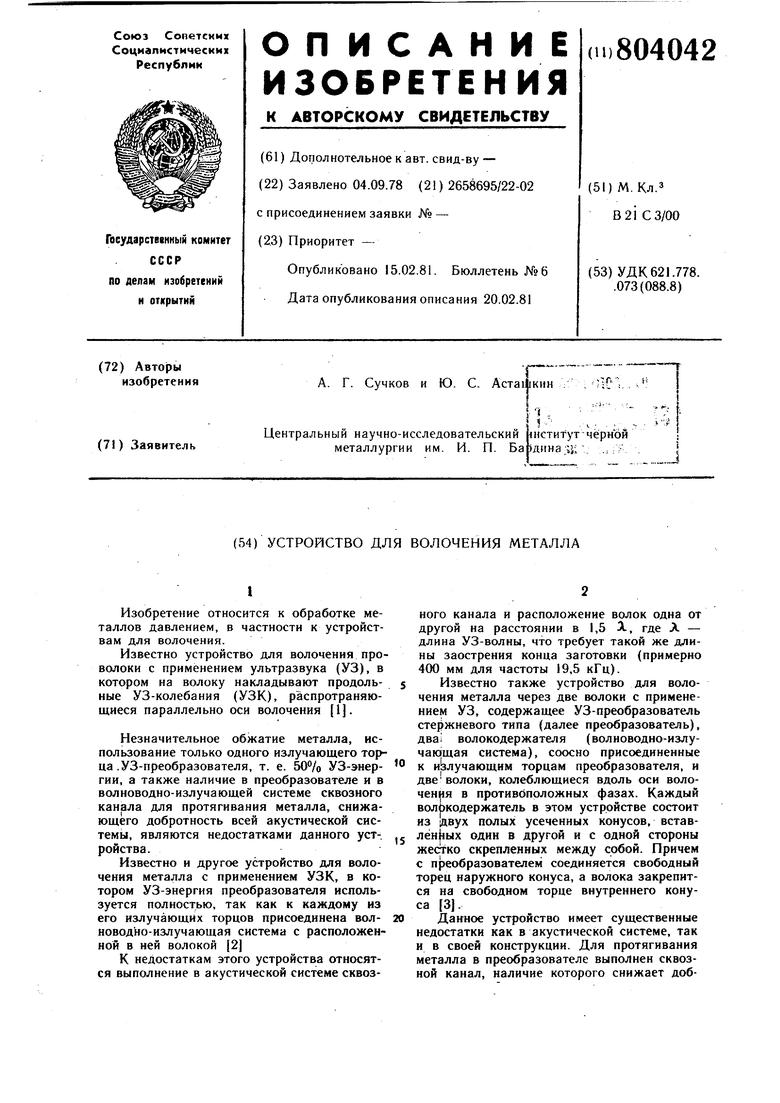

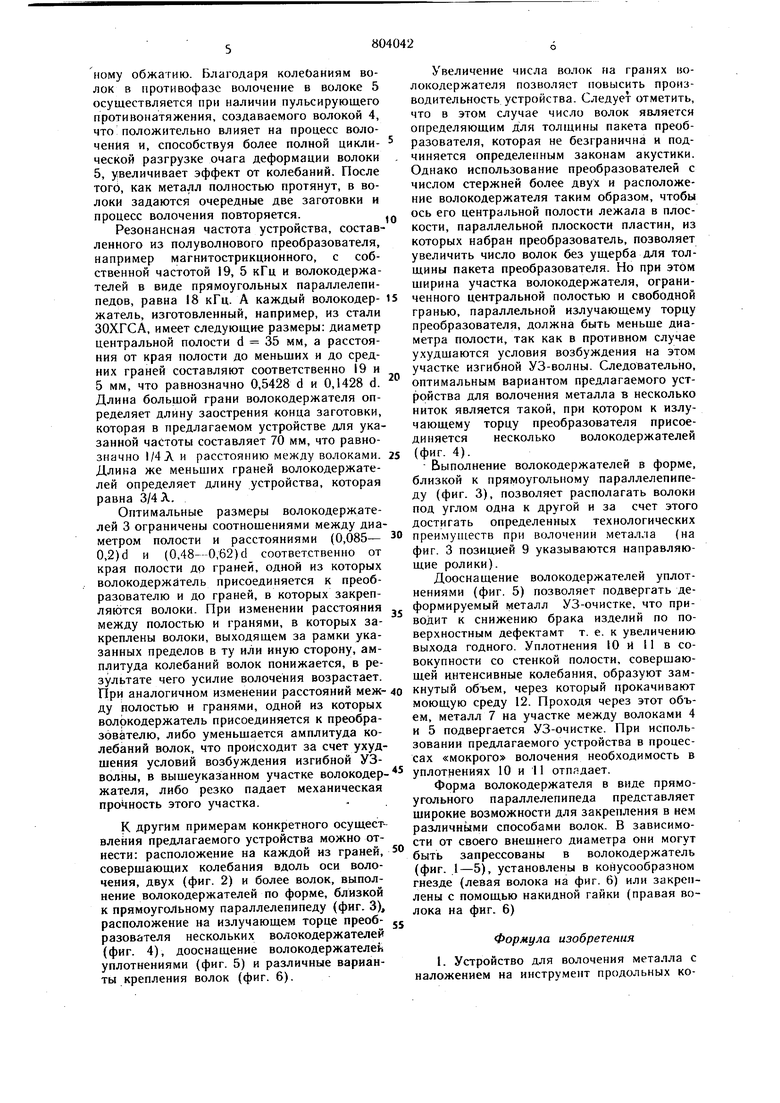

На фиг. 1 схематически показано устройство (волокодержатели изображены в сечений по оси волочения в плоскости, перпендикулярной излучающим торцам преобразователя); на фиг. 2 - волокодержатель с размещением на одной из его граней двух волок; на фиг. 3 - волокодержатель, выполненный в виде, близком по форме к прямоугольному параллелепипеду; на фиг. 4 - вариант расположения на излучающем торце преобразователя нескольких волокодержателей; на фиг. 5 - волокодержатель, дооснащенный уплотнениями (волокодержатель изображен в сечении по оси волочения в плоскости, параллельной излучающему торцу преобразователя); на фиг. 6 варианты крепления волок на гранях волокодержателя.

В устройстве (фиг. 1) предусматривается использование полуволнового преобразователя 1 стержневого типа, у которого обмотка 2 возбуждения уложена на его стержни. :К излучающим торцам преобразователя жестко присоединяются волокодержатели 3, выполненные в виде прямоугольных параллелепипедов. Акустический контакт преобразователя 1 с волокодержателями 6 осуществляется на средних гранях последних. Причем площадь излучающего торца преобразователя 1 и площадь средней грани волокодержателя 3 равны между собой. Волока 4 и меньшего диаметра волока 5 (соответственно первая и вторая в технологическом цикле) располагаются в центре меньших граней, в пучности амплитуд УЗК. На больших гранях волокодержателей выполняется центральная полость 6, диаметр которой равен восьмой части длины УЗволны в материале волокодержателя. Для протягивания металла 7 в волокодержателях на участках между полостью и волоками выполняются сквозные каналы 8.

Устройство работает следующим образом.

При подаче на обмотку 2 возбуждения переменного напряжения УЗ-частоты преобразователь 1 под действием магнитных сил совершает колебания в направлении, перпендикулярном оси волочения. При этом на участке волокодержателей 3, ограниченном полостью 6 и свободной средней гранью, возбуждается изгибная УЗ-волна. Колебания этого участка передаются слоям металла, находящимся сверху и снизу от него. Кроме того, указанные слои металла возбужда,отся непосредственно и от преобразователя 1. В результате сложения этих колебаний малые грани волокодержателей 3 с расположенными в них волоками 4 и 5 соверщают колебания, причем направление их распространения параллельно оси волочения, фазы - противоположны, а пучность амплитуд приходится на центр граней. Охарактеризованный выще процесс возбуждения волокодержателя 3 приводит также и к интенсивным колебаниям стенки (поверхности) полости 6, которые направлены к ее центру.

После наложения на волоки УЗК в них задается деформируемый металл 7, при этом расстояние между нитками определяется суммой длин преобразователя и меньшей грани волокодержателя. Затем включается волочильный стан, и его тянущее устройство протягивает металл 7 через волоки 5 и 4. В процессе волочения металл 7 обжимается на некоторую оптимальную величину в волоке 4, а затем поступает в во локу 5, где также подвергается оптималь ному обжатию. Благодаря колеОаниям волок в противофазс волочение в волоке 5 осуществляется при наличии пульсирующего противонатяжения, создаваемого волокой 4, что положительно влияет на процесс волоченИя и, способствуя более полной циклической разгрузке очага деформации волоки 5, увеличивает эффект от колебаний. После тогб, как металл полностью протянут, в волоки задаются очередные две заготовки и процесс волочения повторяется. Резонансная частота устройства, составленного из полуволнового преобразователя, например магнитострикционного, с собственной частотой 19, 5 кГц и волокодержателей в виде прямоугольных параллелепипедов, равна 18 кГц. А каждый волокодержатель, изготовленный, например, из стали ЗОХГСА, имеет следующие размеры: диаметр центральной полости d 35 мм, а расстояния от края полости до меньших и до средних граней составляют соответственно 19 и 5 мм, что равнозначно 0,5428 d и 0,1428 d. Длина больц ой грани волокодержателя определяет длину заострения конца заготовки, которая в предлагаемом устройстве для указанной частоты составляет 70 мм, что равнозначно 1/4 А и расстоянию между волоками. Длина же меньших граней волокодержателей определяет длину устройства, которая равна 3/4 Л. Оптимальные размеры волокодержателей 3 ограничены соотношениями между диаметром полости и расстояниями (0,085- 0,2) d и (0,48-0,62) d соответственно от края полости до граней, одной из которых волокодержйтель присоединяется к преобразователю и до граней, в которых закрепляются волоки. При изменении расстояния между полостью и гранями, в которых закреплены волоки, выходящем за рамки указанных пределов в ту или иную сторону, амплитуда колебаний волок понижается, в результате чего усилие волочения возрастает. При аналогичном изменении расстояний между полостью и гранями, одной из которых волокодержатель присоединяется к преобразователю, либо уменьшается амплитуда колебаний волок, что происходит за счет ухудшения условий возбуждения изгибной УЗволны, в вышеуказанном участке волокодержателя, либо резко падает механическая прочность этого участка. К другим примерам конкретного осуществления предлагаемого устройства можно отнести: расположение на каждой из граней, совершающих колебания вдоль оси волочения, двух (фиг. 2) и более волок, выполнение волокодержателей по форме, близкой к прямоугольному параллелепипеду (фиг. 3), расположение на излучающем торце преобразователя нескольких волокодержателей (фиг. 4), дооснащение волокодержателей уплотнениями (фиг. 5) и различные варианты крепления волок (фиг. 6). Увеличение числа волок на гранях иолокодержателя позволяет повысить производительность устройства. Следует отметить, что в этом случае число волок является определяющим для толщины пакета преобразователя, которая не безгранична и подчиняется определенным законам акустики. Однако использование преобразователей с числом стержней более двух и расположение волокодержателя таким образом, чтобы ось его центральной полости лежала в плоскости, параллельной плоскости пластин, из которых набран преобразователь, позволяет увеличить число волок без ущерба для толщины пакета преобразователя. Но при этом ширина участка волокодержателя, ограниченного центральной полостью и свободной гранью, параллельной излучающему торцу преобразователя, должна быть меньше диаметра полости, так как в противном случае ухудшаются условия возбуждения на этом участке изгибной УЗ-волны. Следовательно, оптимальным вариантом предлагаемого устройства для волочения металла в несколько ниток является такой, при котором к излучающему торцу преобразователя присоединяется несколько волокодержателей (фиг. 4). Выполнение волокодержателей в форме, близкой к прямоугольному параллелепипеду (фиг. 3), позволяет располагать волоки под углом одна к другой и за счет этого достигать определенных технологических преимуществ при волочении металла (на фиг. 3 позицией 9 указываются направляющие ролики). Дооснащение волокодержателей уплотнениями (фиг. 5) позволяет подвергать деформируемый металл УЗ-очистке, что приводит к снижению брака изделий по поверхностным дефектамт т. е. к увеличению выхода годного. Уплотнения 10 И 11 в совокупности со стенкой полости, совершающей интенсивные колебания, образуют замкнутый объем, через который прокачивают моющую среду 12. Проходя через этот объем, металл 7 на участке между волоками 4 и 5 подвергается УЗ-очистке. При использовании предлагаемого устройства в процессах «мокрого волочения необходимость в уплотнениях 10 и 11 отпадает. Форма волокодержателя в виде прямоугольного параллелепипеда представляет широкие возможности для закрепления в нем различными способами волок. В зависимости от своего внешнего диаметра они могут быть запрессованы в волокодержатель (фиг. .1-5), установлены в конусообразном гнезде (левая волока на фиг. 6) или закрепены с помощью накидной гайки (правая воока на фиг. 6) Формула изобретения . Устройство для волочения металла с наложением на инструмент продольных колебаний ультразвуковой частоты, включающее преобразователь стержневого типа, волокодержатели, .жестко присоединенные к излучающим торцам преобразователя и выполненные с полостью, и по меньшей мере две волоки в каждом волокодержателе, отличающееся тем, что, с целью увеличения выхода годного и уменьшения габаритных размеров устройства при повышении его производительности и качества очистки металла на участке между волоками, волокодержатели выполнены в виде прямоугольных параллелепипедов, полость волокодержаТелей размещена в центре большей грани, к преобразователю присоединена средняя грань,.а волоки закреплены в меньших гранях. 2. Устройство по п. , отличающееся тем, что полость выполнена сквозной и в виде цилиндрического отверстия диаметром, pasным восьмой части длины продольной ультразвуковой волны в материале волокодержателя, при этом расстояния от края отверстия до средних и меньших граней волокодержателя составляют соответственно (0,0850,2) d и (0,48-0,62) d, где d - диаметр отверстия. 3. Устройство по, п. 1, отличающееся тем, что к излучающему торцу преобразователя присоединено по меньшей мере два волокодержателя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 144140, кл. В 21 С 1/00, 1961. 2.Авторское свидетельство СССР № 207857, кл. В 21 С 1/00, 1966. 3.Авторское свидетельство СССР Яо 304027, кл. В 21 С 1/00. 1969.

ui.J

Авторы

Даты

1981-02-15—Публикация

1978-09-04—Подача