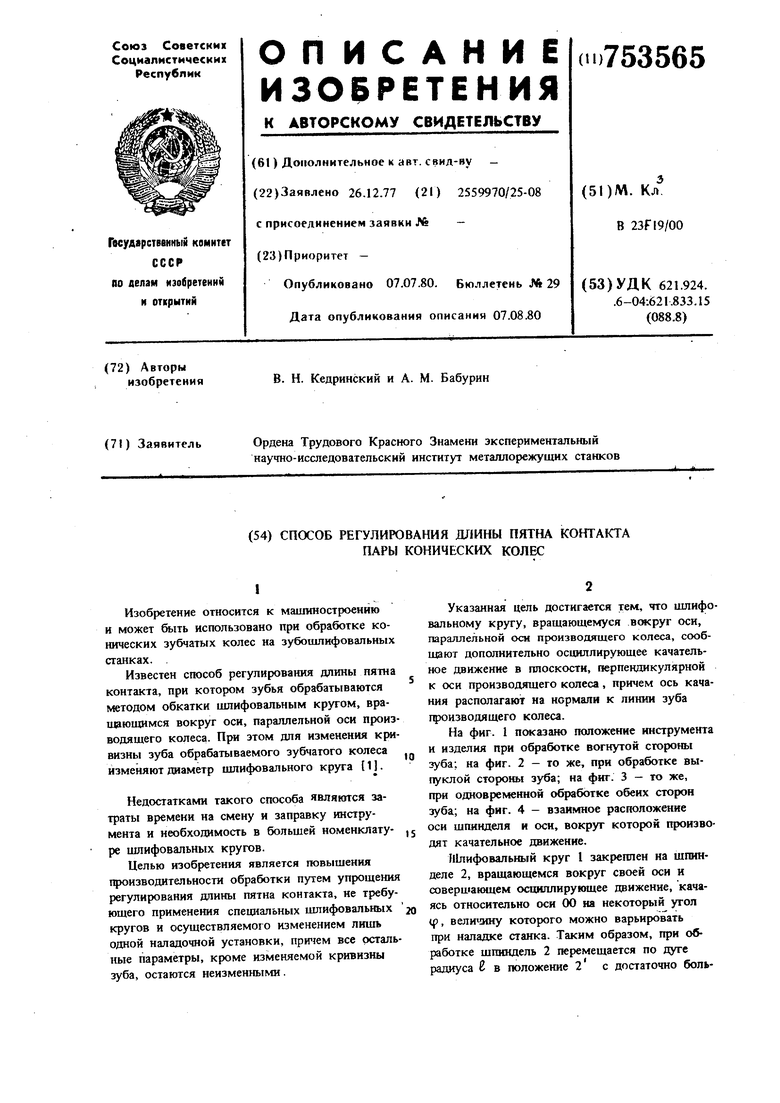

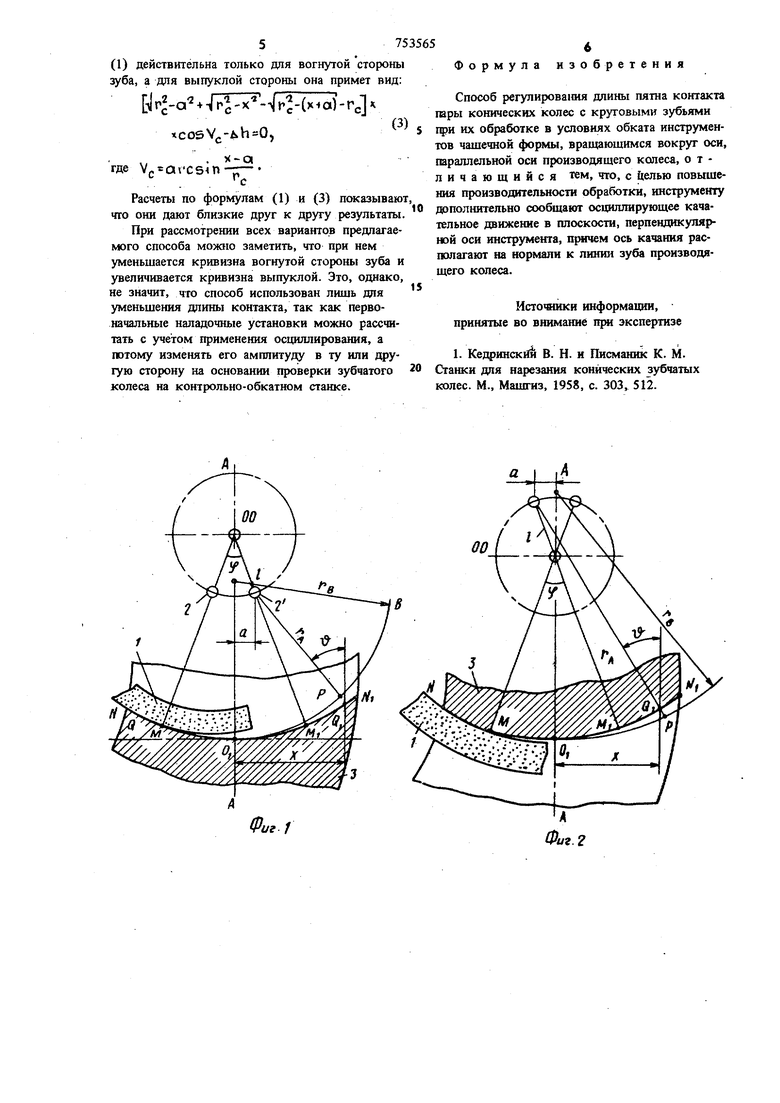

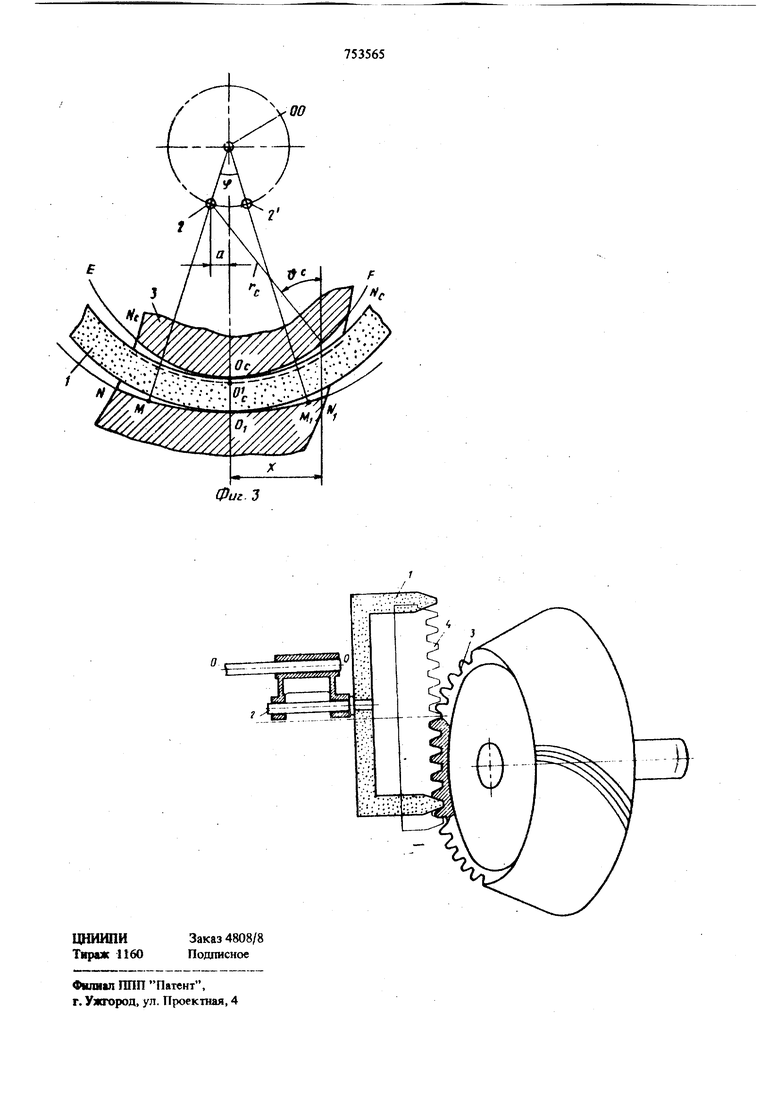

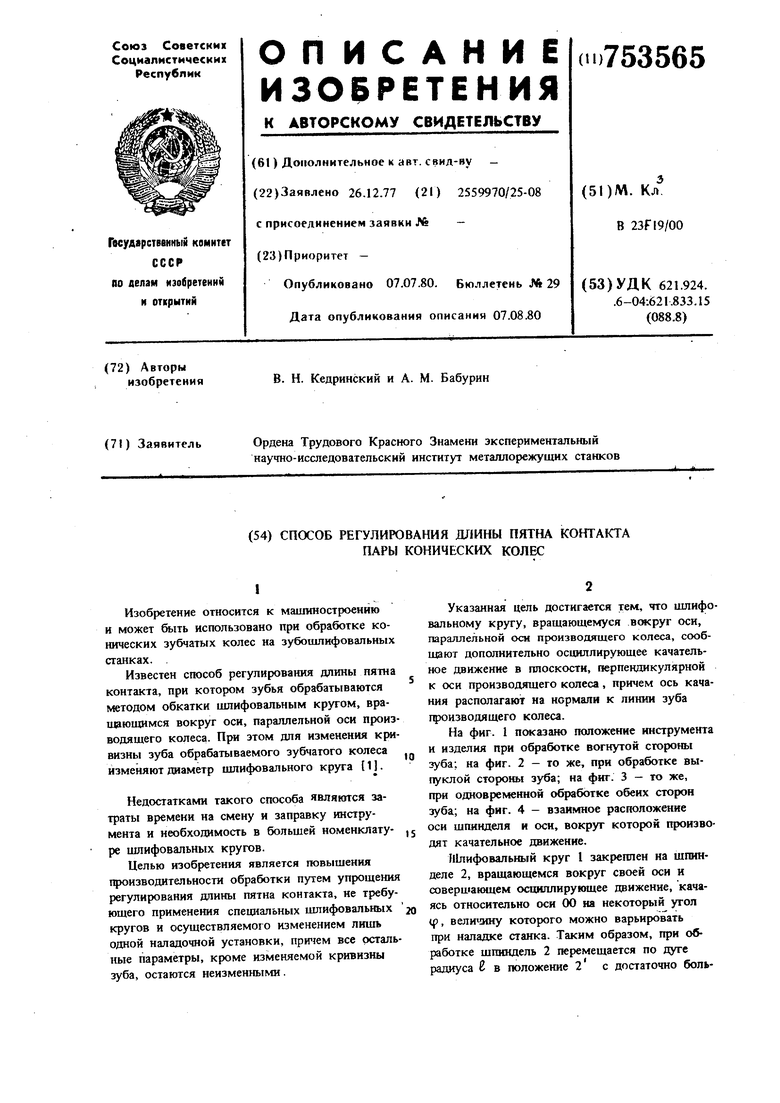

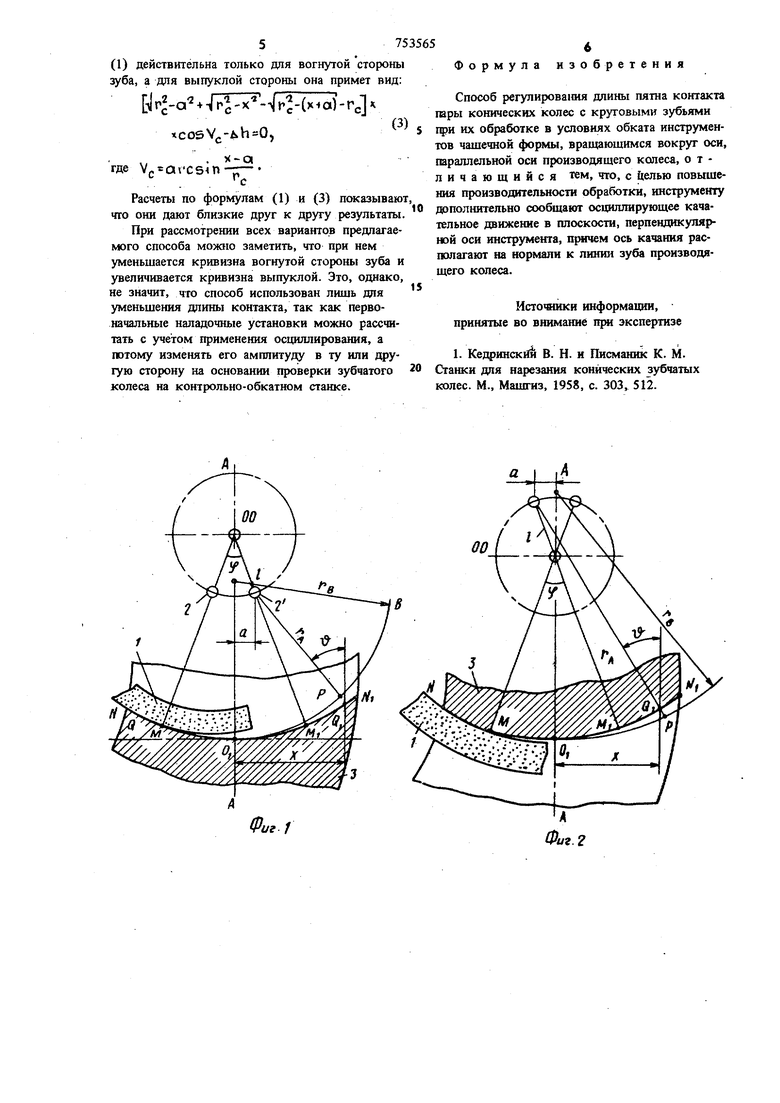

(54) СПОСОБ РЕГУЛИЮВАНИЯ ДЛИНЫ ПЯТНА КОНТАКТА Изобретение относится к машиностроению и может быть использовано при обработке конических зубчатых колес на зубошлнфовальных станках. Известен способ регулирования длины пятна контакта, при котором зубья обрабатываются методом обкатки шлифовальным кругом, вращающимся вокруг оси, параллельной оси произ водящего колеса. При этом для изменения кри визны зуба обрабатываемого зубчатого колеса изменяют диаметр шлифовального круга 1). Недостатками такого способа являются затраты времени на смену и заправку инструмента и необходимость в большей номенклатуре шлифовальных кругов. Целью изобретения является повышения щюизводительности обработки путем упрощения регулирования длины пятна контакта, не требующего применения специальных шлифовальных кругов и осуществляемого изменением лшш одной наладочной установки, npHieM все осталь ные параметры, кроме изменяемой кривизны зуба, остаются неизменными. ПАРЫ КОНИЧЕСКИХ КОЛЕС Указанная цель достигается тем, что шлифовальному кругу, вращающемуся вокруг осн, параллельной оси производящего колеса, сообщают дополнительно осциллирующее качательное движение в плоскости, перпендикулярной к осн производящего колеса, причем ось качания располагают на нормали к линии зуба гфоиэводящего колеса. На фиг. 1 показано положение инструмента и изделия при обработке вогнутой стороны зуба; на фиг. 2 - то же, при обработке выпуклой стороны зуба; на фиг. 3 - то же, при одновременной обработке обеих сторон зуба; на фиг. 4 - взаимное расположение оси шпинделя и оси, вокруг которой производят качательное движение. Шлифовальный круг 1 закреплен на шпинделе 2, вращающемся вокруг своей оси и совери1ающем осциллирующее движение, качаясь относительно оси 00 на некоторый угол ф, величину которого можно варьировать при наладке станка. Такнм образом, при обработке щгаощель 2 перемещается по дуге радиуса в положение 2 с достаточно большой частотой, а шлифовальный круг обрабатывает вогнутую сторону зуба зубчатого колеса 3. Расстояние 1 от оси шпинделя 2 до оси 3 качания может быть постоянным для данного станка. Если угол (f таков, что граничная точка М находится в пределах зубчатого венца, ;то правая часть линии зуба производящего колеса «остоит из двух дуг NM и МО, окружностей; радиус первой из них Гд ра- , вен производящему радиусу инструмента, а второй равен сумме 1 + Гд. Указанные дуги плавно сопрягаются между собой в точке М, Поскольку имеют в этой точке общую каса тельную. Результирующая линия N-N в практических пределах мало отличается от дуГи окруж ности, проведенной через среднюю точку 0 и две симметричные точки Q - Q являющиеся граничными точками пятна контакта и определяемые заданным расстоянием X. Радиус этой окружности больше радиуса гд, а потому криви на вогнутой линии зуба обрабатываемого зубчатого колеса будет больше радиуса кривизны инструмента, а следовательно, пятно контакта уменьшитс Если Q - Q.- граничные точки пятна контак та, то величина отвода, т. е. расстояние ДН, рав кое отрезкам PQ, PQ, нормали к линии зуба должно составлять определенную величину. Так, например, расстояние между поверхностями зубьев, при котором еще имеет место контакт, обычно пр шимается равным 0,006 мм, а, еледовательно, если В-линия зуба сопряженного зубчатого колеса, а Гд радиус ее кривизны в точке О i и задана длина пятна, равная 2Х, то ,006 мм. Зависимость между известными величинами и углом { качания шпинделя определяется формулой , icosV-Ah 0, где г. - пронзводящий радиус шлифовального X - половина длины пятна контакта; А - I sin ; г- - радиус линин зуба сопряженного зубчатого колеса; 1 - радиус осциллирювания; V a««cs ti

ДЬ - отвод линии зуба на расстоянии X от середины венца.

Эта формула действительна для случая, когда рассчитывается первоначальная наладка станка, если же надо произвести подналадку, т. е. изменить длину пятна контакта, в формуле должно быть равным Гд.

где г - производящий радиус вогнутой стороны инструмента.

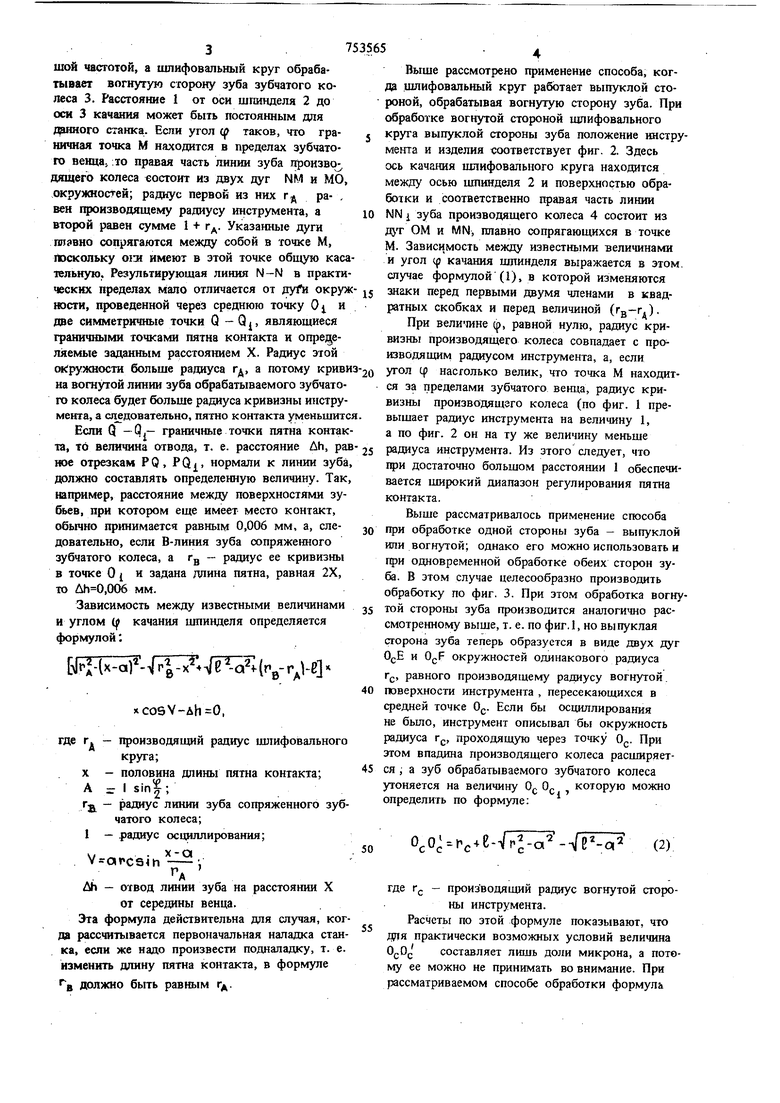

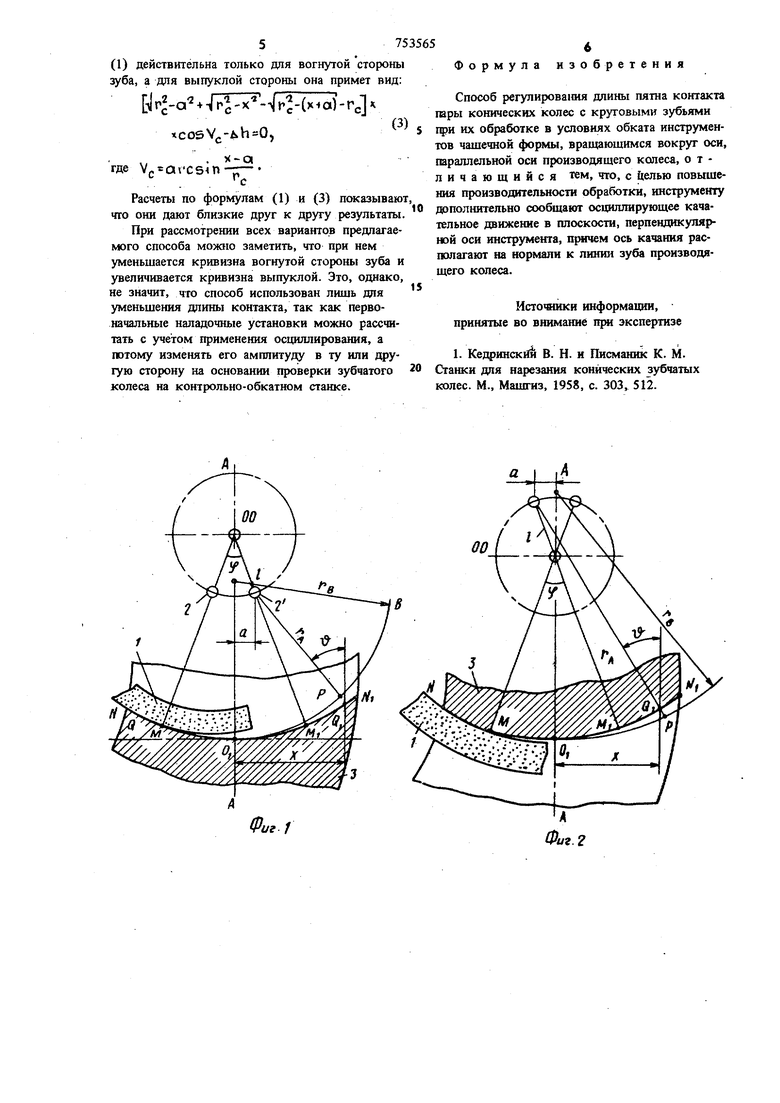

Расчеты по этой формуле показывают, что для практически возможных условий величина Oj-Oj составляет лшль доли микрона, а потому ее можно не принимать во внимание. При рассматриваемом способе обработки формула Выше рассмотрено применение способа, когда шлифовальный круг работает выпуклой стороной, обрабатывая вогнутую сторону зуба. При обработке вогнутой стороной шлифовального круга выпуклой стороны зуба положение инструмента и изделия соответствует фиг. 2. Здесь ось качания шлифовального круга находится между осью шлтинделя 2 и поверхностью обработки и соответственно правая часть линии NN i зуба производящего колеса 4 состоит из ОМ и MN, плавно сопрягающихся в точке М. Зависимость между известными величинами и угол ф качания шпинделя выражается в этом, случае формулой (1), в которой изменяются знаки перед первыми двумя членами в квадратных скобках и перед величиной (Гв-Гд). При величине (р, равной нулю, радиус кривизны производящего колеса совпадает с производящим радиусом инструмента, а, если угол ф настолько велик, что точка М находится за пределами зубчатого венца, радиус кривизны производящего колеса (по фиг. 1 превышает радиус инструмента на величину 1, а по фиг. 2 он на ту же величину меньше радиуса инструмента. Из этого следует, что при достаточно большом расстоянии 1 обеспечивается широкий диапазон регулирования пятна контакта. Выше рассматривалось применение способа при обработке одной стороны зуба - выпуклой или вогнутой; однако его можно использовать и 1ФН одновременной обработке обеих сторон зуба. В этом случае целесообразно производить обработку по фиг. 3. При этом обработка вогнутой стороны зуба прюизводится аналогично рассмотренному выше, т. е. по фиг.1, но выпуклая сторона зуба теперь образуется в виде двух дуг Of.E и 0(,F окружностей одинакового радиуса Г(., равного производящему радиусу вогнутой, поверхности инструмента , пересекающихся в средней точке О,. Если бы осщшлирования не было, инструмент описывал бы окружность радиуса г, проходящую через точку 0. При этом впадина производящего колеса расширяется ; а зуб обрабатываемого зубчатого колеса утоняется на величину 0 которую можно определить по формуле; OcOc-fc - fc-a -Я (2) 575 (1) действительна только для вогнутой стороны зуба, а для выпуклой стороны она примет внд: xcosVj.-A., где V eavcsin Расчеты по формулам (1) н (3) показывают «гго они дают близкие друг к другу результаты. При рассмотрении всех вариантов предлагаемого способа можно заметить, что при нем уменьшается кривизна вогнутой стороны зуба и увеличивается кривизна выпуклой. Это, однако, не значит, что способ использован лишь для уменьшения длины контакта, так как первоначальные наладочные установки можно рассчитать с учетом применения осциялирования, а потому изменять его амплитуду в ту или ррутую сторону на основании проверки зубчатого колеса на контрольно-обкатном станке. Формула изобретения Способ регулирова1шя длины пятна контакта пары конических колес с круговыми зубьями 1ФИ их обработке в условиях обката инструментов чашечной формы, вращаюшнмся вокруг оси, параллельной оси производящего колеса, отличающийся тем, что, с Целью повышения производительности обработки, инструменту дополнительно сообщают осциллирующее качательное движение в плоскости, перпендикулярной оси инструмента, причем ось качания располагают на нормали к линии зуба производящего колеса. Источники информации, принятые во внимание при экспертизе 1. КедринскЛи В. Н. и Писманик К. М. Станки для нарезания конических зубчатых колес. М., Маип-из, 1958, с. 303, 512.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования зубчатых колес с круговыми зубьями и станок для его осуществления | 1982 |

|

SU1079380A1 |

| Способ обработки цилиндрических зубчатых колес | 1983 |

|

SU1139583A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОВИНТОВЫХ КОНИЧЕСКИХ ЗУБЧАТЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2309028C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ шлифования сопряженной пары конических колес и инструмент для шлифования шестерни сопряженной пары | 1978 |

|

SU1075954A3 |

| Способ шлифования зубчатых колес с круговыми зубьями | 1984 |

|

SU1247202A1 |

| Червячная передача | 1983 |

|

SU1128020A1 |

| Способ изготовления зубчатой пары с круговыми зубьями | 1986 |

|

SU1468692A1 |

| СПОСОБ ШЛИФОВАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2015 |

|

RU2613821C2 |

| Способ изготовления конических зубчатых колес с криволинейными зубьями, образующими зубчатую передачу | 1988 |

|

SU1664478A1 |

Авторы

Даты

1980-08-07—Публикация

1977-12-26—Подача