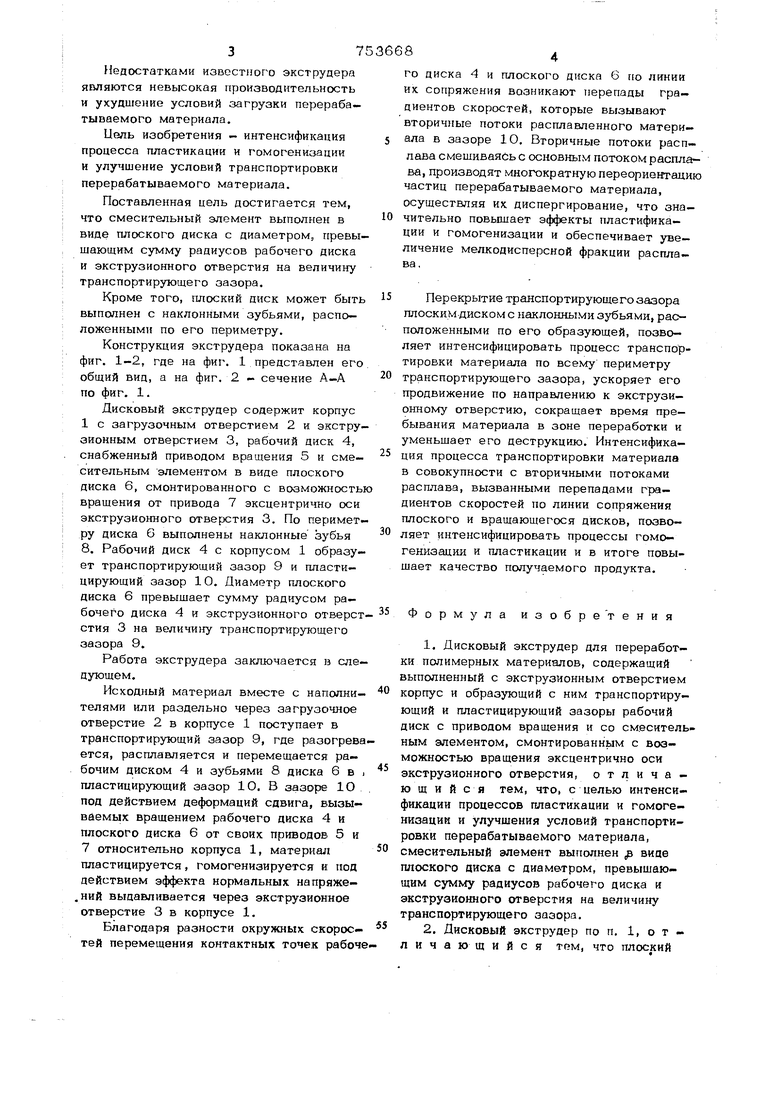

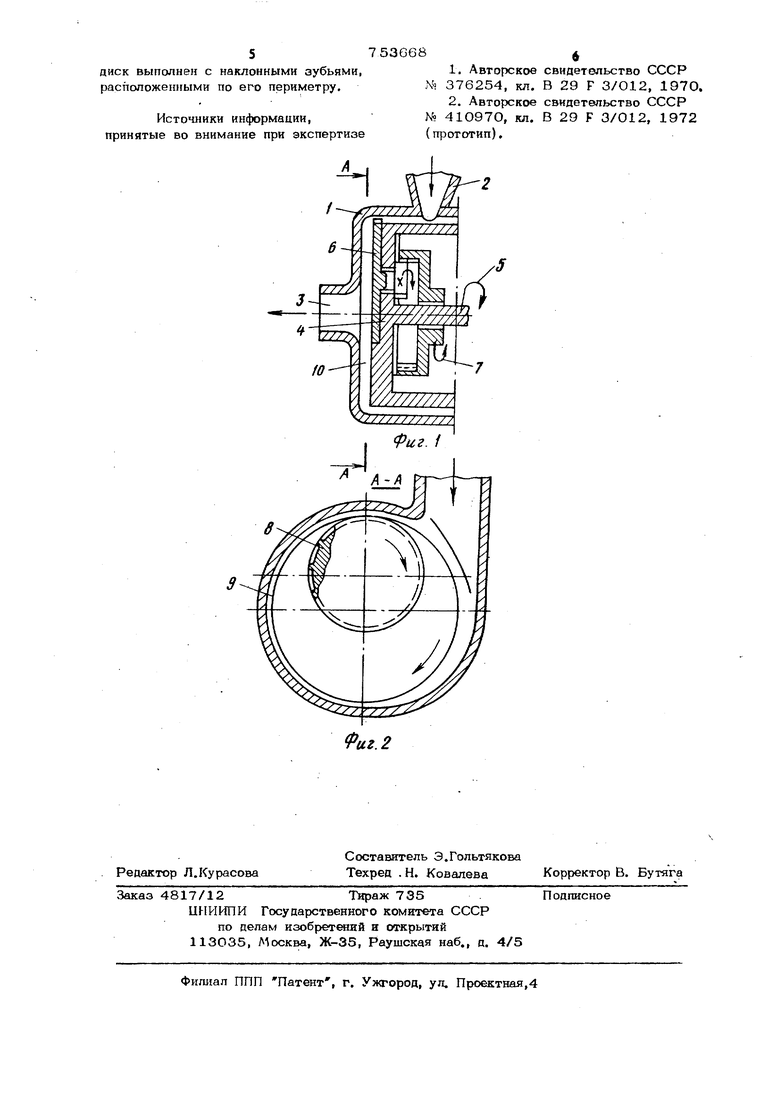

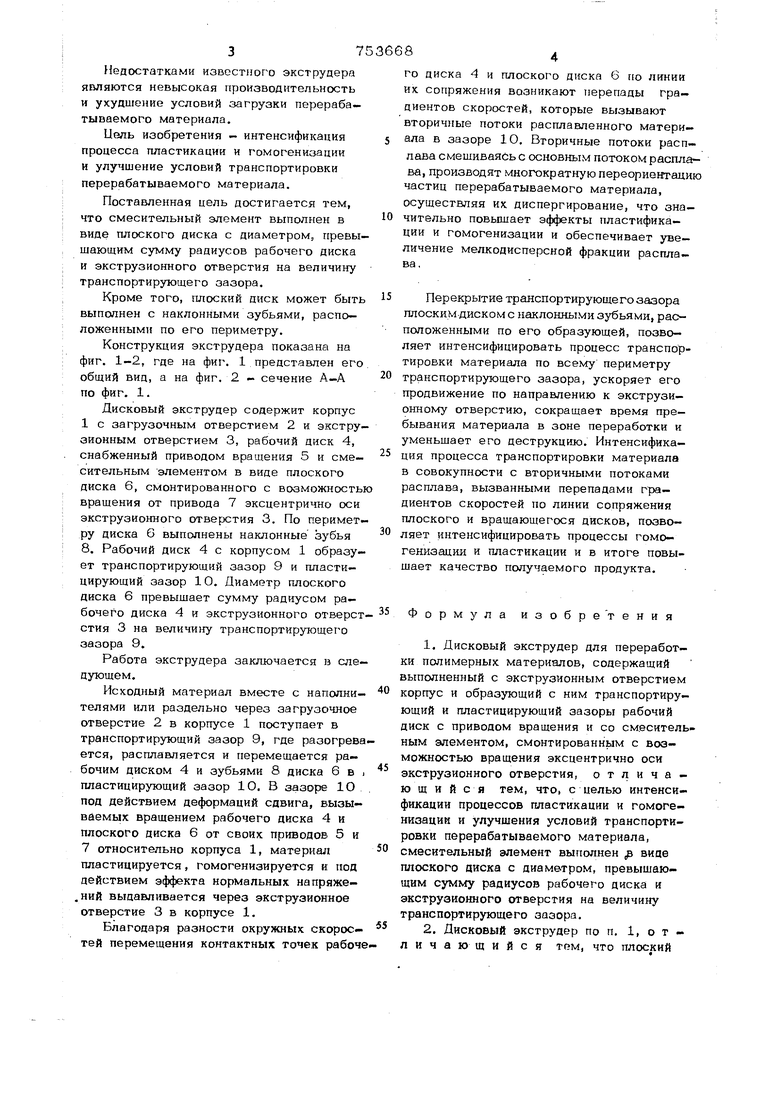

Изобретение относится к области поли мерного машиностроения и предназначено для использования при переработке различных композиций на основе полимерных материалов, требующих высокой степени пластикации и гомогенизации. Известен дисковый экструдер для пластикации и гомогенизации полимерных композиций, содержащий составной вращающийся диск с расположенными на его торцовой поверхности отдельными вращающимися элементами, снабженными лопастями для интенсификации процесса смещения l. Недостатком этого экструдера является локальная турбулизйция расплава, препятствующая возникновению и развитию вторичных потоков расплава, способствующих интенсификации процесса пластикации и гомогенизации расплава перераба тыв&емых материалов. Кроме этого, при увеличении обобщенной деформации сдвига (псиышение скорости вращения диска и его элемен- тов с лопастями), развивается термоокислительная деструкция полимеров или их напсшнителей. Таким образом возможность достижения высокой степени пластификации и гомогенизации перерабатываемых полимерных композиций на указанном устройстве ограничена с одной стороны скоростью сдвига (величиной обобщенной деформации сдвига) и с другой стороны - необходимостью создания вторичных потоков расплава в пласти- цирующем зазоре. Известен также дисковый экструдер , для переработки полимерных материалов, содержащий выполненный с экструзионным отверстием корпус и образующий с ним транспортирующий и пластицирующий зазоры рабочий диск сприводом вращения и со смесительным элементом, смонтированным с возможностью вращения эксцентрично оси экструзионного отверстия 2. Данный экструдер является наиболее близким по технической сущности к описываемому. Недостатками известного экструдера яЕУтяются невысокая производительность и ухудшение условий загрузки перерабатываемого материала. Цель изобретения - интенсификация процесса пластикации и гомогенизации и улучшение условий транспортировки перерабатываемого материала. Поставленная цель достигается тем, что смесительный элемент выполнен в виде плоского диска с диаметром, превы шающим сумму радиусов рабочего диска и экструзионного отверстия на величину транспортирующего зазора. Кроме того, плоский диск может быть выполнен с наклонными зубьями, расположенными по его периметру. Конструкция экструдера показана на фиг. 1-2, где на фиг. 1 представлен его общий вид, а на фиг. 2 - сечение А-А по фиг. 1. Дисковый экструдер содержит корпус 1 с загрузочным отверстием 2 и экстру зионным отверстием 3, рабочий диск 4, снабженный приводом вращения 5 и смесительным элементом в виде плоского диска 6, смонтированного с возможность вращения от привода 7 эксцентрично оси экструзионного отверстия 3. По перимет ру диска 6 выполнены наклонные зубья 8. Рабочий диск 4 с корпусом 1 образу ет транспортирующий зазор 9 и ппасти- цирующий зазор 10. Диаметр плоского диска 6 превышает сумму радиусом рабочего диска 4 и экструзионного отверс стия 3 на величину транспортирующего зазора 9, Работа экструдера заключается к сле дующем. Исходный материал вместе с наполни телями или раздельно через загрузочное отверстие 2 в корпусе 1 поступает в транспортирующий зазор 9, где разогрев ется, расплавляется и перемещается рабочим диском 4 и зубьями 8 диска б в пластицирующий зазор 10. В зазоре 1О под действием деформаций сдвига, вызываемых вращением рабочего диска 4 и плоского диска 6 от своих приводов 5 и 7 относительно корпуса 1, материал пластицируется, гомогенизируется и под действием эффекта нормальных напряже.ний выдавливается через экструзионное отверстие 3 в корпусе 1. Благодаря разности окружных скорос тей перемещения контактных точек рабо Го диска 4 и плоского диска 6 по линии их сопряжения возникают перепады градиентов скоростей, которые вызывают вторичные потоки расплавленного материала в зазоре 10. Вторичные потоки расплава смешиваясь с основным потоком расплава, производят многократную переориеигацию частиц перерабатываемого материала, осуществляя их диспергирование, что значительно повьпиает эффекты пластификации и гомогенизации и обеспечивает увеличение мелкодисперсной фракции расплава, Перекрытие транспортирующего зазора плоским-диском с наклонными зубьями, расположенными по его образующей, позволяет интенсифицировать процесс транспортировки материала по всему периметру транспортирующего зазора, ускоряет его продвижение по направлению к экструзионному отверстию, сокращает время пребывания материала в зоне переработки и уменьшает его деструкцию. Интенсификация процесса транспортировки материала в совокупности с вторичными потоками расплава, вызванными перепадами градиентов скоростей по линии сопряжения плоского и вращающегося дисков, позволяет интенсифицировать процессы гомогенизации и пластикации и в итоге повышает качество получаемого продукта. Формула изобретения 1.Дисковый экструдер для переработки полимерных материалов, содержащий выполненный с экструзионным отверстием корпус и образующий с ним транспортирующий и пластицирующий зазоры рабочий диск с приводом вращения и со см.есительным элементом, смонтированным с возможностью вращения эксцентрично оси экструзионного отверстия, отличающийся тем, что, с целью интенсификации процессов пластикации и гомогенизации и улучшения условий транспортировки перерабатываемого материала, смесительный элемент выполнен вице плоского диска с диаметром, превышающим сумму радиусов рабочего диска и экструаионного отверстия на величину транспортирующего зазора. 2.Дисковый экструдер по н. 1, о т личающийся тем, что плоский

57536684

диск выполнен с наклонными зубьями,1. Авторское свидетельство СССР

расположенными по его периметру. 376254, кл. В 29 F 3/О12, 1970,

Источники информации, 41О97О, кл. В 29 F 3/012, 1972

принятые во внимание при экспертизе(прототип).

2. Авторское свидетельство СССР

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1171347A2 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU973386A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Экструдер | 1981 |

|

SU967851A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1016191A1 |

| Дисковый экструдер для переработки полимерных материалов | 1978 |

|

SU737231A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU582984A1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1014742A1 |

Авторы

Даты

1980-08-07—Публикация

1978-04-03—Подача