1

Изобретение относится к области переработки полимерных материалов экструзией и предназначено для использования в установках для гранулирования смешения, наполнения полимеров и получения изделий из них.

Известен экструдер для переработки полимерных материалов, содержащий корпус с загрузочной воронкой, первый и второй дисковые элементы, расположенные на определенном расстоянии друг от друга в корпусе, причем, оба диска расположены соосно и один из дисков снабжен приводом для вращения, а другой - на торцовой поверхности, обращенной к первому диску, уступами и у основания уступов прорезями, сообщающимися с выпускным отверстием корпуса, расположенного по оси вращения дисков 1.

Недостатком экструдера является плохое перемещивание материала из-за того, что материал на пути из прорезей .до выхода из фильеры не перемешивается в потоке, а производительность по пластикации остается низкой, так как материал подвергается сдвигу только у одной торцовой поверхности вращающегося диска.

Наиболее близким к изобретению по технической сущности и достигаемому результату является дисковый экструдер для переработки полимерных материалов, содержащий снабженный загрузочным и выходным отверстиями корпус, внутри которого концентрично установлены внутренний диск и полый вращающийся диск с двусторонней нарезкой, образующий с корпусом и внутренним диском два рабочих зазора, сообщающихся между собой перепускными окнами, выполненными во вращающемся диске 2.

Однако такой экструдер имеет недостаточно высокое давление, развиваемое в рабочих зазорах между дисками, что не обеспечивает необходимой эффективности перекачивания расплава, а, следовательно, и производительности. Кроме того, поток расплава, выходящий из одного зазора, на оставщемся отрезке пути к выходному отверстию плохо перемещивается с потоком расплава из другого зазора, что приводит к расслоению и неоднородности готового продукта.

Цель изобретения - повышение производительности экструдера и улучшение качества перерабатываемого материала за счет интенсификации смешения.

Это достигается тем, что на обеих торцовых поверхностях вращающегося диска выполнены радиальные выступы и сквозные отверстия, радиально расположенные между ними, а внутренний диск снабжен приводом вращения, причем смежные выступы, расположенные на противоположных сторонах диска, смещены друг относительно друга на величину, не превышающую половины расстояния между выступами.

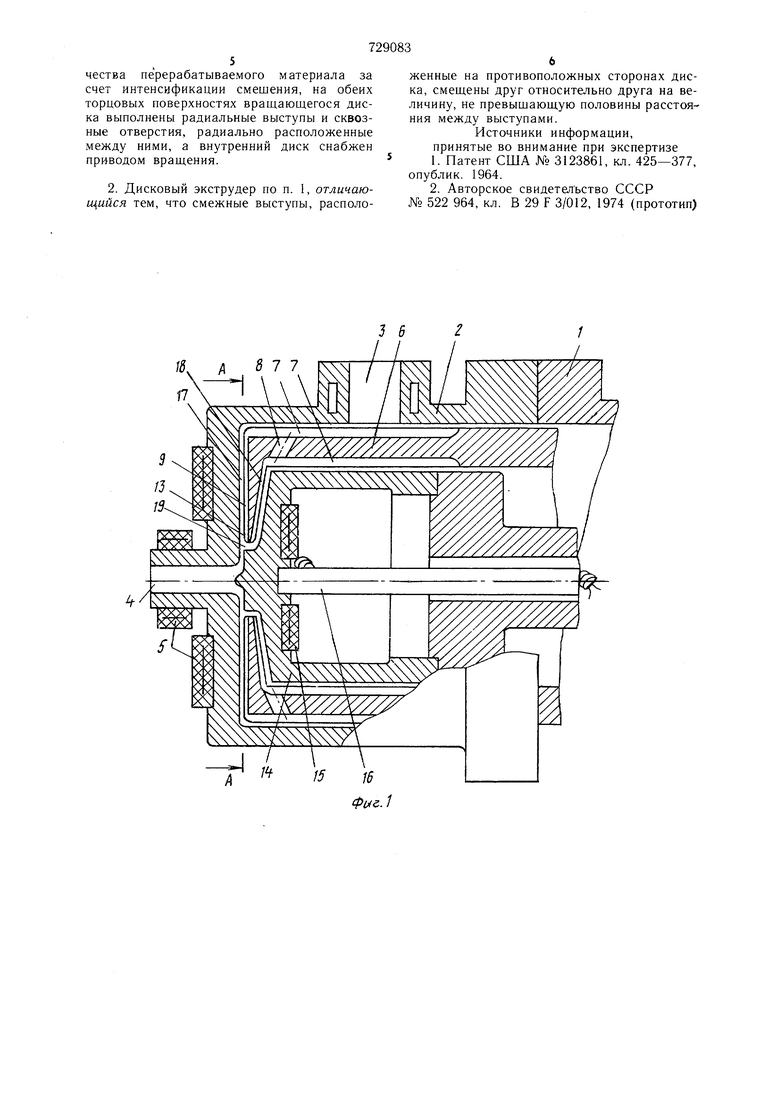

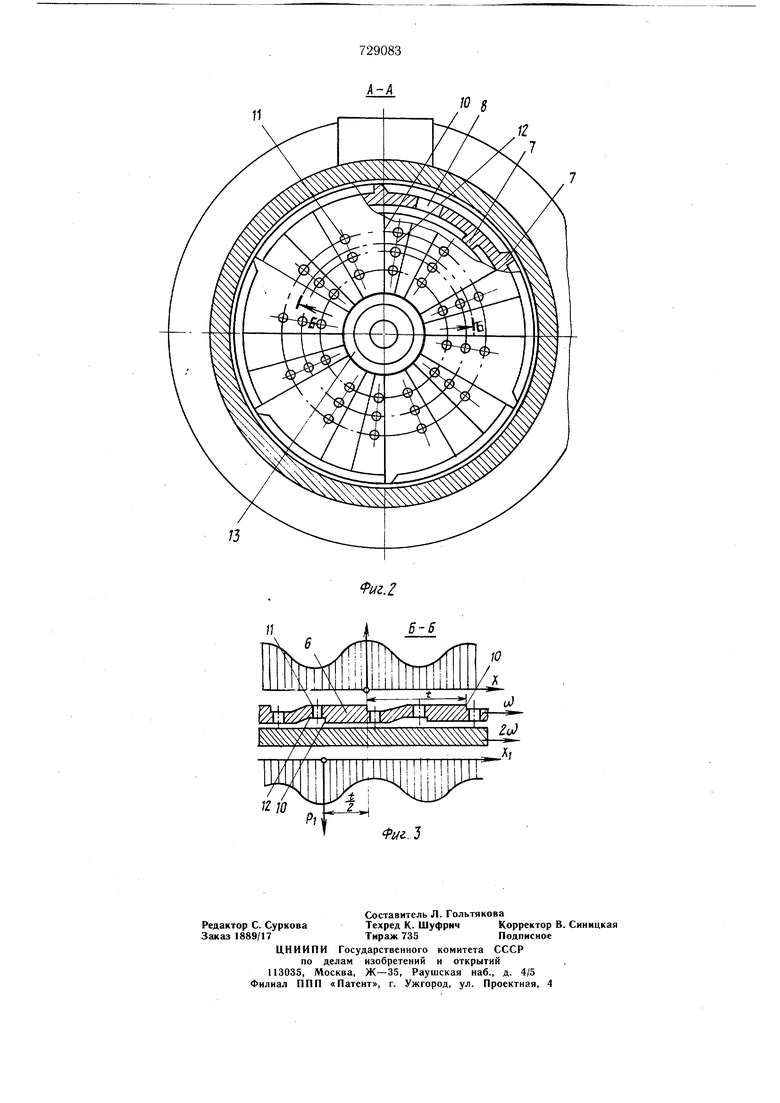

На фиг. 1 изображен предлагаемый экструдер, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Дисковый экструдер содержит станину 1, на которой смонтирован корпус 2, снабженный загрузочным отверстием 3, выходным отверстием 4 и нагревателями 5.

Внутри корпуса установлен полый вращающийся диск 6, цилиндрическая поверхность которого снабжена наружной и внутренней спиральными нарезками 7 и перепускными окнами 8. Торцовая часть 9 диска с обеих сторон имеет радиальные выступы 10, смещенные друг относительно друга на величину , равную половине расстояния t между выступами 10 на каждой стороне, и сквозные отверстия 11, расположенные у каждого выступа 10 в каждой впадине 12.

Центральная часть диска б выполнена в центре с выпускным отверстием 13 с диаметром, превыщающим диаметр выходного отверстия 4, по крайней мере, не менее, чем в два раза. Внутрндиска 6 соосно расположен второй диск 14, снабженный внутри нагревателями 15 с токоподводящим устройством 16.

Диск 6 с корпусом 2 образуют торцовой рабочий зазор 17, а диск 14 с диском 6 - торцовый рабочий зазор 18, которые сообщаются с торцовым рабочим зазором 19, образованным корпусом 2 и центральной частью диска 14 и сообщающимся с выходным отверстием 4.

Экструдер работает следующим образом.

Перерабатываемый материал через загрузочное отверстие 3 поступает на спиральную нарезку 7 вращающегося диска 6, перемещается нарезкой вдоль корпуса 2 к торцовому зазору 17 и перепускным окном 8 и поступает в торцовый зазор 18 диска 14.

Диск 6 вращается с частотой W, а диск 14 с частотой 2W. Направление вращения дисков одинаковое.

Материал под действием сдвига и тепла плавится и благодаря эффекту нормальных напряжений (эффект Вейссенберга) устремляется к оси вращения дисков. Вследствие вращения диска 6 относительно торца корпуса 2 и другого диска 14 выступы вызывают повышение давления. Изменение давления показано на фиг. 3 в виде эпюр норЛ1,ального давления в координатах РОХ и РО,Х,.

Смещение выступов на обеих торцовых поверхностях диска 6 обеспечивает перетекание расплава по смесительным отверстиям

11 из полости зазора 17 в полость зазора 18 в область низкого давления и наоборот, что обеспечивает перемешивание полимера за счет разности давления, создаваемого выступами.

Величина с.мещения должна быть равна

половине расстояния между выступами на каждой стороне, так как в этом случае достигается максимальная величина разности давления, развиваемого вдоль выступа, что приводит к оптимальной интенсивности перетока расплава из одного зазора в другой. Если величина смещения выступов будет больше или меньше половины расстояния между ними, величина разности давления уменьшится и соответственно уменьшится расход расплава, перетекаемого из

0 одного зазора в другой, в результате чего не будет достигнута необходимая эффективность перекачивания расплава.

Дальнейшее смешение материала обеспечивается при поступлении его из зазоJ ров 17 и 18 в зазор 19, где относительная скорость течения возрастает за счет уватиченной в два раза частоты вращения диска 14 относительно корпуса 2. За счет сил, возникающих в расплаве в зазоре 19, материал выдавливается через выходное отвер0 стие 4.

Предлагаемое изобретение благодаря тому, что внутренний диск снабжен приводом, создает возможность на выходе из рабочих зазоров экструдера увеличить скорость экструзии в два раза, дополнительно смещать компоненты между внутренней торцовой поверхностью корпуса и наружной торцовой поверхностью внутреннего диска непосредственно у входного отверстия, а благодаря наличию радиальных выступов и сквозных

отверстий, располагающихся в радиальном направлении между выступами, улучшает смешение и гомогенизацию перерабатываемых материалов, повышает давление экструзии и производительность экструдера.

Формула изобретения

1. Дисковый экструдер для переработки полимерных материалов, содержащий снабженный загрузочным и выходным отверстиями корпус, внутри которого концентрично установлены внутренний диск и полый врашающийся диск с двусторонней нарезкой, образующий с корпусом и внутренним диском два рабочих .зазора, сообщающихся между собой перепускными окнами, выполненными во вращающемся диске, отличающийся тем, что, с целью повышения производительности экструдера и улучшения качества перерабатываемого материала за счет интенсификации смешения, на обеих торцовых поверхностях вращающегося диска выполнены радиальные выступы и сквозные отверстия, радиально расположенные между ними, а внутренний диск снабжен приводом вращения.

2. Дисковый экструдер по п. 1, отличающийся тем, что смежные выступы, расположенные на противоположных сторонах диска, смещены друг относительно друга на величину, не превышающую половины расстояния между выступами.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3123861, кл. 425-377, опублик. 1964.

2.Авторское свидетельство СССР

№ 522 964, кл. В 29 F 3/012, 1974 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1979 |

|

SU789280A2 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU704812A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1171347A2 |

| Дисковый экструдер для переработки полимерных материалов | 1989 |

|

SU1627410A1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU651973A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU630087A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU975431A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1073117A2 |

It

/3

12

, ( :l .

PUi.

Авторы

Даты

1980-04-25—Публикация

1977-06-20—Подача