Изобретение относится к полимерному машиностроению и предназначено для использования при переработке полимерных материалов, требующих высокой степени смещения и гомогенизации.

Известен дисковый экструдер для переработки полимерных материалов, содержащий корпус, снабженный загрузочной воронкой и фильерой с фор муквдим отверстием, и вращающийся диск, образующий с корпусом рабочий зазор, в котором расположены направляющие лопатки, укрепленные на торцовых поверхностях вращающегося диска и корпуса Ul Недостатком известного экструдера является низкое качество смешёни-я и низкая степень гомогенизации перерабатываемого материала;, обсуловленные неразвитостью вихревых потоков в рабочем зазоре и невозможностью регулировки процесса перемешивания .

Наиболее близким по технической .сущности и достигаемому результату к изобретению является дисковый экструдер для переработки полимерных ма териалов, содержащий корпус с загрузочной воронкой, диск с лопаткё1мй и приводом вращения, установленный соосно диску вал, снабженный раз.мещенными по его наружной поверхности лопатками и соединенный с пр иэодсФ вращения и мундштук с экструзион-: Ным отверстием. В известном эк:етрут дере материал, перемещаясь в зазоре между торцовой поверхностью корпуса и диска, имеющего лопатки, поступает на лопатки, закрепленные на вращающемся валу, что способствуе-т перемешиванию материала .

Однако у известного экструдера недостаточная смесительна:я способ- ность, рбусловленная тем, что при выходе из вращающихся лопато« установленных на: вращающемся валу, материал тормозится на неподвижных лопатках, установленных на внутренней поверхности неподвижного мундштука, тем:самым, уменьшая .степень закрутки полимера и качество переработки.К недрстаткам экструдера относится невбзл«ржность гибкой регулировки технологических режимов. Зтр объясняется те что отсутствует регулировка углов наклона лопаток, которые должны под(«раться для каждого материала отдельно. Чтобы сменить лопатки необходимо остановить экструдер, очистить от полимера, произвести полную его

разборку и сменить лопатки.

Цель изобретения - повышение качества переработки материала за счет интенсификации его перемешивания.

Достигается указанная цель благодаря тому, что в дисковом экструдере для переработки полимерных материалов, содержащем корпус с загрузочной воронкой, диск с лопатками и приводом вращения, установленный соосно диску вал, снабженный размещенными по его наружной поверхности лопатками и соединенный с приводом вращения, и-мундштук с экструзионным отверстием, диск выполнен с полостью, в которой размещены лопатки вала и ,циска, смонтированные с возможностью вращения в противоположных направлениях и с образованием между ними каналов для прохода материа.ла.

Кроме того, лопатки вала и лопатк диска снабжены механизмами поворота ,цля регулировки угла их наклона.

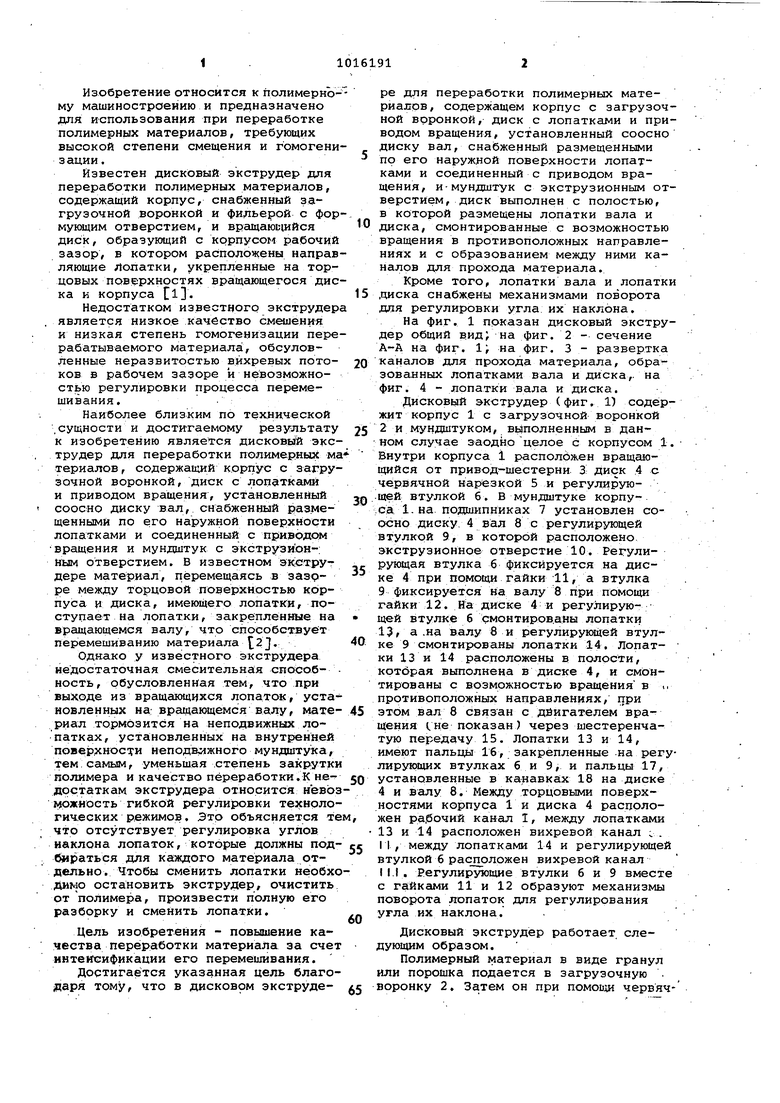

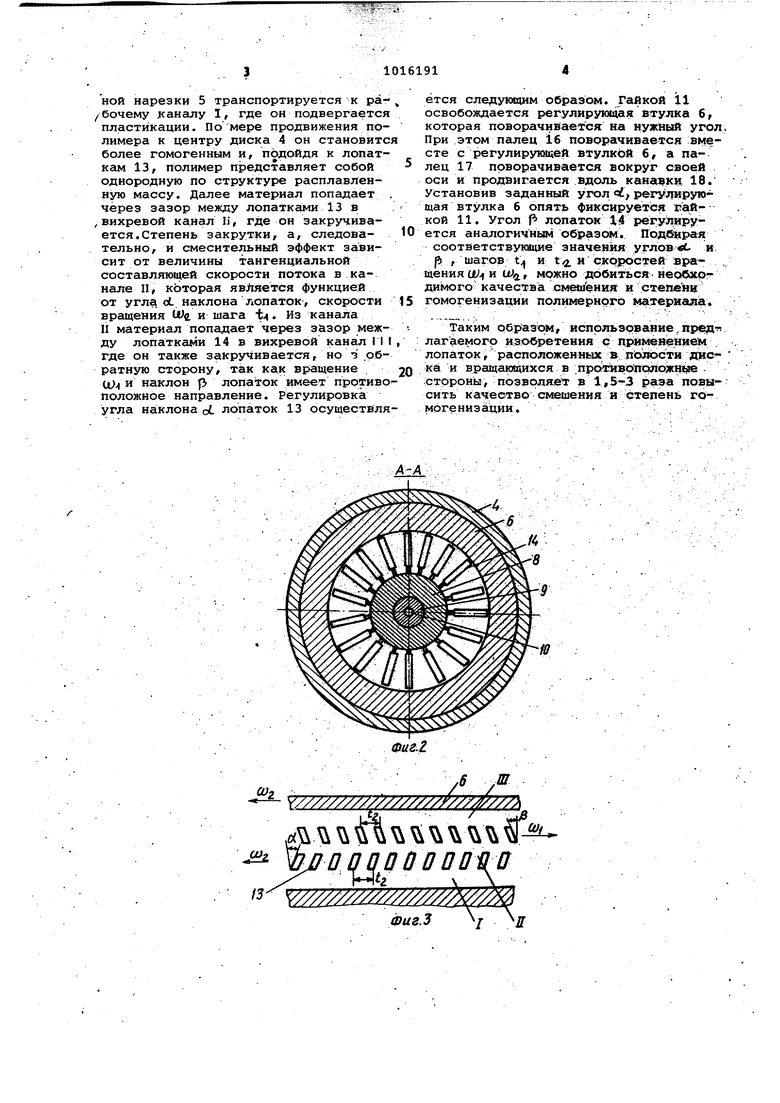

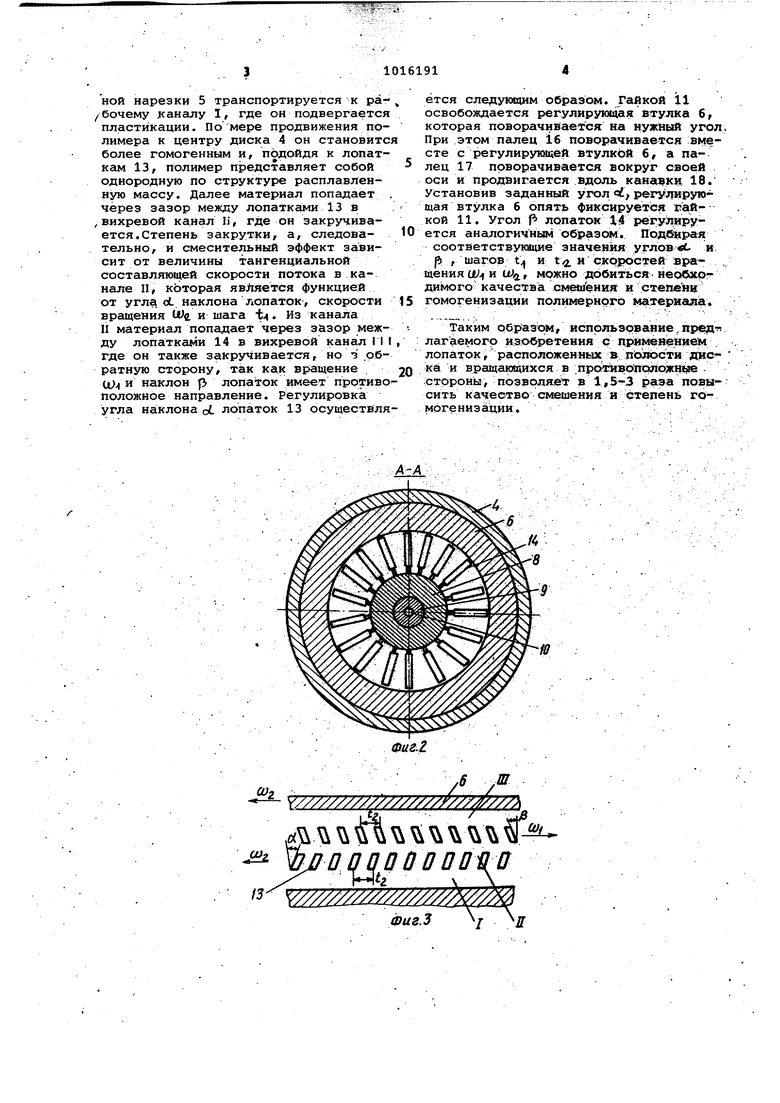

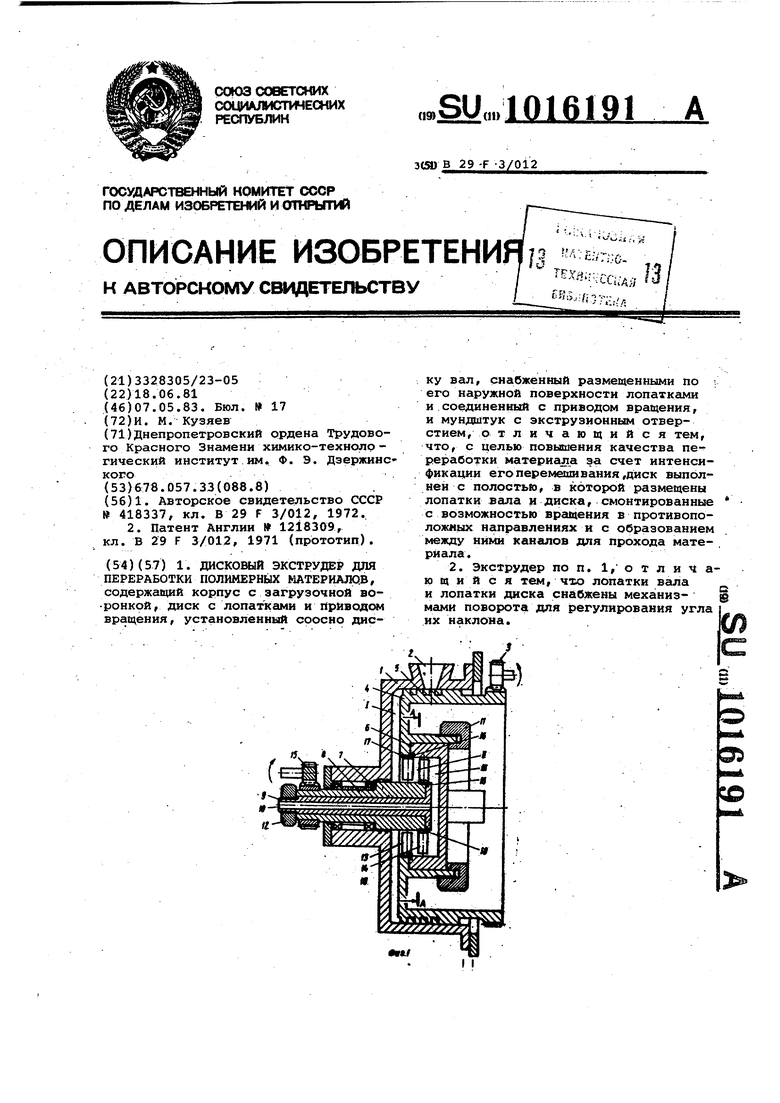

На фиг. 1 показан дисковый экструдер общий в.кд, на фиг. 2 - сечение А-А на фиг. Ij на фиг. 3 - развертка каналов для прохода материала, образованных лопатками вала и диска,, на фиг. 4 - лопатки вала и диска.

Дисковый экструдер (фиг. 1) содержит корпус 1 с загрузочной воронкой 2 и мундштуком, выполненным в дан:ном случае заодноцелое с корпусом 1 Внутри корпуса 1 расположен вращаю1цийся от привод шестерни 3 диск .4 с червячной нарезкой 5 и регулирующей втулкой б. В мундштуке корпу-. .cal.на подшипниках 7 установлен соосно диску. 4 вал 8 с регулирующей втулкой 9, в которой расположено, экструзионное отверстие 10. Регулирующая втулка 6 фиксируется на диске 4 при помощи гайки 11, а втулка 9 фиксируется на валу 8 при помощи гайки 12. На диске 4 и регу)1ирующей втулке б смонтиров.аны лопатки 13, а.на валу 8 и регулирукяцей втулке 9 смонтированы лопатки 14. Лопатки 13 и 14 расположены в полости, которая выполнена в диске 4, и смонтированы с возможностью вращения в i противоположных направлениях, при этом вал 8 связан с двигателем вращения (,не показан) через шестеренчатую передачу 15. Лопатки 13 и 14, имеют пальщл 16, закрепленные .на регулирующих втулках б и 9, и пальцы 17, установленные в канавках 18 на диске 4 и валу 8. Между торцовыми поверхностями корпуса 1 и диска 4 расположен ра,бочий канал I, между лопатками 13 и 14 расположен вихревой канал ; . 11, между лопатками 14 и регулирующей втулкой б расположен вихревой канал 1.1 . Регулирующие втулки б и 9 вместе с газиками 11 и 12 образуют механизмы поворота лопаток для регулирования угла их наклона. ,

Дисковый экструдер работает следующим образом.

Полимерный материал в виде гранул или порошка подается в загрузочную . воронку 2. Затем он при помоьда червячной нарезки 5 транспортируется к ра- , бочему каналу I, где он подвергается пластикации. По мере продвижения полимера к центру диска 4 он становится более гомогенным и, подойдя к лопаткам 13, полимер представляет собой однородную по структуре расплавленную массу. Далее материал попадает . через зазор между лопатками 13 в вихревой канал li, где он закручивается. Степень закрутки, а, следова- Ю тельно, и смесительный эффект зависит от величины тангенциальной составляющей скорости потока в ка-, нале II, которая является функцией от угла oL наклона лопаток, скорости 15 вращения . и шага t. Из канала II материал попадает через з&зор меж- ду лопатками 14 в вихревой канал М I , где он также закручивается, но з обратную сторону, так как вращение 20 (л) к наклон р лопарок имеет противоположное направление. Регулировка угла наклона cL лопаток 13 осуществляется следующим образом. Гайкой 11 освобождается регулирующая втулка б, которая поворачивается на нужный угол При этом палец 16 поворачивается :вм€|сте с регулирующей втулкЪй 6, а палец 17 поворачивается вокруг своей оси и продвигается вдоль канэдки. 18. Установив заданный угол «at, регулирующая втулка 6 опять фиксируется гайкой 11. Угол f лопаток 14 регулируется аналогиЧнь1м образом. Подвирая соотаетствующие значения углов «с и f , шагов Ц и 1,2. и скоростей вращения и; и t%, можно добит ься необасрдимого качества смешения и степени гомогенизации полимерного материала.

Таким образом, использование,прел- лагаемогр изобретения с прйм&н нием лопаток /расположенных в псшости диска и вращающихся в противо с одН ю стороны, позволяет в 1,5-3 раза повысить качество смещения и степень гомогенизации.. :

| название | год | авторы | номер документа |

|---|---|---|---|

| Червячный экструдер для полимерных материалов | 1980 |

|

SU897554A1 |

| Червячно-дисковый экструдер | 1979 |

|

SU852611A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1014742A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU582984A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU973386A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU952649A1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Дисковый экструдер для переработки полимерных материалов | 1978 |

|

SU753668A1 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

1. ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащий корпус с загрузочной воронкой, диск с лопатками и Приводом вращения, установленный соосно диску вал, снабженный размещенными по ; его наружной поверхности лояатками и соединенный с приводом вращения, и мундштук с экструзионным отверстием, отличающийся тем, что, с целью повышения качества переработки материала за счет интенсификации его перемешивания,диск выполнен с полостью, в которой размещены лопатки вала и диска, смонтированные с возможностью вращения в противоположных направлениях и с образованием между ними каналов для прохода материала. 2. Экструдер по п. 1, о т л и ч а ю щ и и с я тем, чю лопатки вала и лопатки диска снабжены механизмами поворота для регулирования угла их наклона.

У////////////7///// //7 //77А

.

2222222 2

А-А

т

/ / ,

Фиг.З

4 /7 / t6 б

Фиг 4

iSd

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU418337A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для исследования рабочих органов сельскохозяйственных машин | 1984 |

|

SU1218309A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-05-07—Публикация

1981-06-18—Подача