1

Изобретение относится к оборудованию для переработки полимерных материалов, в частности к дисковым экструдерам.

Известен дисковый экструдер, содержащий корпус, снабженный загрузочной воронкой и выходным отверстием и вращающийся диск, образующий с корпусом рабочий зазор, в котором расположены лопасти, укрепленные на торцовых поверхностях диска и корпуса и образующие с последними и между собой каналы для прохода распла- ю ва 1.

Недостатком известного экструдера является низкое качество смещения, обусловленное невысокой смесительной способностью лопастей.

Наиболее близким по технической сущ- 5 ности и достигаемому результату к изобретению является дисковый экструдер для переработки полимерных .материалов, содержащий корпус с загрузочной воронкой и экструзионным отверстием и вращающийся 2о диск, образующий с корпусом рабочий зазор 2.

Недостатком данного дискового экструдера является низкое качество смешения и степень гомогенизации полимерных материалов, обусловленные отсутствием вторичных потоков расплавленных полимеров, интенсифицирующих процесс смешения.

Цель изобретения - повышение качества смещения путем улучшения степени гомогенизации расплава.

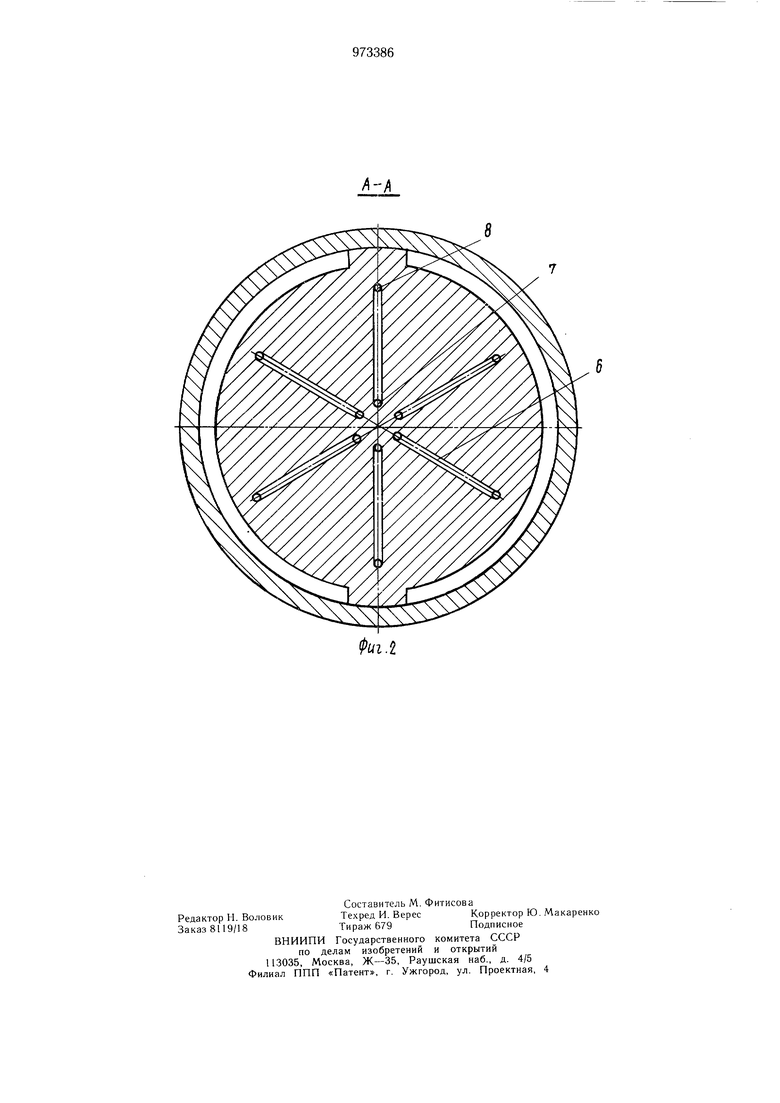

Поставленная цель достигается тем, что в дисковом экструдере для переработки полимерных материалов, содержащем корпус с загрузочной воронкой и экструзионным отверстием и вращающийся диск, образующий с корпусом рабочий зазор, вращающийся диск выполнен с радиальными каналами и снабжен смонтированными в их концах патрубками для сообщения центральной и периферической зон рабочего зазора.

Кроме того, патрубки каждого радиального канала выполнены разной высоты, причем как в центральной, так и в периферической зонах рабочего зазора короткие и длинные патрубки установлены в чередующемся порядке.

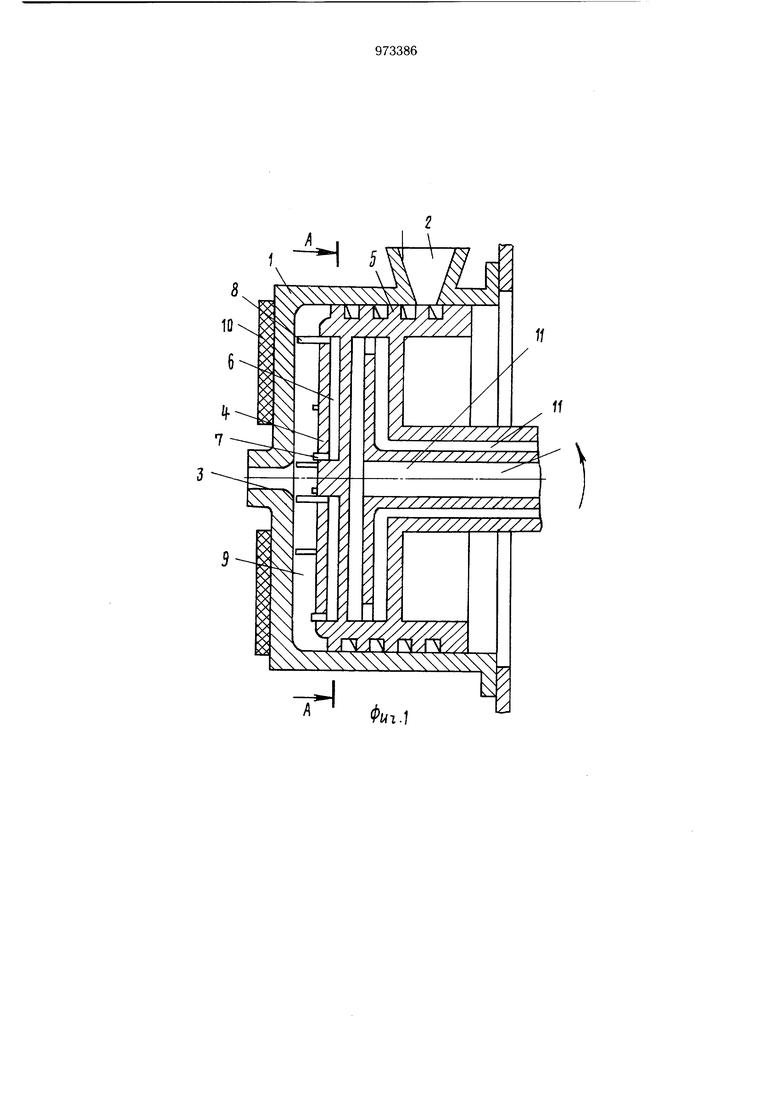

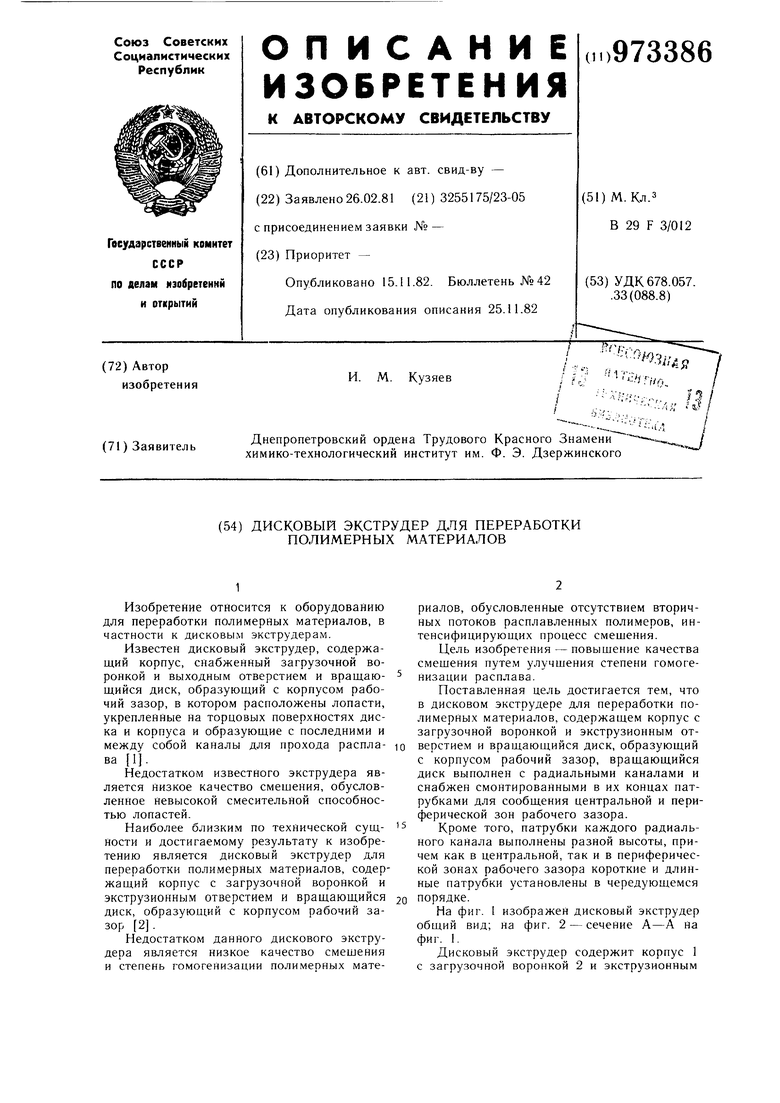

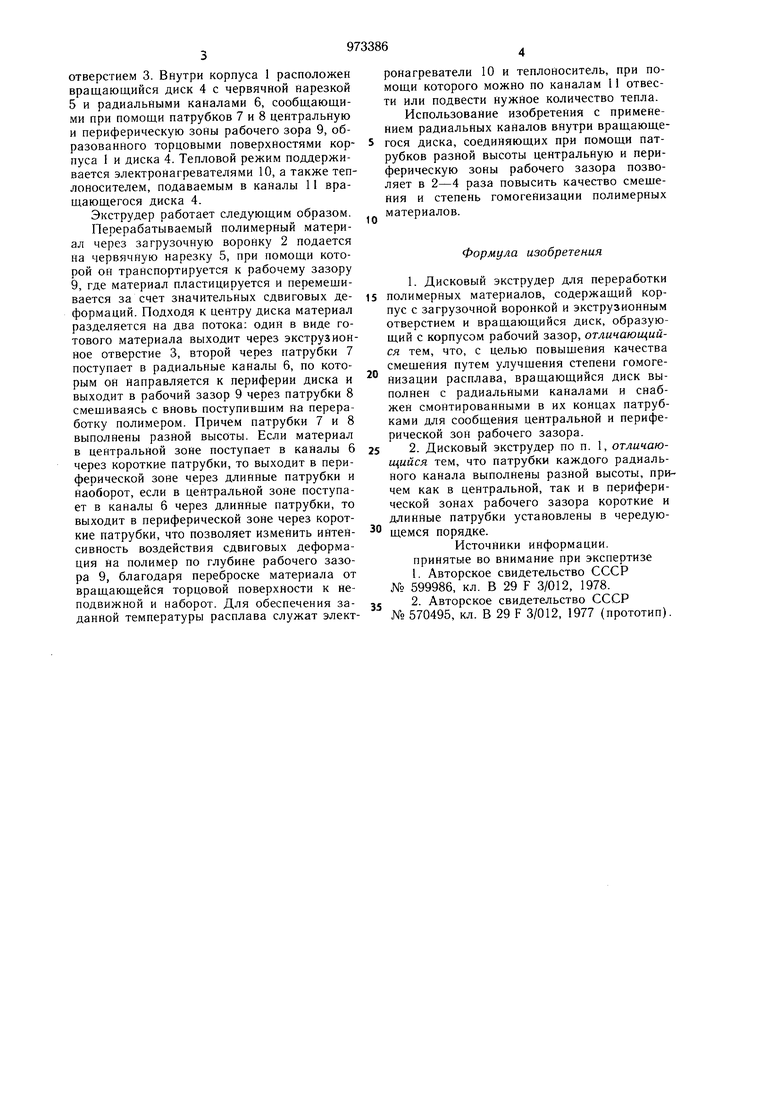

На фиг. 1 изображен дисковый экструдер общий вид; На фиг. 2 - сечение А-А на фиг. 1.

Дисковый экструдер содержит корпус 1 с загрузочной воронкой 2 и экструзионным отверстием 3. Внутри корпуса 1 расположен вращающийся диск 4 с червячной нарезкой 5 и радиальными каналами 6, сообщающими при помощи патрубков 7 и 8 центральную и периферическую зоны рабочего зора 9, образованного торцовыми поверхностями корпуса 1 и диска 4. Тепловой режим поддерживается электронагревателями 10,а также теплоносителем, подаваемым в каналы 11 вращающегося диска 4. Экструдер работает следующим образом. Перерабатываемый полимерный материал через загрузочную воронку 2 подается на червячную нарезку 5, при помощи которой он транспортируется к рабочему зазору 9, где материал пластицируется и перемещивается за счет значительных сдвиговых деформаций. Подходя к центру диска материал разделяется на два потока; один в виде готового материала выходит через экструзионное отверстие 3, второй через патрубки 7 поступает в радиальные каналы 6, по которым он направляется к периферии диска и выходит в рабочий зазор 9 через патрубки 8 смешиваясь с вновь поступившим на переработку полимером. Причем патрубки 7 и 8 выполнены разной высоты. Если материал в центральной зоне поступает в каналы 6 через короткие патрубки, то выходит в периферической зоне через длинные патрубки и Наоборот, если в центральной зоне поступает в каналы 6 через длинные патрубки, то выходит в периферической зоне через короткие патрубки, что позволяет изменить интенсивность воздействия сдвиговых деформация На полимер по глубине рабочего зазора 9, благодаря переброске материала от вращающейся торцовой поверхности к неподвижной и наборот. Для обеспечения заданной температуры расплава служат электронагреватели 10 и теплоноситель, при помощи которого можно по каналам 11 отвести или подвести нужное количество тепла. Использование изобретения с применением радиальных каналов внутри вращающегося диска, соединяющих при помощи патрубков разной высоты центральную и периферическую зоны рабочего зазора позволяет в 2-4 раза повысить качество смещения и степень гомогенизации полимерных материалов. Формула изобретения 1.Дисковый экструдер для переработки полимерных материалов, содержащий корпус с загрузочной воронкой и экструзионным отверстием и вращающийся диск, образующий с корпусом рабочий зазор, отличающийся тем, что, с целью повышения качества смещения путем улучшения степени гомогенизации расплава, вращающийся диск выполнен с радиальными каналами и снабжен смонтированными в их концах патрубками для сообщения центральной и периферической зон рабочего зазора. 2.Дисковый экструдер по п. 1, отличающийся тем, что патрубки каждого радиального канала выполнены разной высоты, причем как в центральной, так и в периферической зонах рабочего зазора короткие и длинные патрубки установлены в чередующемся порядке. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 599986, кл. В 29 F 3/012, 1978. 2.Авторское свидетельство СССР № 570495, кл. В 29 F 3/012, 1977 (прототип).

J

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939266A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU582984A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU975431A1 |

| Экструдер | 1981 |

|

SU967851A1 |

| Дисковый экструдер для переработки полимерных материалов | 1978 |

|

SU753668A1 |

| Экструдер для переработки полимерных материалов | 1978 |

|

SU764999A1 |

| Червячно-дисковый экструдер | 1979 |

|

SU852611A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1016191A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

Авторы

Даты

1982-11-15—Публикация

1981-02-26—Подача