(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ СТЕРЖНЕВНДНЫХ

1

Изобретение относится к области приборостроения, а именно, к способам изготовления оптических стержневидных элементов. Способ найдет применение в медицинской промышлен- ности при изготовлении оптических стержневидных элементов для эндоскопических приборов.

Известен способ, заключающийся в вытягивании заготовок стержневидных элементов из расплавленного стекла, разрезке заготовок, шлифовании их цилиндрической поверхности, шлифовании и полировании торцов 1.

Недостатками этого способа являются: ограниченность применений способа, возникающая вследствие того, что из-за высоких температурных перепадов при вытягивании стекла и его отжиге не все марки оптического стекла тянутся; невысокое качество, вследствие отстутшений от плоскостности по краю.

Наиболее близким техническим решением является способ изготовления отических стержневидных элементов, включающий высверливание стержней из стеклянных заготовок, ишифование и полирование их цилиндрических поверхностей и торцов 2).

ЭЛЕМЕНТОВ

Недостатками этого способа являются сложность способа, возникающая вследствие сборки сгерхшей в гшкет д.пя осуществления операций ишяфоваш1я и полирования торцов и разборки пакета, а также невысокое качество вследствие отступлений от гшоскостности.

Целью изобрете шя является ooBbiujeHHe качества.

Поставленная цель достигается тем, что в способе изготовления оптических стержневидных

10 элементов, включающем высверливание стержней ш стеклянных заготовок, щлифованиеи полирование их цилиндрических поверхностей и торцов, до вь сверлива1шя стержней осуществляют шлифование и полирование верхней к нижней

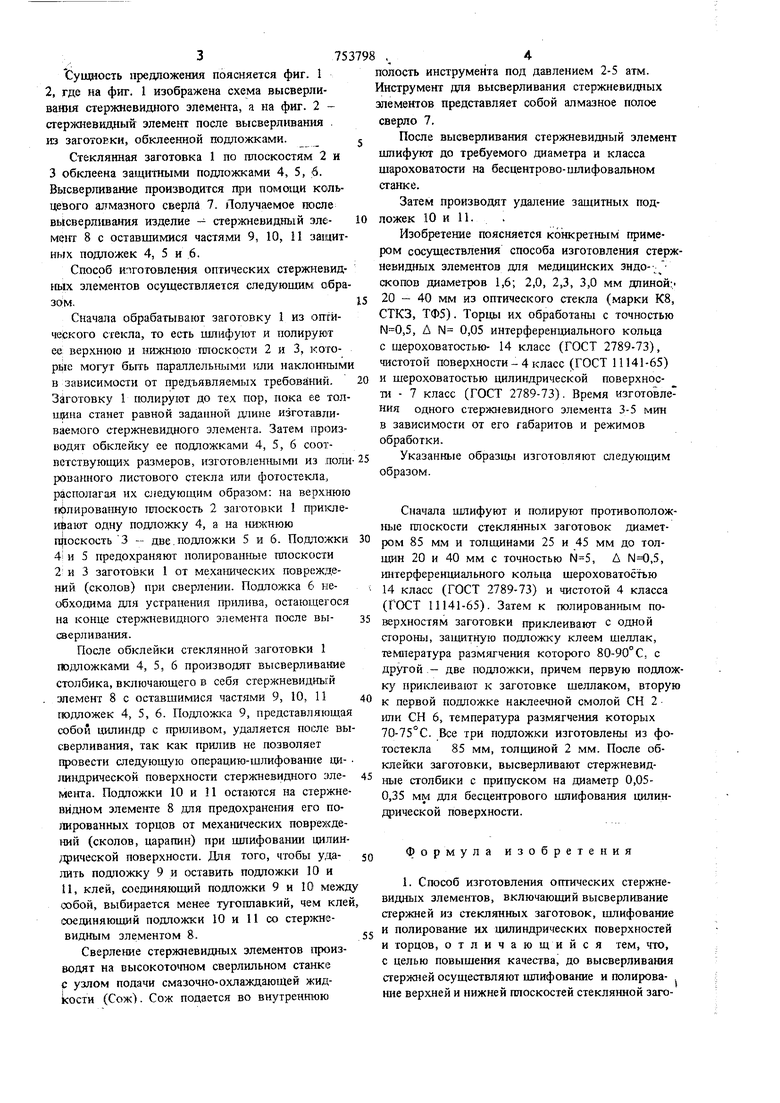

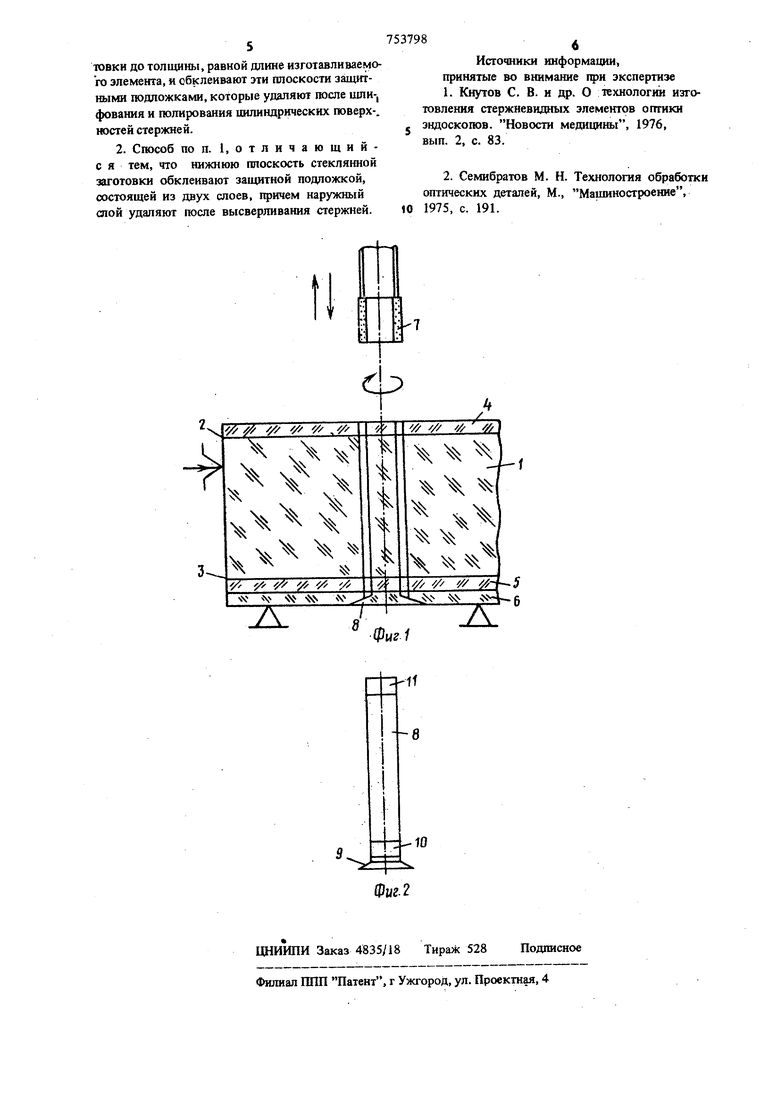

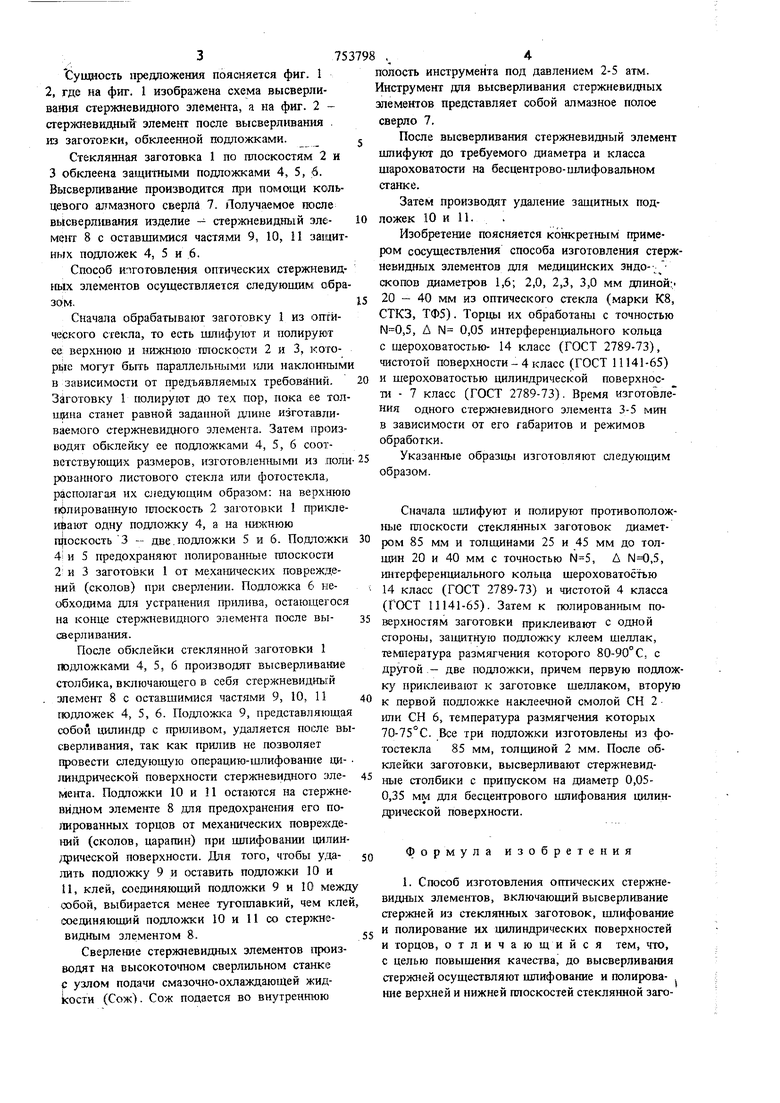

15 плоскостей стеклянной заготовки до толщины, равной длине изготавливаемого элемента, и обклеивают эти плоскости защитными )kKaми, которые удаляют после шлифования и полирования цилиндрических поверхностей стерж20ней. Кроме того нижнюю плоскость стеклянной заготовки обклеивают защитной подложкой, состоящей из двух слоев, причем наружный слой удаляют после вь сверливания стержней. 375 Сущность предложения поясняется фиг. 1 2, где на фиг. 1 изображена схема высверливамия стержневидного элемента, а на фиг. 2 стержневиднык элемент после высверливания из эаготоЕки, обклеенной подложками. Стеклянная заготовка 1 по плоскостям 2 и 3 обклеена защитными подложками 4, 5, б. Высвердшвание производится при помощи кольцевого алмазного сверла 7. Получаемое после вь1сверлявания изделие - стержневидный элеме гг 8 с оставшимися частями 9, 10, 11 заидитных подложек 4, 5 и 6. Способ ипготовлеюш оптических стержиевидрых элементов осуществляется следующим: образом. Сначала обрабатывают заготовку 1 из оптического стекла, то есть шлифуют и полируют ее верхнюю и нижнюю плоскости 2 и 3, которые могут быть параллельными ши наклаш-гыми в зависимости от предъявляемых требовавши. Заготовку 1 полируют до тех пор, пока ее толш 1на станет равной заданной длине изготавливаемого стержневидного элемента. Затем производят обклейку ее подложками 4, 5, 6 соответствующих размеров, изготовленными из поли рованного листового стекла или фотостекпа, располагая их следующим образом: на верхнюю 1флирова1шую ттоскость 2 заготовки 1 П1эи1 леивают одну подложку 4, а на юскнюю плоскость 3 - две.подложки 5 и 6. Подложки 4 и 5 предохраняют полированные плоскости 2 н 3 заготовки 1 от мехаьшческих повр(ж;чений (сколов) при сверлении. Подложка 6 необходима для устранения прилива, остающегося на конце стержневидного элемента после выоверливания. Поаче обклейки стеклянной заготовки 1 подложками 4, 5, б производят высверливание столбика, включающего в себя стержневидный . элемент 8 с оставшимися частями 9, 10, 11 подложек 4, 5, 6. Подложка 9, представляющая щшиндр с приливом, удаляется после вы сверливания, так как прилив не позволяет провести следующую операцию-шлифование цихшндрической поверхности стержневидного элемента. Подложки 10 и 11 остаются на стержневидном элементе В для предохранегшя его полированных торцов от механических повреждений (сколов, царапин) при шлифовании цилин;1рической поверхности. Для того, чтобы удаjfflTb подложку 9 и оставить подложки 10 и 11, клей, соединяющий подложки 9 и 10 межд собой, выбирается менее тугоплавкий, чем клей соеданяющий подложки 10 и 11 со стер)1сневидным элементом 8. Сверление стержневидных элементов производят на BbicoKOTOfflOM сверлильном станке с узлом подачи смазочно-охлаждающей жидkocTH (Сож). Сож подается во внутренн1юю олость инструмента под давлением 2-5 атм. нструмент для высверливания стержневидных элементов представляет собой алмазное полое сверло 7. После высверливания стержневидный элемент шлифуют до требуемого диаметра и класса шароховатости на бесцентрово-шлифовальном станке. Затем производят удаление защитных подложек 10 и 11. Изобретение поясняется конкретным примером сосуществления способа изготовления стержневидных элементов для медищ1нских эидо--.скопов диаметров 1,6; 2,0, 2,3, 3,0 мм длиной:,. 20 - 40 мм из оптического стекла (марки К8, СТКЗ, ТФ5). Торцы их обработаны с точностью ,5, Д N 0,05 интерференциального кольца с шероховатостью- 14 класс (ГОСТ 2789-73), чистотой поверхности - 4 класс (ГОСТ 11141-65) и шероховатостью Щ1линдрической поверхности - 7 класс (ГОСТ 2789-73). Время изготовления одного стержневидного элемента 3-5 мин в зависимости от его габаритов и режимов обработки. Указанные образцы изготовляют следующим образом. Сначала шлифуют и полируют противоположные плоскости стеклянных заготовок диаметром 85 мм и толщинами 25 и 45 мм до толщин 20 и 40 мм с точностью , Д ,5, интерферендиального кольца шероховатостью 14 класс (ГОСТ 2789-73) и чистотой 4 класса (Гост 11141-65). Затем к полированным поверхностям заготовки приклеивают с одной стороны, защитную подложку клеем шеллак, температура размягчения которого 80-90°С, с другой - две подложки, причем первую подложку приклеивают к заготовке шеллаком, вторую к первой подложке наклеечной смолой СН 2 или СН 6, температура размягчения которых 70-75°С. Все три подложки изготовлены из фотостекла 85 мм, толщиной 2 .мм. После обклейки заготовки, высверливают стержневидные столбики с припуском на диаметр 0,050,35 мм для бесцентрового шлифования цилиндрической поверхности. Формула изобретения 1. Способ изготовления оптических стержневидных элементов, включающий высверливание стержней из стеклянных заготовок, шлифование и полирование их цилиндрических поверхностей и торцов, отличающийся тем, что, с целью повышения качества, до высверливания стержней осуществляют шлифование и полирова- . иие верхней и нижней плоскостей стеклянной заготовки до толщины, равной длине изготавливаемого элемента, и сбклеивают эти плоскости защитными подложками, которые удаляют после шли-, фования и полирования шшиндрических поверх-, ностей стержней.

2. Способ по п. 1, отличающийс я тем, что нижнюю плоскость стеклянной заготовки обклеивают защитной подложкой, состоящей из двух слоев, причем наружный спой удаляют после высверливания стержней.

Источники информации, принятые во внимание 1фи экспертизе

1.Кнутов С. В. и др. О техиологга изготовления стержневидных элементов оггтики зндоскогов. Новости медицины, 1976, вып. 2, с. 83.

2.Семибратов М. Н. Технология обработки оптических деталей, М., Машиностроение, 1975, с. 191.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОШАБЛОННЫХ ЗАГОТОВОК | 2005 |

|

RU2307423C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТОЧНЫХ ЦИЛИНДРИЧЕСКИХ МИКРОЛИНЗ С РАЗЛИЧНЫМ ПРОФИЛЕМ СЕЧЕНИЯ | 2007 |

|

RU2355652C2 |

| СОСТАВ ДЛЯ ПОЛИРОВАЛЬНИКА | 1992 |

|

RU2041891C1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ САПФИРОВЫХ ДЕТАЛЕЙ, САПФИРОВАЯ ПЛУНЖЕРНАЯ ПАРА И НАСОС-ДОЗАТОР НА ЕЕ ОСНОВЕ | 2012 |

|

RU2521129C1 |

| СПОСОБ ОБРАБОТКИ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ИЗ СЕЛЕНИДА ЦИНКА | 2006 |

|

RU2338014C2 |

| СПОСОБ И СИСТЕМА КОНВЕРГЕНТНОГО ПОЛИРОВАНИЯ | 2012 |

|

RU2610991C2 |

| Способ изготовления входного окна для электронно-оптических преобразователей | 2024 |

|

RU2838229C1 |

| Способ абразивной обработки исландского шпата | 1983 |

|

SU1348145A1 |

d

Авторы

Даты

1980-08-07—Публикация

1978-04-27—Подача