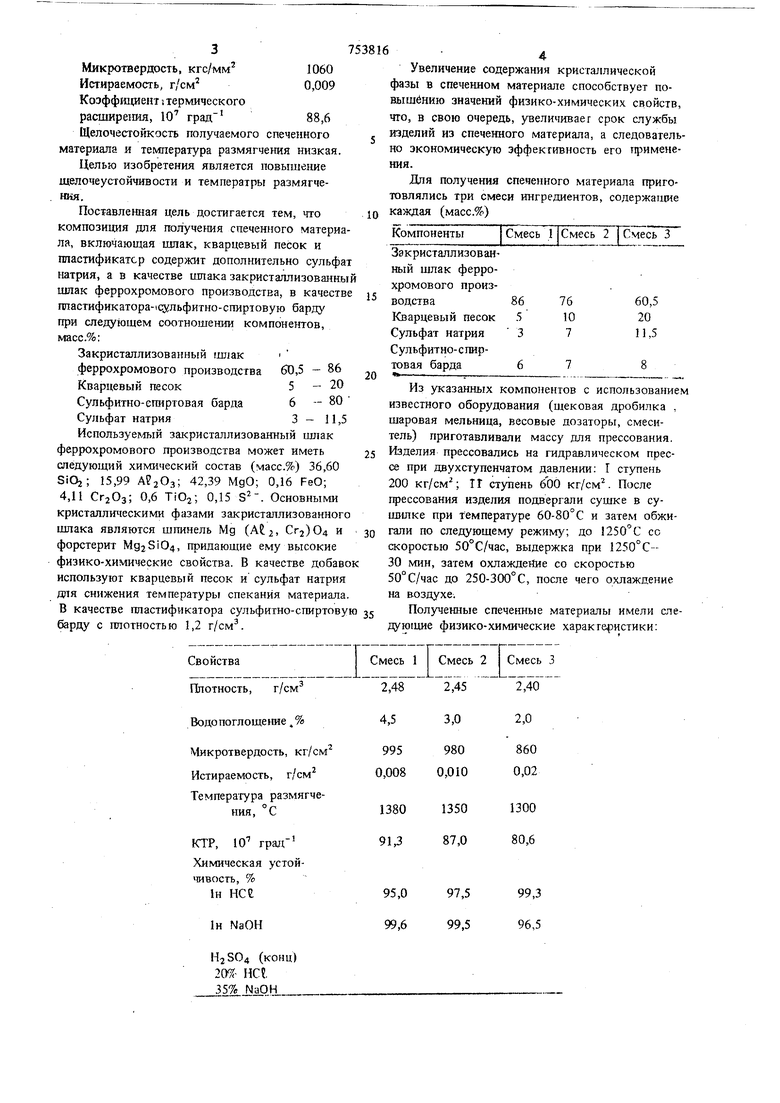

(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СПЕЧЕННОГО Изобретение относится к области производства стеклокристаллического материала, в частности к получению спеченнсаго материала на основе шлака. Предлагаемая композиция может &,1ть использована для изготовления кзделий точной формы, получаемых методом прессовани и работающих в условиях воздействия повышен ных температур, агрессивных сред и абразивного износа. Известна композиция для получения спечен ного материала, содержащая по массе; отвальный шлак никелевого производства 100 ч, маршалит 5 ч, растворимое стекло 5 ч 111. Свойства получаемого из этой композиции материала следующие: Химическая стойкость,%: в HI 504 концентрированной 20%-ной на , 35%-ной NaOH Микротвердость, кгс/см Истираемость, г/см Козффициент термического расцшрения, Ш Температура размягчения, °С МАТЕРИАЛА Недостаток получаемого из этой композиции спеченного материала состоит в том, что он обладает значительным содержанием стекловидной фазы вследствие использования стекловидного гранулированного никелевого шлака в качестве основы. Содержание стекловидной фазы в спеченном материале составляет 30 - 40%, что снижает его физико-химические свойства, в частности, щелочеустой швость и температуру размягчения. Наиболее близкой к предлагаемой композиции является композиция для получения спеченного материала, содержащая по массе: Отвальный щлак 1шкелевого производства100 ч. Кварцевый песок15 ч. Поливиниловый спирт в качеств пластификатора1 Свойства получаемого из этой композиция материала следующие: Химическая стойкость,% в H2SO4 концентрированной99,47 20Го-ной НС97,06 35%-ной NaOH8938 Микротвердрсть, кгс/мм Истираемость, г/см Koэффm иeнт i термического расшире1шя, 10 ,6 Щелочестойкость получаемого спеченного материала и температура размягчения низкая Целью изобретения является ювыше1ше щелочеустойчив ости и температры размягчения. Поставленная цель достигается тем, что композиция для получения спеченного материала, включающая шлак, кварцевый песок и пластификатор содержит дополнительно сульфат натрия, а в качестве шлака закристаллизованны шлак феррохромового производства, в качестве ппастификатора-к льфитно-спиртовую барду при следующем соотношении компонентов, масс.%: Закристаллизованный шлак феррохромового производства 60,5 Кварцевый песок5 Сульфитно-спиртовая барда6 Сульфат натрия3 - 11,5 Используерл ш закристаллизованный итак феррохромового производства может иметь следующий химический состав (масс.%) 36,60 SiOj; 15,99 APjO.,; 42,39 MgO; 0,16 FeO; 4,11 СггОз; 0,6 TiOj; 0,15 . Основными кристаллическими фазами закристаллизованного шлака являются шпинель Мд ( Сг2)О4 и фор)стерит Mg2Si04, придающие ему высокие физико-химические свойства. В качестве добаво используют кварцевый песок и сульфат натрия для снижения температуры спекания материала. В качестве пластификатора сульфитно-сгшртову барду с плотностью 1,2 г/см. 7 4 Увеличение содержания кристаллической фазы в спеченном материале способствует повышению значений физико-химических свойств, что, в свою очере;ц., увеличивает срок службы изделий из спеченного материала, а следовательно экономическую эффективность его применения. Для получения спеченного материала приготовлялись три смеси ингредиентов, содержащие каждая (масс.%) Из указанных компонентов с использованием известного оборудования (шековая дробилка , шаровая мельница, весовые дозаторы, смеситель) приготавливали массу для прессования. Изделия прессовались на гидравлическом прессе при двухступенчатом давлении: Г ступень 200 кг/см ; Т Г ступень 600 кг/см. После прессования изде/тя подвергали сушке в сушилке при температуре 60-80°С и затем обжигали по следуюшему режиму; до 1250 С со скоростью 50°С/час, выдержка при 1250°С30 мин, затем охлаждейие со скоростью 50°С/час до 250-300°С, после чего охлаждение на воздухе. Полученные спеченные материалы имели следую1цие физико-химические характеристики:

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СИТАЛЛОКОМПОЗИЦИОННОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2360873C2 |

| Жидкая самотвердеющая смесь для литейных форм и стержней | 1973 |

|

SU446157A1 |

| Шихта для изготовления динасовых огнеупоров | 1977 |

|

SU740729A1 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| Огнеупорная масса | 1981 |

|

SU952820A1 |

| Вяжущее | 1990 |

|

SU1775384A1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU607636A1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ МЫШЬЯКСОДЕРЖАЩИХ СУЛЬФИДНЫХ КЕКОВ | 2012 |

|

RU2483129C1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

| ШИХТА И СОСТАВ СТЕКЛА ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2781058C1 |

Химическая устойвдвость, %

1н нее

1н NaOH

H2S04 (КОНЦ)

20%- НС. 35% NaOH

99,3

97,5 96,5

99,5

Предлагаемый спеченный материал по своим физико-химическим свойствам не уступает камеиному литью на основе горных пород, а по химической устойчивости петро- и шлакошталлам. Вместе с тем себестоимость предлагаемого спеченного материала гораздо ниже выпускае 1ых в настоящее время шлакоситаллов.

Снижение себестоимости достигается за счет меньшей стоимости шихты и отсутствия операции по варке стекломассы. При сравнении с выпускаемыми промышленностью шлакоситаллами для технологической линии по выпуску прессованной плитки мощностью 15000 тонн в год экономический эффект, только за счет снижения себестоимости шихты составит 260 тыс. руб.

Формула изобретения

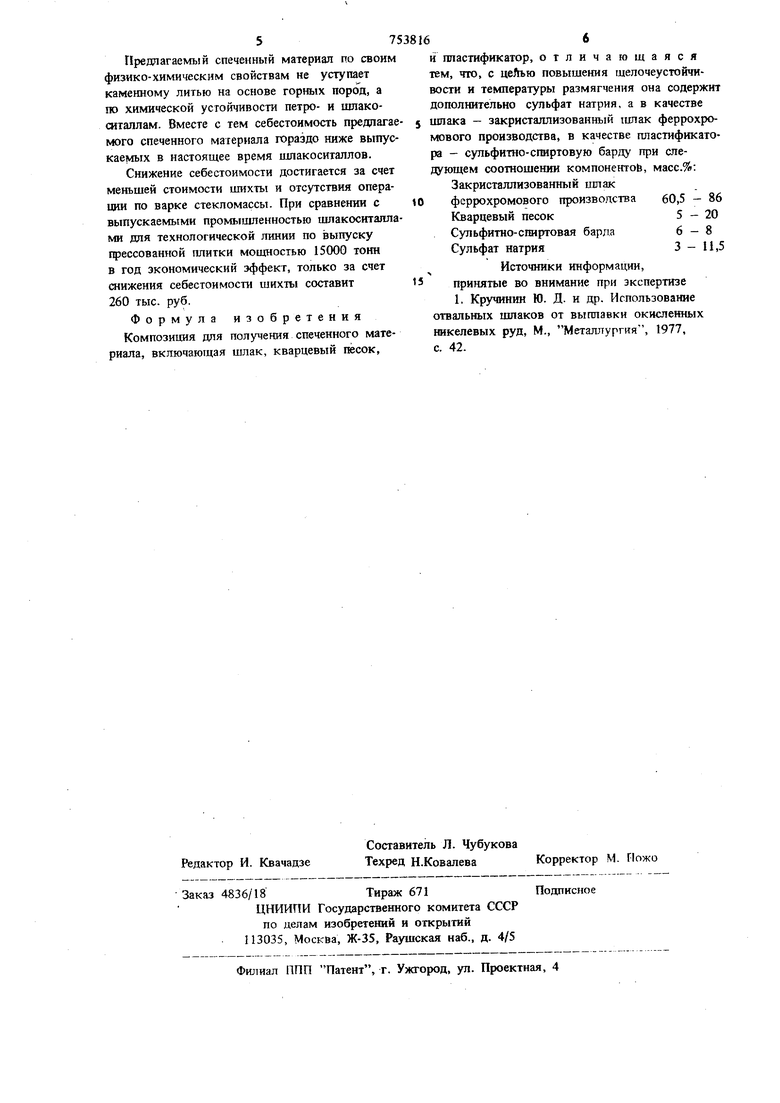

Композиция для получения спеченного материала, включающая шлак, кварцевый песок,

и пластификатор, отличающаяся тем, что, с цеЛью повышения щелочеустойчивости и температуры размягчения она содержит дополнительно сульфат натрия, а в качестве шлака - закристаллизованный щлак феррохромового производства, в качестве пластификатора - сульфитно-спиртовую барду при следующем соотношении компонентоЬ, масс.%:

Закристаллизованный шлак

феррохромового производства

60,5 - 86

Кварцевый песок 5-20

Сульфитио-с1шртовая барда 6-8

Сульфат натрия 3 - 11,5

Источники информации,

принятые во внимание при экспертизе

1, Кручинин Ю. Д. и др. Использование отвальных шлаков от выплавки окисленных никелевых руд, М., Металлургия , 1977, с. 42.

Авторы

Даты

1980-08-07—Публикация

1978-07-13—Подача