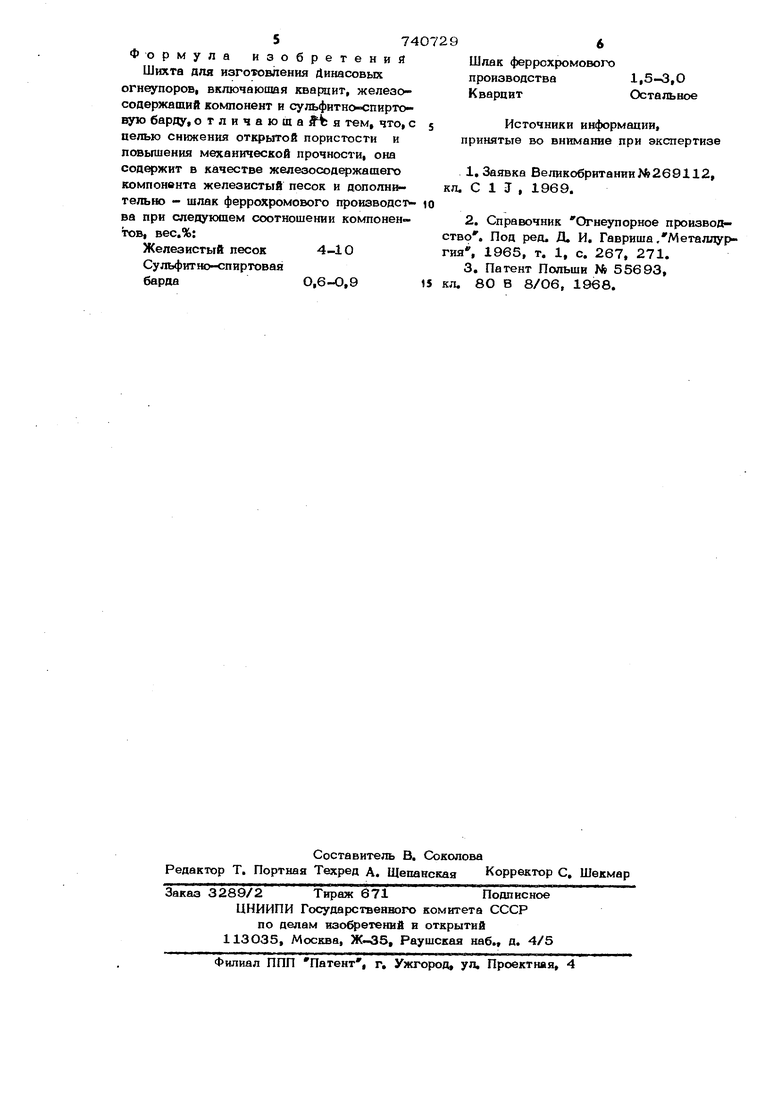

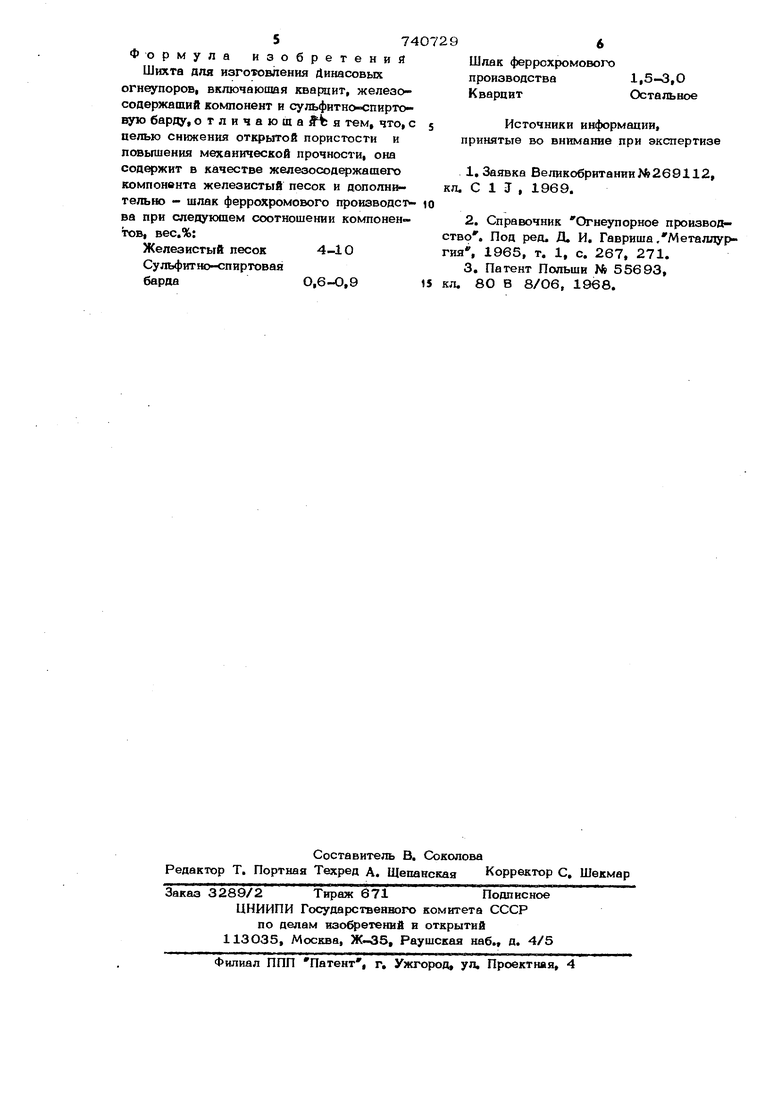

Изобретение относится к области чераой металлургии, а именно к огнеупорны BaaenHHivf при производстве динасовых ог явупорав, Известна огнеупорная масса fl для изготовления огнеупоров, включающая, вес.% Кальдий Ш1И известняк До 2,0 Окись железаДо 3,5 Сульфитно-спиртсжая бардаZlo 3 Ква житОстальное Известна также огнеупорная масс вкл чающая кварцит, окись кальция, железосод жасцую добавку и сульфитно- 31иртовуго барду 2. Наиболее близкой по технической сущяоств-и достигаемому результату является шихта |зЗ для изготовления динасовых огнеупоров, включающая, вес.%: Мелкомолотую окалину 1,5-16,5 Окись кальция Сульфит но-СП ир товую До 1 Остальное Кварцит Однако изделия из этих шихт имеют сравнительно высокую открытую пористость и низкую механическую прочность. Цель изобретения - снижение открытой пористости и повышение механической прочности. Поставленная цель достигается тем, что шихта для изготовления динасовых огнеупоров, включающая кварцит, железосодержащий компонент и сульфитно-спиртовую барду, содержит в качестве железосодержащего компонента железистый песок и дополнительно шлак феррохромового производства при следующем соотношении компонентов, вес.%: Железистый песок4-Ю Сульфи тно-сп ир товая бардаО,6-О,9 Шлак феррохромового производства1,5-3,0 КварцитОстальное При этом щихта включает кварцит фракции О-З мм 57-64 вес.% и фракции менее О,О9 мм 27-32 вес.%. Введение кварцита фракции О-3 мм менее 57% приводит к перепрессовочным трещинам при формовке, а более 64% повышает пористость изделий, уменьшает объемный вес свежесформованных изделий, кроме Того, повышенное содержание крупнозернистого кварцита уменьшает скорость кристобалитизации кварца. Содержание кварцита фракции менее 0,О9 мм ниже 27% не обеспечивает достаточной плотности изделий, а введение его более 32% приводит к плохой прессуемости по толщине изделия. Введение железистого песка, химический состав которого, вес.%: SiO 67,2, Ле-г Оз 1,4.3, FeO 9,68, Ti О О,6, СаО 0,47, МпО 2Д, Fe,,9, ПП 6,0 увеличивает степень интенсивности тридимитизирующего действия расплава, образующегося в результате обжига динасовых изделий. Применение железистого песка позволяет также снизить пористость изделий на 2-4%. В количественном отношении необходимо вводить 4-10% железистого песка, менее 4% является недостаточным для активного влияния на прочностные свойства изделий. Количество более 1О% приводит к повышенному содержанию окислов железа в динасовых массах, а это снижает огневые свойства динасовых изделий. Шлак феррохромового производства вво дится в качестве связующей и минерализующей добавки и имеет химический состав, вес.%: , СаО 55,МпО 8, Абг QZ 4,5, Сг Оз 4,5, РеО 1,0. Шлак представляет собой фритту, полученную из расплава при выплавке феррохрома. Введение в массу менее 1,5% феррохромового шлака недостаточно для интенсивной минерализации кварца, а также придания массе связности, ввецение более 3,0% шлака приводит к понижению огнеупорности до 170О°С и температуре начала деформации до 1645 С. Введение в массу суяьфитно-спиртовой барды совместно с феррохромовым шлаком обеспечивает повышение прочности свежв,спрессованного и высушенного сырца. Введение ССБ менее О,6% по сухому весу недостаточно для обеспечения npofrности углов и ребер, а также закрепления поверхностного слоя сырца, введение более 0,9% приводит к избыточной влажности массы, что отражается на свойствах йзделий Пример. Масса заданного состава готовится на смесительных бегунах. Снаала загружают крупный кварцит, увлаж1няют его половиной вводимого количества ССБ плотностью 1,22 г/см, затем подают феррохромовый шлак и кварцит совместно с железистым песком фракции менее 0,088 мм, после чего добавляют остальное количество ССБ. Влажность массы 5-6%.Цикл перемешивания 8 мин. Прессование изделий производится на механических прессах до объемного веса 2,232,25 г/см Изделия обжигают в туннельных или газокамерных печах при 1410ilO°C. Конкретные составы шихты и свойстЬа получаемых из них изделий представлены в табл. 1 и 2 соответственно. Таблица 1 Кварцит, 616060 3-0 мм Кварцит, 0,О88 мм 31,526,229,95 Железистый 4107,0 песок Шлак феррохромового произ1,53,02,25 водства Сульфитноспиртовая барда (в пересчете на сухое ве0,8 0,8 щество) Таблица 488 1645 118,4 1,88 2,36 497 165О 219,4 1,89 2,35 523 1655 318,0 1,89 2,35 5 7407 Формула изобретения Шихта для изготовления Динасовых огнеупоров, включающая кварцит, железосодержащий компонент и сульфитно-спиртовую барду, отличаюша S я тем, что, с5 целью снижения открытой пористости и повышения механической прочности, она содержит в качестве железосодержащего компонента железистый песок и дополнителыю - шлак феррохромового производст-ю ва при следующем соотношении компонентов, вес.%: Железистый песок 4-10 Сульфитгю-спиртовая барда О,6-0,915 96 Шлак феррохромового производства 1,5-3,0 Кварцит Остальное Источники информации, принятые во внимание при экспертизе 1, Заявка Великобритании№269И2, кл. С 1 J , 1969. 2. Справочник Огнеупорное производство. Под ред. Д. И. Гавриша ,Металлургия, 1965, т. 1, с. 267, 271. 3. Патент Польши Ns 55693, кл, 80 В 8/06, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ДИНАСОВОГО ОГНЕУПОРА | 2002 |

|

RU2243953C2 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1719364A1 |

| ДИНАСОВЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2494075C2 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1988 |

|

SU1689348A1 |

| Способ изготовления динаса | 1990 |

|

SU1742267A1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU814976A1 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1689358A1 |

| Шихта для изготовления динасовыхОгНЕупОРОВ | 1979 |

|

SU833852A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU857078A1 |

Авторы

Даты

1980-06-15—Публикация

1977-10-24—Подача