Изобретение относится к области лакокрасочной промышленности, а именно к алкидным композициям для получения покрытий естественной или горячей сушки с высокими защитными свойства«ми.

Известны композиции на основе алкидных глифталевых смол (грунт ГФ- 073 и грунт ГФ-О89), применяемые для защиты деталей автомобилей от кор- ,р розии l и 23. .

Недостатком указанных композиций являются.низкие защитные свойства и отсутствие возможности сушки при ком- J5 натной температуре.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является композиция для лакокрасочных покрытий20 естественной и горячей сушки на.основе алкидной глифталевой смолы, модифици- . рованной растительными маслами (грунт ГФ-020) следующего состава, масс.%:

Алкидная смола17-20

Пигменты27-29

Наполнители8-10

Сиккатив (на 1ОО%

металл)0,1-О,2

РастворительОстальное sj.

В известной композиции использована алкидная смола, модифицированная подсолнечным, льняным или тунговым маслами.

Однако данная композиция обладает недостаточным влаго- и водостойким покрытием.

Целью изобретения является повышение влаго- и водостойкости покрытий.

Поставленная цель достигается тем, что алквдная композиция, включающая алкидную смолу, пигменты, наполнители, сиккатив и растворитель, дополнительно содержит сланцевую конденсационную смолу с кислотным числом не более 3 мг КОН/Г и температурой размягчения 65-80 С при следующем соотношении компонентов, масс.%:

Алкидная смола8-37

Сланцевая конденсационная смола2-11 Наполнители 6-58 Пигменты 16-28 Сиккатив (100% металл) 0,,2 Растворитель Остальное Сланцевая конденсационная смола представляет собой продукт конденсации сланцевого масла, полученного при переработке горючик сланцев, с формалином. Технология получения смолы следующая.

Исходные компоненты, взятые в рецептурном соотношении, загружают в аппарат, добавляют необходимое количество едкого натра, поднимают температуру до

60 - 80 С и проводят конденсацию в течение 1,5-2 ч. По мере образования воды температуру реакционной массы поднимают до и в течение 4-6 ч удаляют реакционную воду. Затем повышают температуру массы до 14О-15.0 С, при которой проводят окислительную полимеризацию.

Полученная сланцевая конденсационная смола имеет кислотное число не более 3 кг КОН/Г и температуру размягчения 65-80°С.

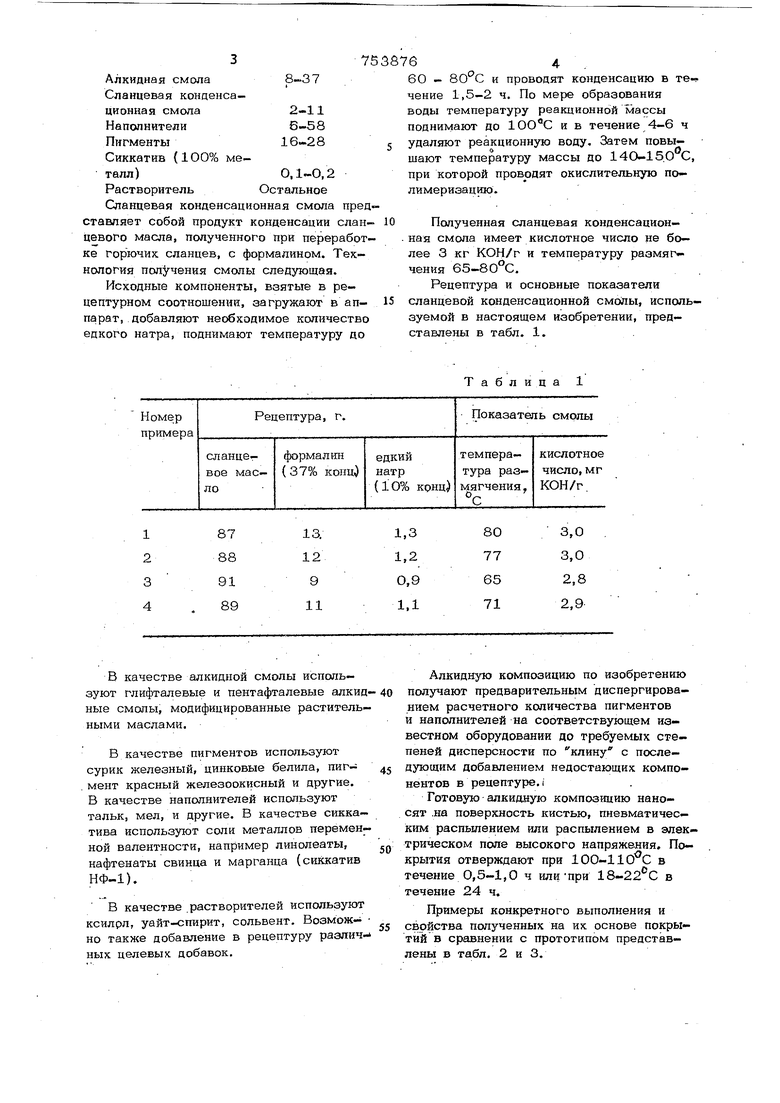

Рецептура и основные показатели сланцевой конденсационной смолы, используемой в настоящем изобретении, представлены в табл. 1..

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2001 |

|

RU2200741C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| Лакокрасочная композиция | 1980 |

|

SU933685A1 |

| Лакокрасочный состав | 1978 |

|

SU783322A1 |

| Композиция для получения покрытий | 1989 |

|

SU1616939A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ АЛКИДНЫХ СМОЛ | 1999 |

|

RU2200176C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2111225C1 |

| ЗАЩИТНО-ДЕКОРАТИВНАЯ КРАСКА | 2008 |

|

RU2395550C2 |

| Лакокрасочная композиция | 1980 |

|

SU897817A1 |

| Способ получения лакокрасочных материалов из водных суспензий пигментов | 1980 |

|

SU1028700A1 |

В качестве алкидной смолы используют глифталевые и пентафталевые алкидные смолы, модифицированные растительными маслами.

В качестве пигментов используют сурик железный, цинковые белила, пиг. мент красный железоокисный и другие. В качестве наполнителей используют тальк, мел, и другие. В качестве сиккатива используют соли металлов переменной валентности, например линолеаты, нафтенаты свинца и марганца (сиккатив НФ-1).

В качестве растворителей используют ксилрл, уайт-спирит, сольвент. Возмож- но также добавление в рецептуру различ- ных целевых добавок.

Таблица 1

Алкидную композицию по изобретению получают предварительным диспергированием расчетного количества пигментов и наполнителей на соответствующем известном оборудовании до требуемых степеней дисперсности по клину с последующим добавлением недостающих компонентов в рецептуре, i

Готовую алкид.ную композицию наносят .на поверхность кистью, пневматическим распылением или распылением в электрическом поле высокого напряжения. Покрытия отверждают при 100-110 С в течение 0,5-1,0 ч илипри 18-22 с в течение 24 ч.

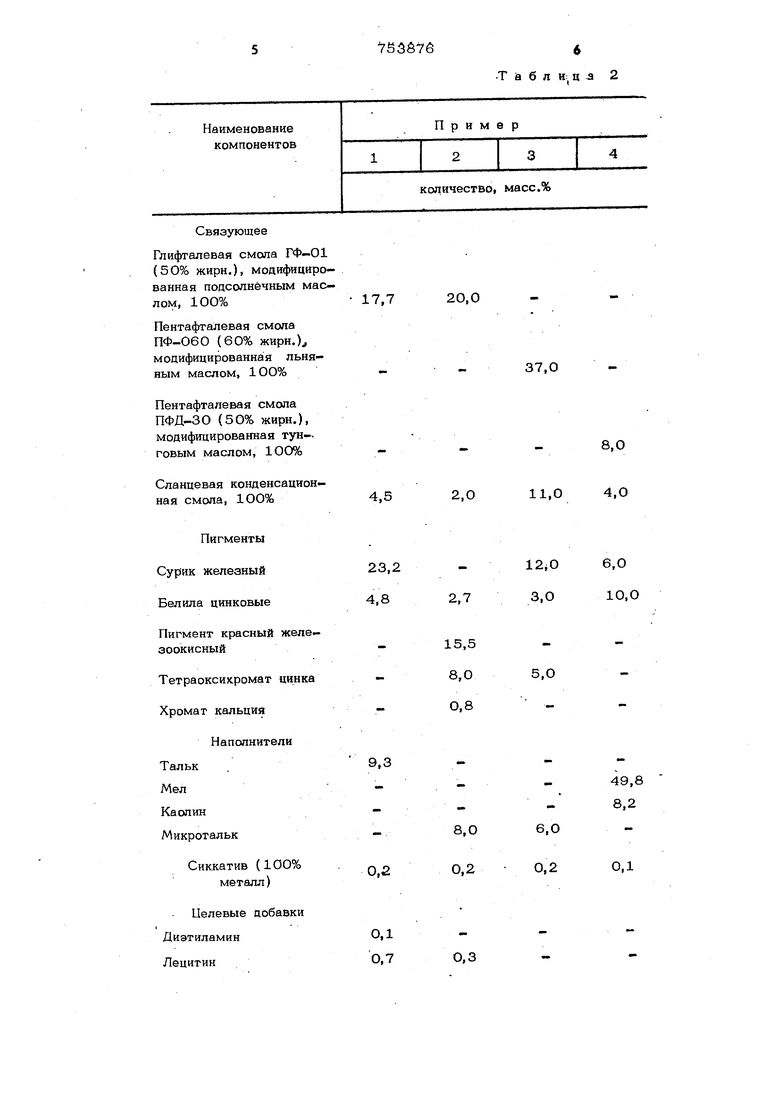

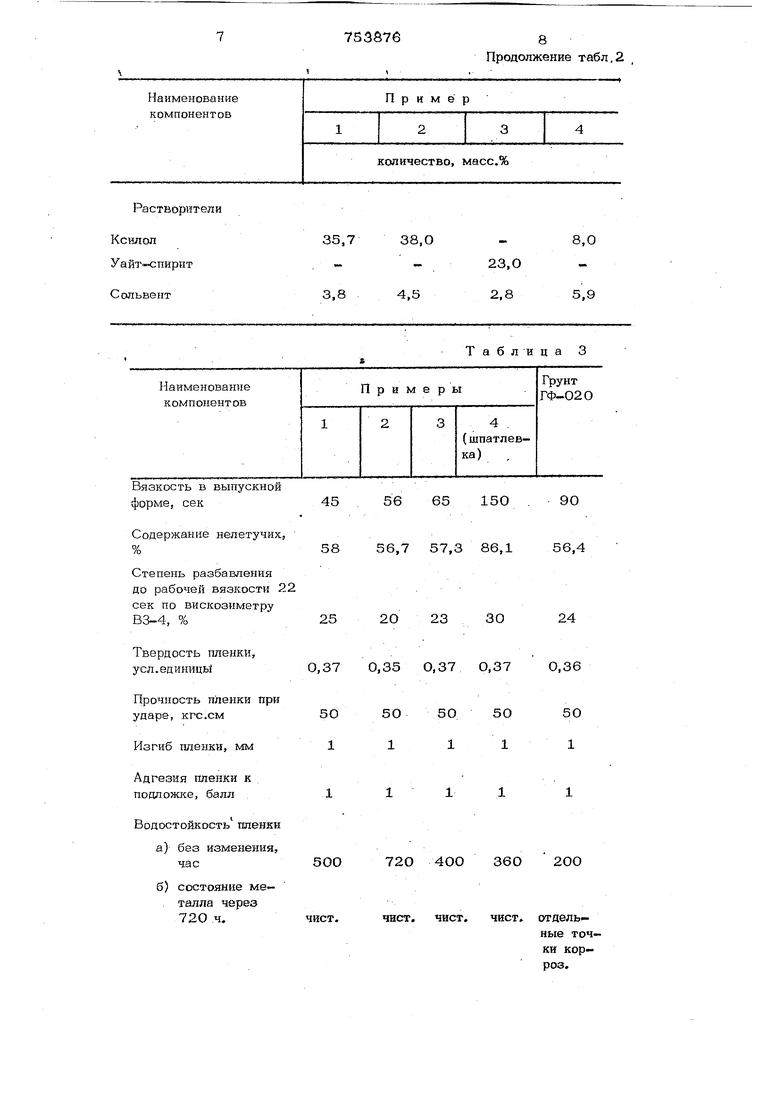

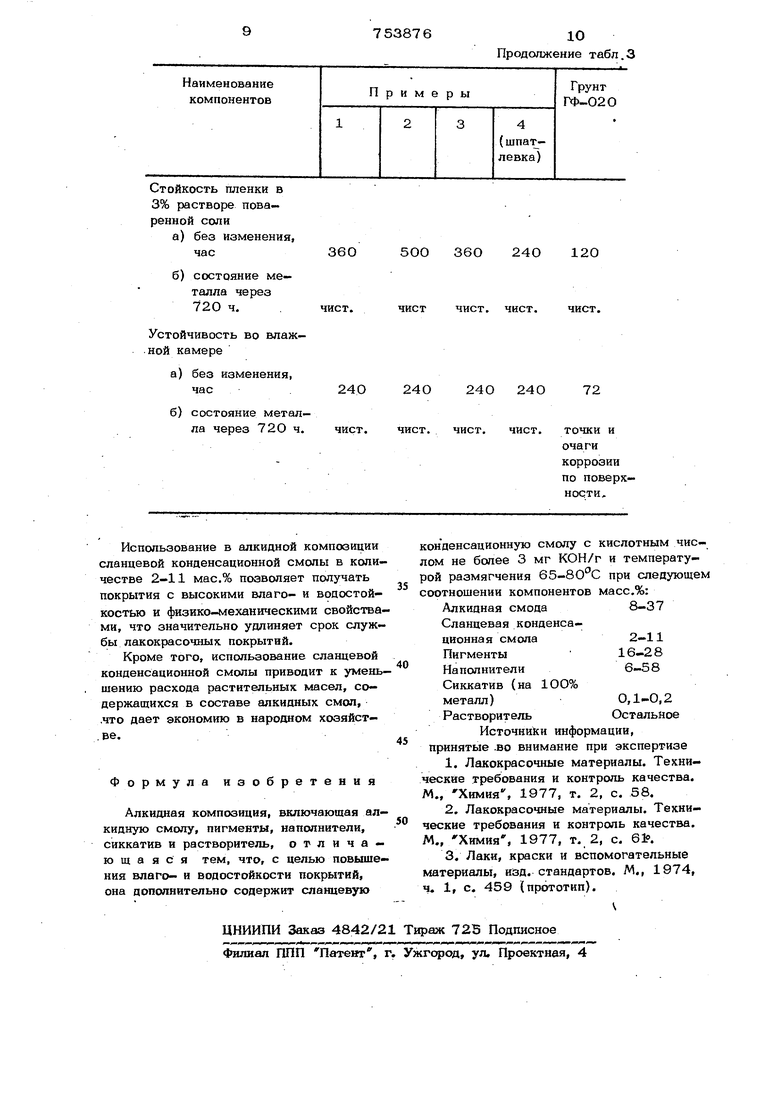

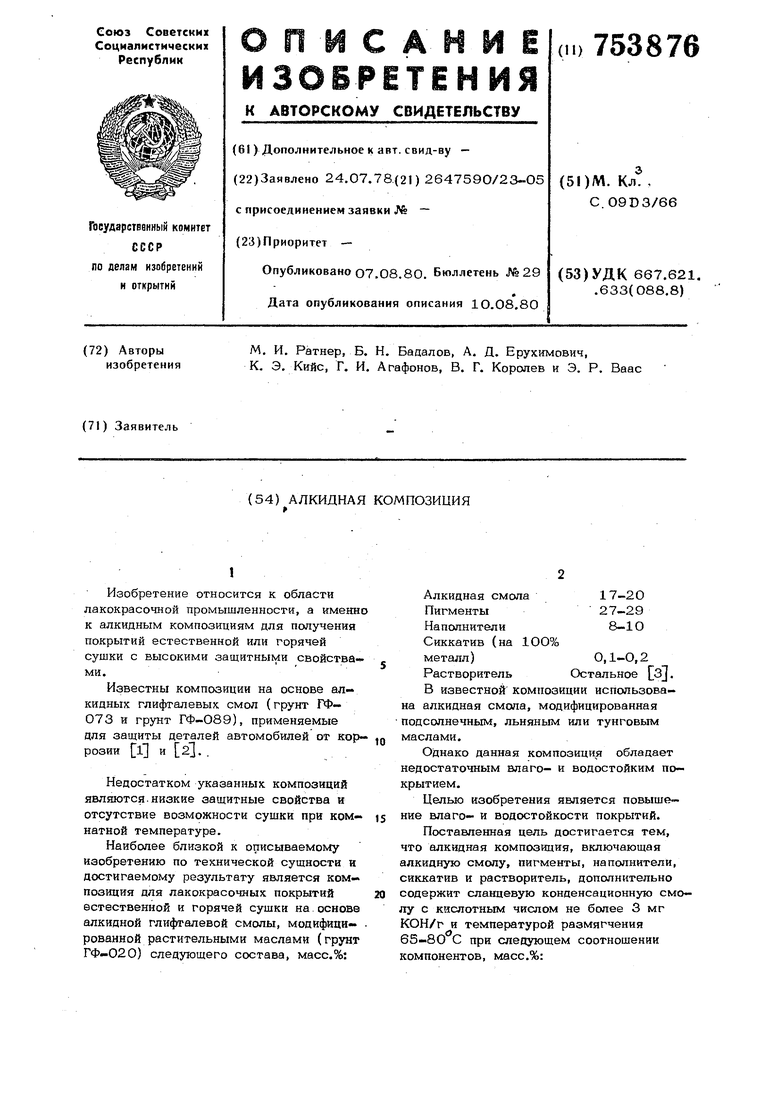

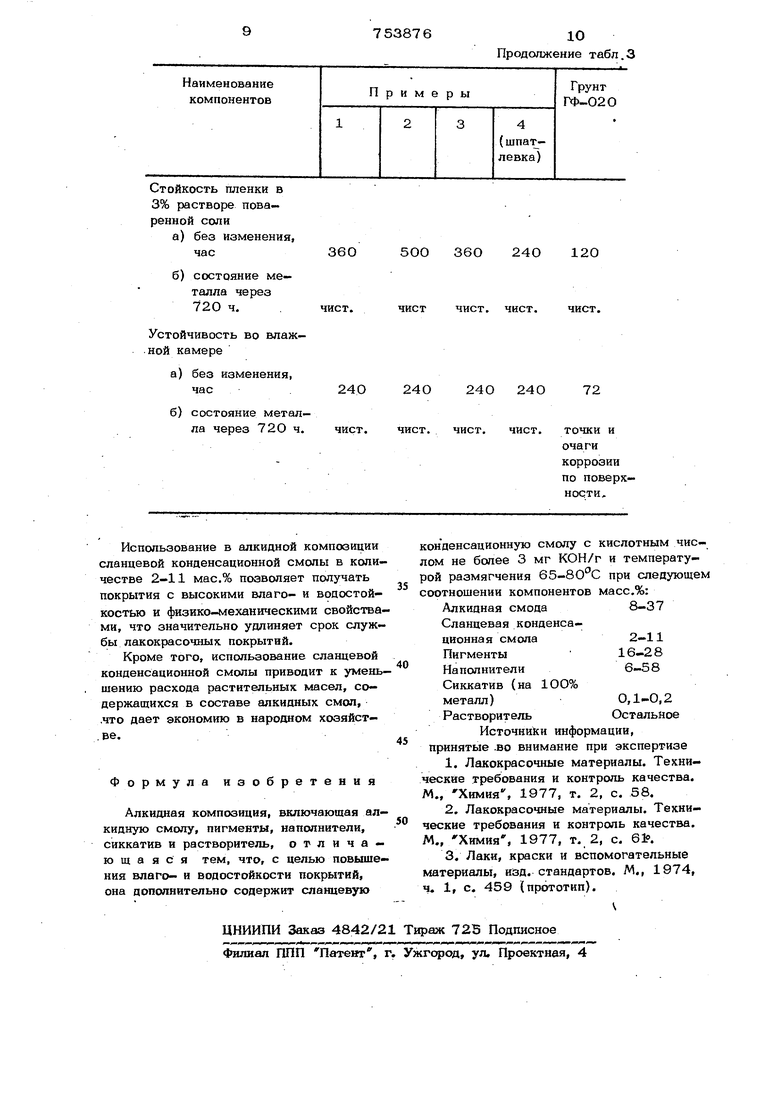

Примеры конкретного выполнения и свойства полученных на их основе покрытий в сравнении с прототипом представлены в табл. 2 и 3.

Связующее

Глифталевая смола ГФ-О (5О% жирн.), модифицирванная подсолнечным малом, 10О7о

Пентафталевая смола ПФ-О60 (60% жирн.Ь модифицированная льняным маслом, 10О%

Пенгафталевая смола ПФД-ЗО {50% жирн.), модифицированная тунговым маслом, 100%

Сланцевая конденсационная смола, 1ОО%

Пигменты Сурик железный Белила цинковые

Пигмент красный желе- зоокисный

Тетраоксикромат цинка Хромат кальция

Наполнители Тальк Мел Каолин Микротальк

Сиккатив (100% металл)

Целевые добавки Диэтиламин Лецитин

Т а б л И: ц -3 2

17,7

20,0

37,0

8,0 4,0

11,0

2,0

6,0

3,2 1О,0 3,0 ,8

2,7

15,5 8,0

5,0 0,8

49,8 8,2

8,0

6,0 0.2 0,2

0,1

0.3 Растворители Ксилол 35,7 Уайт-спирит Сольвент

Вязкость в выпускной

форме, сек

Содержание нелетучих,

%

Степень разбавления

до рабочей вязкости 22

сек по вискозиметру

, %

Твердость пленки,

О,37 0,35 О,37 О,37О,36 усл.единицу

Прочность пленки при

ударе, кгс.см

Изгиб пленки, мм

Адгезия пленки к

подложке, балл

Водостойкость пленки

а)без изменения,

час

б)ссязтоянне металла через

72О ч.

Т а б л И ц а 3

56 65 150 . 90

56,7 57,3 86,156,4

24

2О 2330

5О5О

50

1

11

72О 40О 360 200

чист.

чист, отдельные точки корроз. 38,О

Авторы

Даты

1980-08-07—Публикация

1978-07-24—Подача