Изобретение относится к области получения алкидной смолы и лакокрасочных материалов на ее основе, применяемых для окраски металлических, деревянных и других поверхностей, эксплуатируемых в атмосферных условиях и внутри помещений.

Широко известны лакокрасочные материалы на основе алкидных смол, модифицированных растительными маслами. Покрытия на основе этих смол имеют хорошие физико-механические показатели, но недостаточную скорость отверждения.

Известные технологии получения глифталевых и пентафталевых смол основываются на проведении стадии переэтерификации растительных масел глицерином или пентаэритритом и стадии полиэтерификации фталевым ангидридом при нагревании - смолы ПФ-060, ГФ-046, ПФ-053-ТУ6-10-612-76. Температура переэтерификации составляет, как правило, 240-260oС, а время выдержки до 3 часов. С целью снижения температуры стадии переэтерификации алкидных смол используют катализаторы - кальцинированную соду, окись свинца (глет) и другие. Однако снизить температуру и сократить время выдержки удается незначительно.

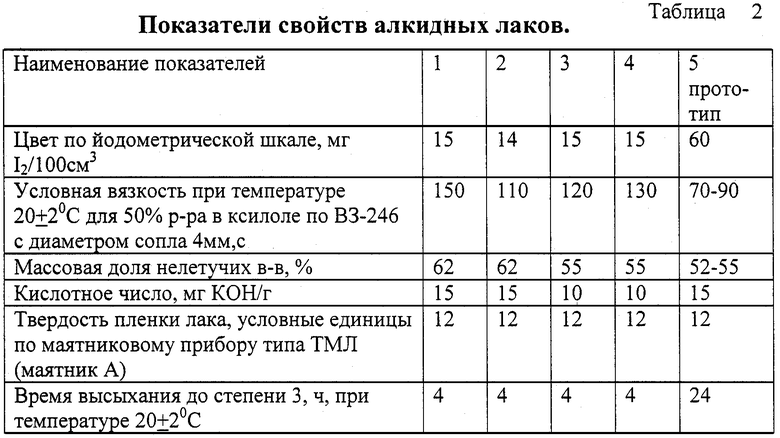

Высокая температура синтеза, длительность выдержки, используемые катализаторы вызывают появление темных очагов, не совместимых со смолой, что приводит к получению лаков на основе этих смол темного цвета - более 60 мг I2/100 см3 по йодометрической шкале.

Известен способ, получения алкидных смол - получения пентафталевой смолы ПФ-060. Стадия переэтерификации проводится при температуре 255±5oC и выдержке 2,5-3 часа в присутствии кальцинированной соды.

Лак на основе смолы ПФ-060 имеет цвет 60 мг I2/100 см3, пленка лака высыхает через 24 часа при температуре 20±2oС до степени 3.

Наиболее близким по технической сущности к заявленному способу получения алкидной смолы (пентафталевой, глифталевой) является способ получения алкидной смолы (пентафталевой, глифталевой и др.) путем реакции переэтерификации растительных масел (часть которых может быть заменена канифолью, ЖКТМ и СЖК С10-С16 и т.д.) многоатомным спиртом (глицерин, пентаэритрит и др.) в присутствии щелочного катализатора (КОН, NaOH, Na2CO3) при нагревании, например, при 240-260oС и последующей реакцией (стадии) полиэтерификации смеси фталевым ангидридом при нагревании, например, при 240-260oС. Стадию полиэтерификации проводят методом плавления (блочный метод) в атмосфере инертного газа с удалением выделяющейся воды отсасывающими устройствами или азеотропным методом в растворе инертного растворителя (обычно ксилола) с удалением воды в виде азеотропной смеси с растворителем. (Справочное пособие под ред. М.М. Гольдберга "Сырье и полупродукты для лакокрасочных материалов". - М.: Химия, 1978, с. 102-106). Этим способом получают пентафталевые и глифталевые смолы, например марок ПФ-060, ГФ-072, ГФ-046, ПФ-053 и др. Получают достаточно темные алкидные смолы - цвет по йодометрической шкале 60 мг I2/100 см3 и более. Использование щелочных катализаторов не позволяет значительно сократить весь технологический процесс.

Техническая задача данного изобретения заключается в ускорении процесса высыхания покрытий на основе полученных алкидных смол.

Поставленная технологическая задача достигается тем, что в способе получения алкидной смолы путем проведения реакции переэтерификации растительных масел, канифоли и глицерина в присутствии катализатора с последующим проведением реакций полиэтерификации фталевым ангидридом и поликонденсации при нагревании в качестве катализатора используют 2-этилгексанат в количестве 0,018-0,03 мас. % в виде раствора в уайт-спирите, а на стадии поликонденсации смолы дополнительно вводят фенольную смолу на основе пара-трет-бутилфенола и формальдегида в количестве 3-4 мас.%.

В случае использования в качестве многоатомного спирта пентаэритрита другим вариантом способа получения алкидной смолы по изобретению является способ получения алкидной смолы путем проведения реакции переэтерификации растительных масел, пентаэритрита в присутствии катализатора с последующим проведением реакции полиэтерификации фталевым ангидридом (и поликонденсации) при нагревании, в качестве катализатора используют 2-этилгексанат свинца в количестве 0,01-0,017 мас. % в виде раствора в уайт-спирите, а на стадии полиэтерификации смолы дополнительно вводят 5,36-11,61 мас.% смеси бензойной и пара-трет-бутилбензойной кислоты в соотношении их соответственно 1:1,5-2.

Загуститель La Thix FB фирмы SCHWEGMANN (Германия) представляет собой алюминиевую соль карбоновой кислоты. Характеристика: жидкость, плотность 1,01 г/см3 (Din53217), показатель преломления - 1,451 (Din51423). Точной характеристики карбоновой кислоты фирма не представляет.

Известно использование в синтезе алкидных смол бензойной и пара-трет-бутилбензойной кислоты. Так, смола ЭФК-34Б включает касторовое масло, этриол, бензойную кислоту и фталевый ангидрид. С целью высвобождения растительных масел в синтез алкидной смолы вводят пара-трет-бутилбензойную кислоту в количестве 11,6 мас.%. Время высыхания лакового покрытия 8-12 часов при температуре 20±2oC (aвт. свид. 160311).

Также известно использование фенольной смолы 101л в составе лака ФЛ-032, представляющего собой соконденсат указанной смолы, масла подсолнечного и тунгового и смолы ФЛ-326 (ТУ6-10-840-75). Смола ФЛ-326 - резольная, фенол-альдегидная, модифицирована канифолью и этерифицирована пентаэритритом или глицерином. Пленка лака ФЛ-032 высыхает через 18 часов при температуре 20±2oC до степени 3.

2-Этилгексанат свинца используют в количестве 0,017-0,03 маc.% в виде 15% раствора в уайт-спирите. Технический 2-этилгексанат свинца имеет постоянный состав, высокую степень чистоты, прозрачность.

В качестве растительных масел используют льняное, тунговое, соевое и другие. В синтезе глифталевой смолы использована канифоль для лучшей совместимости масел. Для лучшего внешнего вида покрытия могут быть введены, например, трифенилфосфит и другие добавки.

Синтез алкидной смолы осуществляют периодически азеотропным методом в реакторе с индукционным обогревом, внутренним змеевиком для охлаждения водой и рамной мешалкой. В реактор загружают растительное масло, часть глицерина или пентаэритрита. Включают мешалку и нагревают до температуры 150-160oС, добавляют 2-этилгексанат свинца. Реакцию переэтерификации проводят при температуре 180-230oС.

Отбор проб реакционной массы осуществляют через каждые 15 минут. Процесс считается законченным при достижении растворимости пробы переэтерификата в этиловом спирте в соотношении не менее 1:2-5 при температуре 25±2oC. При температуре 180-190oС вводят вторую порцию глицерина или пентаэритрита, фталевый ангидрид, а также ксилол для азеотропной отгонки воды. После загрузки температуру медленно поднимают до 220-260oС. Через каждый час, а затем каждые 30 минут берут пробы смолы для определения кислотного числа и условной вязкости.

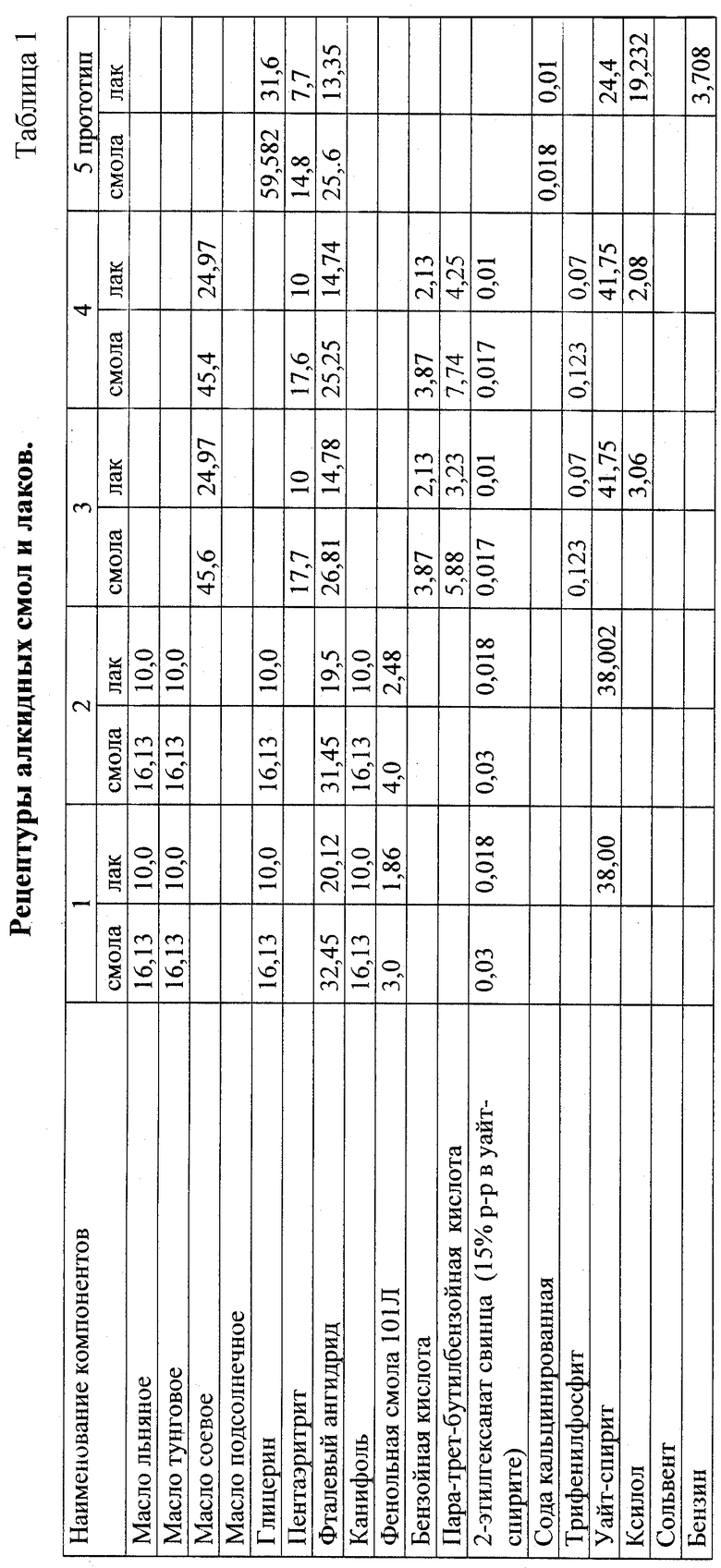

Смолу быстро охлаждают до 170-180oС и сливают в смеситель, куда предварительно был загружен уайт-спирит. В таблице 1 приведены рецептуры алкидных смол и лаков, в таблице 2 - свойства покрытий на основе алкидных лаков. Ниже приводится конкретный пример осуществления изобретения.

Пример 1.

В реактор загружают 16,3 кг льняного масла, 8,13 кг глицерина, включают мешалку, обогрев, поднимают температуру до 150-160oС, медленно добавляют 16,3 кг канифоли. Температура должна быть не менее 130oС. При температуре 150oС добавляют 0,03 кг 2-этилгексаната в виде 15% раствора в уайт-спирите, температуру поднимают до 180-230oС и держат до полной растворимости переэтерификата. Далее при температуре 180-190oС добавляют 8 кг глицерина, 32,45 кг фталевого ангидрида и держат реакционную смесь до получения прозрачной пленки на стеклянной пластинке. Затем вводят 16,13 кг тунгового масла, 3 кг фенольной смолы 101л, температуру поднимают до 220oС и сразу снижают до 200oС, добавляют ксилол для азеотропной отгонки воды. Температуру поднимают до 210oС и выдерживают по достижении нужных показателей кислотного числа и условной вязкости алкидной смолы. Полученную смолу охлаждают до 150-160oС и сливают в смеситель под слой растворителя.

Был проведен контрольный пример получения алкидной смолы без участия в процессе поликонденсации фенольной смолы 101л и смеси бензойной и пара-трет-бутилбензойной кислот. Время высыхания пленки лака на ее основе при 20±2oC - 24 часа до степени 3.

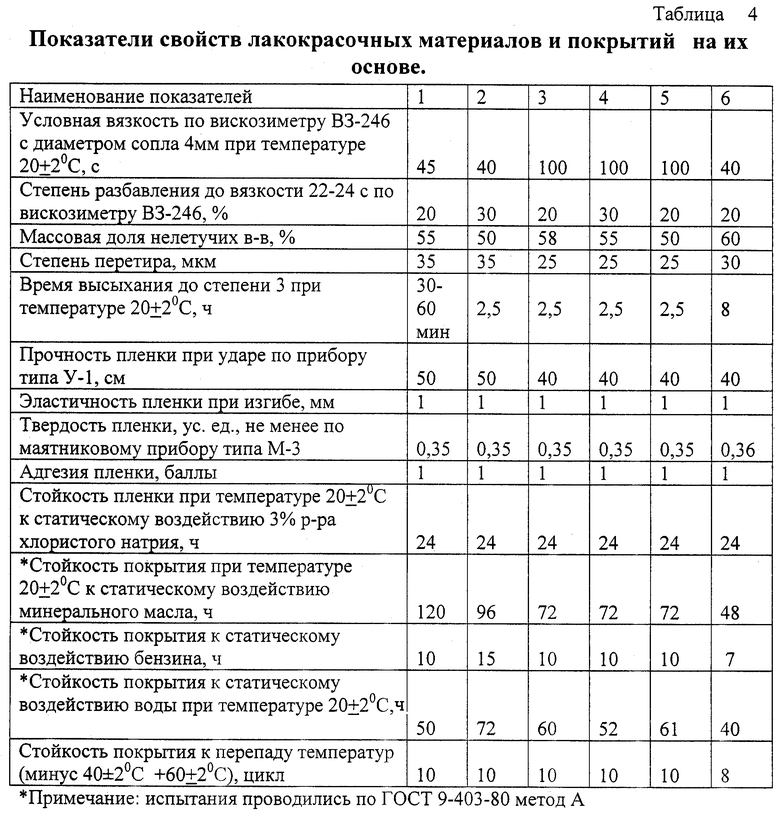

Техническая задача создания лакокрасочного материала на основе предлагаемых алкидных смол помимо ускорения высыхания покрытий заключалась в повышении масло-, бензостойкости и стойкости покрытий к перепаду температур. Это особенно важно, поскольку эти лакокрасочные материалы являются материалами холодной сушки, которые используют для ремонта автомобилей, окраски элементов шасси и подвески автомобилей, подвергающихся атмосферным воздействиям.

Наиболее близкой к заявляемой лакокрасочной композиции является грунтовка ФЛ-ОЗК (ГОСТ 9109-81) на основе соконденсата фенольных смол 101л и ФЛ-326 (ТУ6-10-840-75), подсолнечного и тунгового масел. Покрытия на основе этой грунтовки высыхают через 8 часов при температуре 20±2oС, Имеют маслостойкость 48 ч, но бензостойкость и стойкость к перепаду температур минус40+60oС низкая.

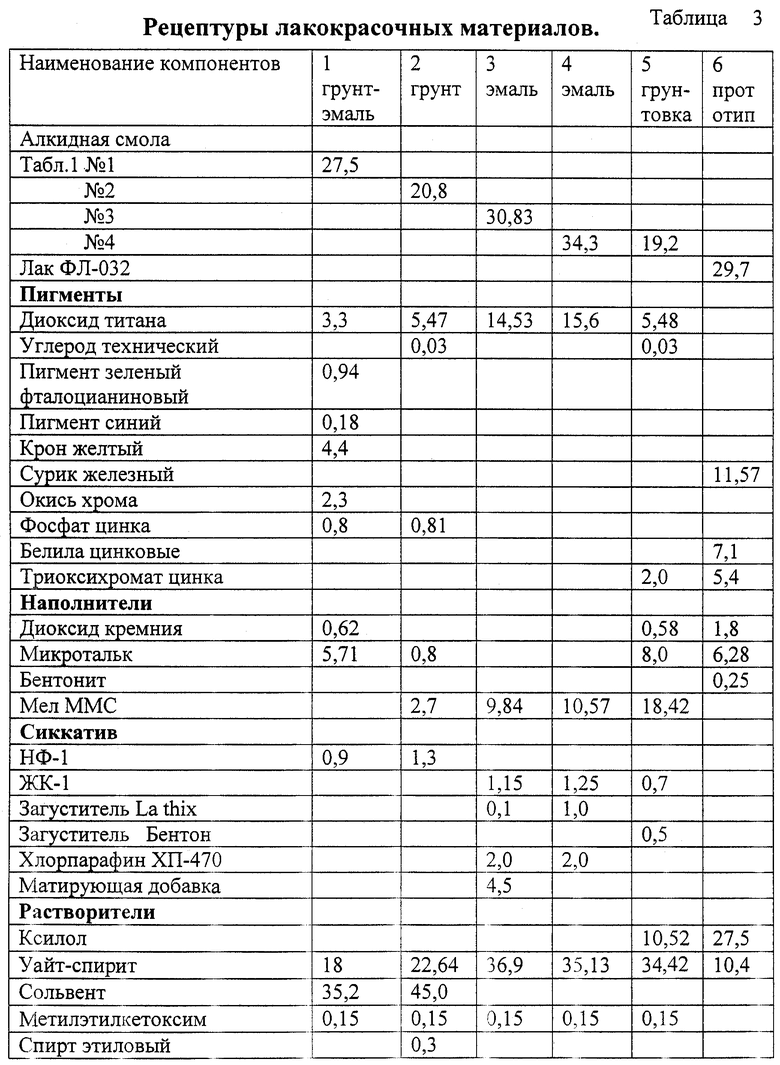

Данная задача решается тем, что в лакокрасочном материале, содержащем алкидную смолу, пигменты, наполнители, сиккатив, органический растворитель, использована алкидная смола - продукт поликонденсации растительного масла, глицерина, канифоли, фталевого ангидрида и фенольной смолы на основе пара-трет-бутилфенола и формальдегида в количестве 3-4 мас.% или продукт поликонденсации растительного масла, пентаэритрита, фталевого ангидрида и смеси бензойной и пара-трет-бутилбензойной кислот в соотношении 1:1,5-2, дополнительно, возможно, введен загуститель, а компоненты взяты в соотношении мас.%:

Алкидная смола - 19,2 - 34,3

Пигменты - 5,5 - 15,6

Наполнители - 3,5 - 27,0

Сиккатив - 0,7 - 1,3

Загуститель - 0 - 1,0

Органический растворитель - Остальное

В качестве пигментов используют диоксид титана, окись хрома, фталоцианитовые и другие, в качестве наполнителей - диоксид кремния, микротальк, мел и другие, сиккатив НФ-1, ЖК-1 и другие.

Растворители: уайт-спирит, ксилол, бутилацетат и другие.

Кроме этого, в лакокрасочный материал вводится загуститель в количестве 0,1-1% - алюминиевая соль карбоновой кислоты, бентоны, которые увеличивает вязкость системы, особенно такой как алкидная смола с 33-40% жирности.

Приготовление лакокрасочного материала.

В скоростной дисольвер загружают алкидный лак, затем при работающей мешалке загружают пигменты, наполнители.

При использовании неорганического загустителя, например бентона, его предварительно активизируют ацетоном в количестве 6 мас.% в течение 2-х ч, а затем пасту доводят уайт-спиритом до 10% концентрации.

При использовании органического загустителя, например алюминиевой соли карбоновой кислоты, его используют в виде 5% состава в связующем. Пигментную пасту перемешивают 0,5-1 ч. Диспергирование пигментной пасты осуществляют в бисерной мельнице до требуемой степени перетира.

Приготовление лакокрасочного материала осуществляют в смесителе, куда закачивается алкидный лак, пигментная паста, добавляют сиккатив, вспомогательные компоненты. Перемешивают 1-2 часа, после постановки на "тип" производят фильтрацию.

Лакокрасочные материалы наносят пневматическим или безвоздушным распылением, распылением в электрополе, струйным обливом, окунанием, кистью. В таблице 3 приведены рецептуры лакокрасочных составов, в таблице 4 - показатели свойств покрытий на основе предлагаемых составов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ (ВАРИАНТЫ) И ЛАКОКРАСОЧНЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2004 |

|

RU2249017C1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАЗБАВЛЯЕМОГО АЛКИДНОГО ПЕНТАФТАЛЕВОГО ЛАКА ВПФ-050 | 2016 |

|

RU2650141C2 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 2004 |

|

RU2266921C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНОЙ СМОЛЫ | 2011 |

|

RU2480483C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2007 |

|

RU2375382C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ ОЛИГОМЕРОВ И АЛКИДНЫЙ ЛАК, СОДЕРЖАЩИЙ АЛКИДНЫЙ ОЛИГОМЕР | 2005 |

|

RU2285705C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2354674C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147595C1 |

Изобретение относится к получению алкидных смол и лакокрасочных материалов на их основе, используемых для окраски металлических, деревянных и других поверхностей, эксплуатируемых в атмосферных условиях и внутри помещений. Алкидную смолу получают переэтерификацией растительных масел, канифоли и глицерина или растительных масел и пентаэритрита в присутствии катализатора 2-этилгексаната свинца в количестве 0,01-0,03 мас.%, последующей полиэтерификации фталевым ангидридом и поликонденсации при нагревании, причем при получении глифталевой алкидной смолы на стадии ее синтеза дополнительно вводят фенольную смолу на основе пара-трет-бутилфенола и формальдегида, а при получении пентафталевой алкидной смолы дополнительно вводят при синтезе смесь бензойной и пара-трет-бензойной кислоты. На основе этих смол получают светлые смолы, а следовательно, и лакокрасочные материалы различной цветовой гаммы. Лакокрасочный материал на их основе содержит различные пигменты, наполнители, растворители, возможно загуститель. Получают лакокрасочные материалы с ускоренным временем высыхания и хорошими свойствами. 3 с.п.ф-лы, 4 табл.

Вышеуказанная алкидная смола - 19,2-34,3

Пигменты - 5,5-15,6

Наполнители - 3,5-27,0

Сиккатив - 0,7-1,0

Загуститель - 0-1,0

Органические растворители - Остальное

| 0 |

|

SU160315A1 | |

| DD 258534 A, 27.07.1988 | |||

| СОРОКИН М.Ф | |||

| И ДР | |||

| Химия и технология пленкообразующих веществ | |||

| - М.: Химия, 1981, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| Способ получения алкидных смол | 1984 |

|

SU1351946A1 |

| RU 2001085 C1, 15.10.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОКОРРОЗИОННОГО СОСТАВА | 1992 |

|

RU2078784C1 |

Авторы

Даты

2003-03-20—Публикация

2001-10-18—Подача