Изобретение относится к черной металлургии, в частности к раскислению-стали в ковше. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство автоматической коррекции химического состава стали, которое состоит из расходных бункеров добавок с весоизмерительными и дозирующими устройствами, датчика веса расплава в ковше, регулятора, вход которого соединен с выходами датчиков веса раскислителя и металла, а выход - с дозирующими устройствами расходных бункеров Принцип действия устройства заключается в регулировании расхода раскислителей в зависимости от веса металла в ковше. Общее количество раскислителей и легирующих на плавку определяется .по технологической инструкции fi : Недостатком известного устройства является отсутствие учета угара раскислителей, что приводит к снижению качества металла. Целью изобретения является стабилизация готовой стали по химическому составу,улучшение качества металла и снижение затрат за счет оптимал ного расхода раскислителей и легирующих . Поставленная цель достигается тем, устройство, содержащее квантометр, систему дозирования корректирующих добавок, блоки задания, управления и определения веса металла, блок данных о химическом составе раскислителей и легирующих, снабжено блоком данных о.весе стандартных добавок, вход которого связан с блоком задания, а выход соединен с блоком определения количества корректирующих добавок, блоком коэффициентов угара элементов по каждой марке стали, входом которого служит выход блока задания, а выход связан с блоком определения количества корректирующих добавок, где входными сигналами также являются выходы блока данных о химическом составе раскислителей и легирующих, блока определения веса металла, блока задайня и квантометра, а выход есть о весе корректирующих добавок, служащий входом блока управления, осущест-вляющего присадку корректирующих добавок в ковш. Кроме того, устройство снабжено контуром настройку коэффициентов

угара элементов,состоящего из логической схемы, у которой вход связан с блоком задания и квантометром, а выход есть сигнал о начале работы контура,.являющийся входом запоминающего устройства, блока коэффициентов усреднения, взсод которого соединен с выходом запоминающего устройства,а выход - с блоком.настройки коэффициентов угара; запоминающего устройства, где входом служат выходы блока задания, квантОметра, блока определения веса металла, блока определения фактических весов корректирующих добавок блока данных о весе стандарных добавок, а выход является входным сигналом блока настройки коэффициентов угара, в котором вход также сдязан с блоком коэффициентов . угара элементов, квантометром, блоко данных о химическом составе раскислителей и определяющий прогнозируемый коэффициент угара элемента на очередную плавку для заданной марки стали, который совместно со значением фактического коэффициента угара элемента на последней плавке данной марки стали служит входом блока коэффициентов угара.

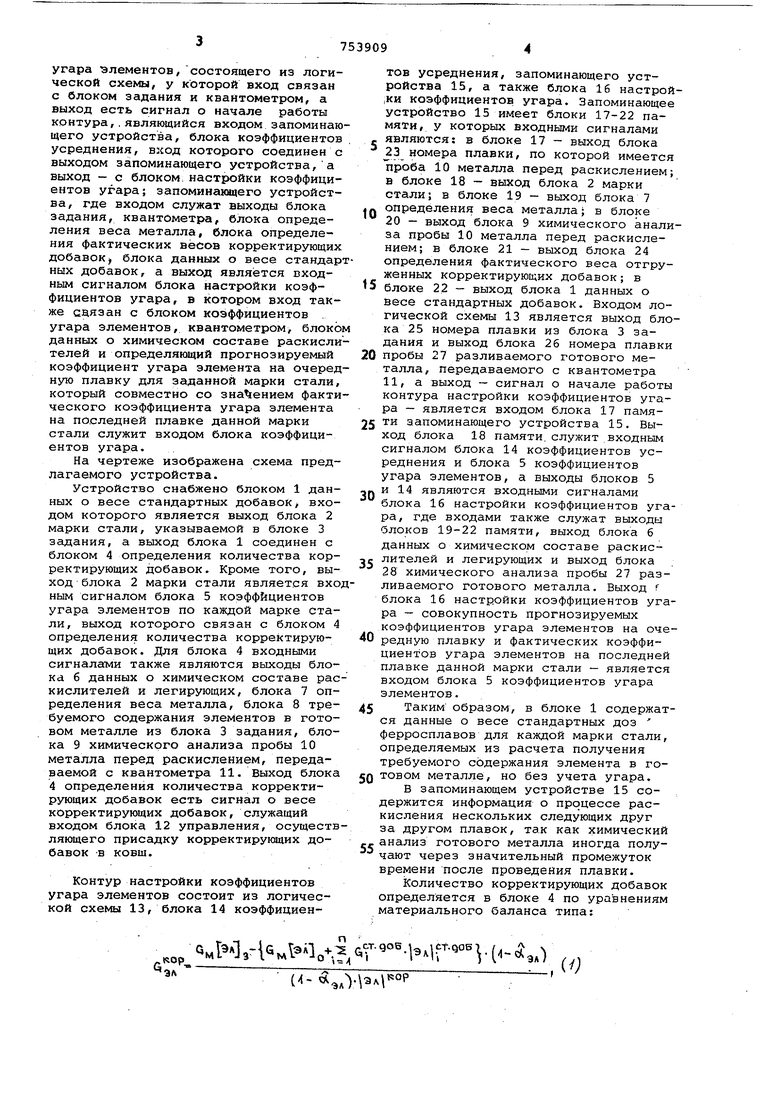

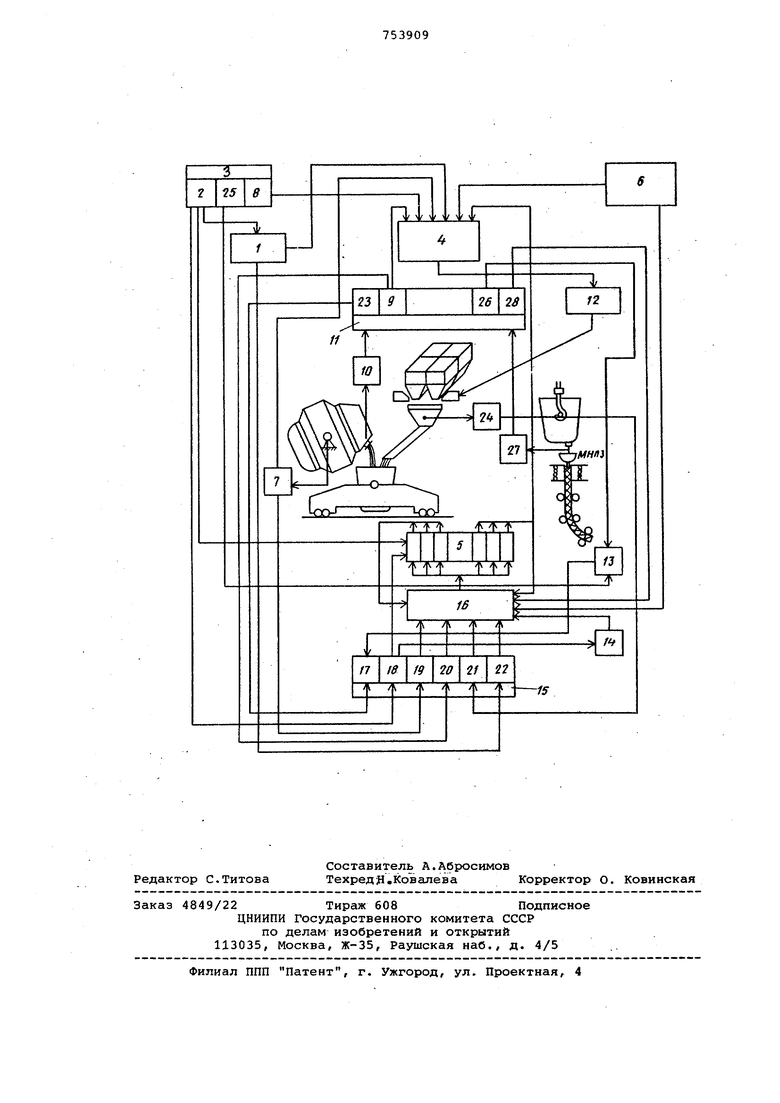

На чертеже изображена схема предлагаемого устройства.

Устройство снабжено блоком 1 данных о весе стандартных добавок, входом которого является выход блока 2 марки стали, указываемой в блоке 3 задания, а выход блока 1 соединен с блоком 4 определения количества корректирующих добавок. Кроме того, выход блока 2 марки стали является вхоным сигналом блока 5 коэффициентов угара элементов по каждой марке стали, выход которого связан с блоком 4 определения количества корректирующих добавок. Для блока 4 входными сигналами также являются выходы блока б данных о химическом составе раскислителей и легирующих, блока 7 определения веса металла, блока 8 требуемого содержания элементов в готовом металле из блока 3 задания, блока 9 химического анализа пробы 10 металла перед раскислением, передаваемой с квантометра 11. Выход блока 4 определения количества корректирующих добавок есть сигнал о весе корректирующих добавок, служащий входом блока 12 управления, осуществляющего присадку корректирующих добавок в ковш.

Контур настройки коэффициентов угара элементов состоит из логической схемы 13, блока 14 коэффициен. Qм a-lSмMo,r °l-Mr V()

.кор.

эл

тов усреднения, запоминающего устройства 15, а также блока 16 настрой,ки коэффициентов угара. Запоминающее устройство 15 имеет блоки 17-22 памяти, у которых входными сигналами - являются: в блоке 17 - выход блока 23 номера плавки, по которой имеется проба 10 металла перед раскислением; в блоке 18 - выход блока 2 марки стали; в блоке 19 - выход блока 7

Q определения веса металла; в блоке

20 - выход блока 9 химического анализа пробы 10 металла перед раскислением; в блоке 21 - выход блока 24 определения фактического веса отгруженных корректирующих добавок; в

5 блоке 22 - выход блока 1 данных о весе стандартных добавок. Входом логической схемы 13 является выход блока 25 номера плавки из блока 3 задания и выход блока 26 номера плавки

0 пробы 27 разливаемого готового металла, передаваемого с квантометра 11, а выход - сигнал о начале работы контура настройки коэффициентов угара - является входом блока 17 памяти запоминающего устройства 15. Выход блока 18 памяти, служит входным сигналом блока 14 коэффициентов усреднения и блока 5 коэффициентов угара элементов, а выходы блоков 5 и 14 являются входными сигналами блока 16 настройки коэффициентов угара, где входами также служат выходы блоков 19-22 памяти, выход блока 6 данных о химическом составе раскисс лителей и легирующих и выход блока 28 химического анализа пробы 27 разливаемого готового металла. Выход г блока 16 настройки коэффициентов угара - совокупность прогнозируемых коэффициентов угара элементов на очередную плавку и фактических коэффициентов угара элементов на последней плавке данной марки стали - является входом блока 5 коэффициентов угара элементов.

5 Таким образом, в блоке 1 содержатся данные о весе стандартных доз ферросплавов для каждой марки стали, определяемых из расчета получения требуемого содержания элемента в гоQ товом металле, но без учета угара.

В запоминающем устройстве 15 содержится информация о процессе раскисления нескольких следующих друг за другом плавок, так как химический анализ готового металла иногда получают через значительный промежуток времени после проведения плавки.

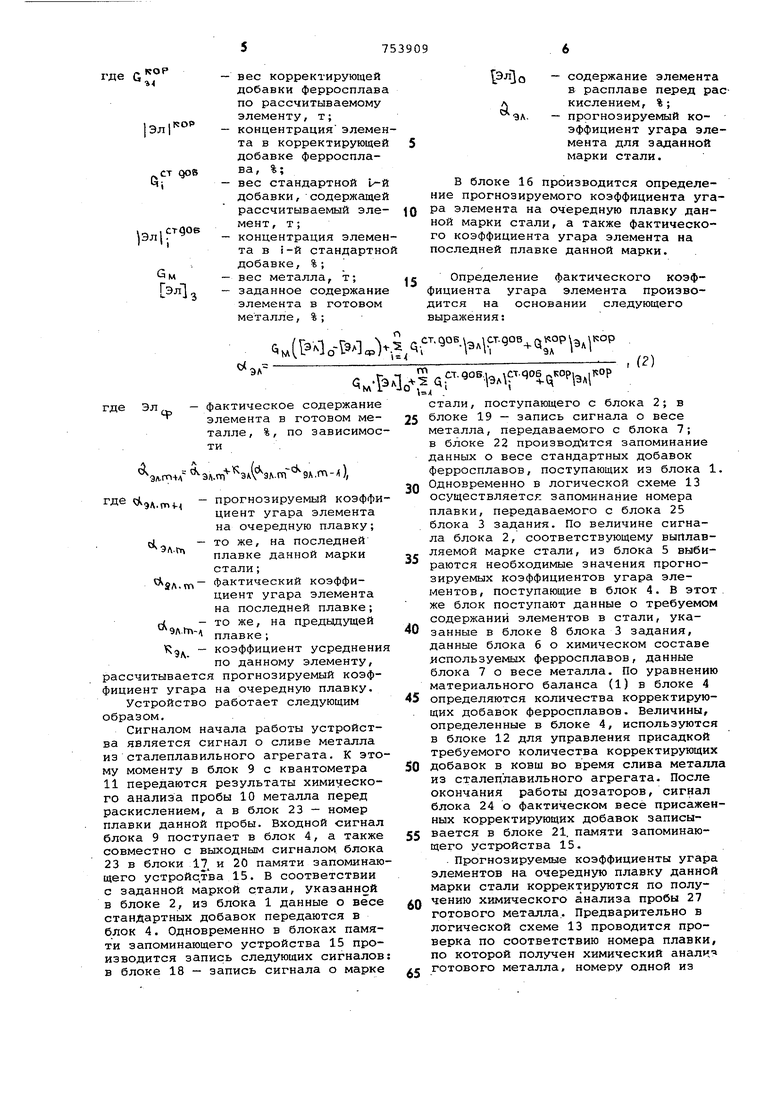

Количество корректирующих добавок определяется в блоке 4 по уравнениям материального баланса типа:

ROP

де G

вес корректирующей

%( добавки ферросплава по рассчитываемому элементу, т;

|Эл| концентрация элемента в корректирующей добавке ферросплава, %;

ст qoB

i

вес стандартной -й добавки, содержащей рассчитываемый элемент , т;

стдов

Эл1

концентрация элемента в i-й стандартной добавке, %;

GM вес металла, т;

Эл1, заданное содержание элемента в готовом металле, %;

м(I lo-t9л V5ar ° зC ° -QГ Г°

ЭЛ

- фактическое содержание

где Эл

Ф элемента в готовом металле, %, по зависимости

. эл.(эл..т-л),

где ,. - прогнозируемый коэффициент угара элемента на очередную плавку; то же, на последней

Эл-т плавке данной марки стали;

с

фактический коэффиЗЛ.т циент угара элемента на последней плавке; то же, на предьщущей

СА

ЭЛГп-д плавке;

эл. коэффициент усреднени по данному элементу, рассчитывается прогнозируемый коэффициент угара на очередную плавку.

Устройство работает следующим образом.

Сигналом начала работы устройства является сигнал о сливе металла из сталеплавильного агрегата. К этому моменту в блок 9 с квантометра 11 передаются результаты химического анализа пробы 10 металла перед раскислением, а в блок 23 - номер плавки данной пробы. Входной сигнал блока 9 поступает в блок 4, а также совместно с выходным сигналом блока 23 в блоки 17 и 20 памяти запоминающего устройства 15. В соответствии с заданной маркой стали, указанной в блоке 2, из блока 1 данные о весе стандартных добавок передаются в блок 4. Одновременно в блоках памяти запоминающего устройства 15 производится запись следующих сигналов в блоке 18 - запись сигнала о марке

- содержание элемента

в расплаве перед расл кислением, %; эл. - прогнозируемый коэффициент угара элемента для заданной марки стали.

В блоке 16 производится определение прогнозируемого коэффициента угара элемента на очередную плавку данной марки стали, а также фактического коэффициента угара элемента на последней плавке данной марки.

Определение фактического коэффициента угара элемента производится на основании следующего выражения;

, () ,(°Plэдr°P

стали, поступающего с блока 2; в блоке 19 - запись сигнала о весе

5 металла, передаваемого с блока 7; в блоке 22 производится запоминание данных о весе стандартных добавок ферросплавов, поступающих из блока 1. Одновременно в логической схеме 13

0 осуществляется запоминание номера плавки, передаваемого с блока 25 блока 3 задания. По величине сигнала блока 2, соответствующему выплавляемой марке стали, из блока 5 выби5раются необходимые значения прогнозируемых коэффициентов угара элементов , поступающие в блок 4. В этот же блок поступают данные о требуемом содержаний элементов в стали, ука0занные в блоке 8 блока 3 задания, данные блока 6 о химическом составе используемых ферросплавов, данные блока 7 о весе металла. По уравнению материального баланса (1) в блоке 4

5 определяются количества корректирующих добавок ферросплавов. Величины, определенные в блоке 4, используются в блоке 12 для управления присадкой требуемого количества корректирующих

0 добавок в ковш во время слива металла из сталеплавильного агрегата. После окончания работы дозаторов, сигнал блока 24 о фактическом весе присаженных корректирующих добавок записывается в блоке 21. памяти запоминаю5щего устройства 15.

. Прогнозируемые коэффициенты угара элементов на очередную плавку данной марки стали корректируются по получению химического анализа пробы 27

0 готового металла. Предварительно в логической схеме 13 проводится проверка по соответствию номера плавки, по которой получен химический аналк готового металла, номеру одной из

5

проведенных плавок,информация о процессе раскисления которой хранится в запоминающем устройстве 15, При

соответствии выходного сигнала блока 26, характеризующего номер плавки пробы 27 готового металла, одному из запомненных сигналов блока 25 для ряда следующих друг за дру гом плавок в логической схеме 13 формируется сигнал о начале работы контура настройки коэффициентов угара, поступающий в блок 17 памяти запоминающего устройства 15, по значению которого выбирается информация о процессе раскисления именно данной плавки. Данные блоков 19-22 памяти передаются в блок 16, а информация блока 18 памяти, соответствующая марке стали, поступает в блок 5 и блок 14. Из блока 14 в блок 16 передаются значения , а из блока 5 в блок 16 поступают данные о дд. и эл. каждому из элементов. Кроме того, в блок 16 из блока 6 поступают данные о химическом составе ферросплавов, а из блока 28 - данные о химическом анализе готового металла. По зависимости (2) в блоке 16 производится расчет Лэл по каждому из элеметов , а затем в соответствии с соотношением (3) определяется прогнозируемое значение коэффициента угара по каждому из элементов на очередную плавку данной марки стали. Рассчитанные значения .т и . ro-t-i записываются в блок 5 на место прежних. Применение устройства согласно изобретению позволит повысить качество металла, снизить расход ферросплавов на плавку и уменьшить количество бракованных плавок с выходом за пределы по химическому составу.

Формула изобретения

1. Устройство автоматической коррекции химического состава стали, состоящее из квантометра, системы дозирования корректирующих добавок, блоков задания, управления и определения веса металла, блока данных о химическом составе раскислителей и

легирующих, а также блока определения фактических весов корректирующих добавок, отличающеес тем, что, с целью стабилизации готовой стали по химическому составу улучшения качества металла и снижения расхода ферросплавов, оно снабжено блоком данных о весе стандартных добавок, вход которого связан с блоком задания, а выход соединен с блоком определения количества корректирующих добавок; блоком коэффициентов угара элементов по каждой марке стали, входом которого служит выход блока задания, а выход связан с блоком определения количества корректирующих добавок, входы которого соединены с выходами блока данных о химическом составе раскислителей и легирующих, блока определения веса металла, блока задания и квантометра, а выход соединен с входом блока управления, осуществляющего присадк корректирующих добавок в ковш.

2. Устройство по п.1, отличаю щ е е с я тем, что оно снабже контуром настройки коэффициентов угара элементов, состоящего из логической схемы, у которой вход связ с блоком задания и квантометром, а выход, соединен с входом запоминающего устройства; блока коэффициентов усреднения, вход которого соединен с выходом запоминающего устройства, а выход - с блоком корректировки коэффициентов угара; запоминающего устройства, где входом служат выходы блока задания, квантометра, блока определения веса металла, блока определения фактических весов корректирующих добавок, блока данных о весе стандартных добавок,, а выход соединен входо блока настройки коэффициентов угара, в котором вход также связан с блоком,коэффициентов угара элементов, квантометром, блоком данных о химическом составе раскислителей.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 336354, кл. С 21 С 7/06, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления легированием стали | 1988 |

|

SU1716294A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

| Способ раскисления,модифицирования и легирования стали | 1983 |

|

SU1135769A1 |

| Способ выплавки средне- и высоко-углЕРОдиСТыХ НизКОлЕгиРОВАННыХСТАлЕй | 1979 |

|

SU804695A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| Сплав для раскисления и легирования стали | 1977 |

|

SU724591A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| Способ производства титансодержащей стали | 1989 |

|

SU1786109A1 |

Авторы

Даты

1980-08-07—Публикация

1978-01-23—Подача