Данное изобретение относится к области микроэлектроники и может быть использовано в технологии изготовления интегральных схем с диэлектрической изоляцией.

Известен способ изготовления интегральных полупроводниковых схем, в котором изоляцию структур осуществляют комбинированным способом (p-n-переходом и диэлектриком), что не позволяет формировать пристеночные области (базу и эмиттер).

Наиболее близким техническим решением к настоящему изобретению является способ изготовления интегральных схем с боковой диэлектрической изоляцией, включающий операции термического окисления, нанесения диэлектрического слоя селективного травления по отношению к окислу кремния, вскрытие окон, легирования для формирования базовой и эмиттерной областей, металлизации.

Недостатком указанного способа изготовления схем является низкое качество изготовления и низкий процент выхода годных схем, вызванные замыканием областей эмиттера и коллектора. Это является следствием растравливания окисла, служащего в качестве боковой диэлектрической изоляции, при вскрытии окон под эмиттер. Вследствие чего размер этого окна увеличен и при диффузии эмиттерной области последняя перекрывает по боковым своим границам базовую область и вызывает короткое замыкание эмиттер коллектор.

Целью настоящего изобретения является повышение качества изготавливаемых схем.

Поставленная цель достигается тем, что в способе изготовления полупроводниковых приборов с боковой диэлектрической изоляцией, включающей операции термического окисления, нанесение диэлектрического слоя селективного травления по отношению к окислу кремния, вскрытие окон, легирования для формирования базовой и эмиттерной областей, металлизацию, проводят вскрытие в нем окон под эмиттер так, что окна в термическом окисле и диэлектрическом слоях перекрещиваются, после чего осуществляют диффузию примеси в окна, ограниченные диэлектрическим слоем и термическим окислом для формирования эмиттера.

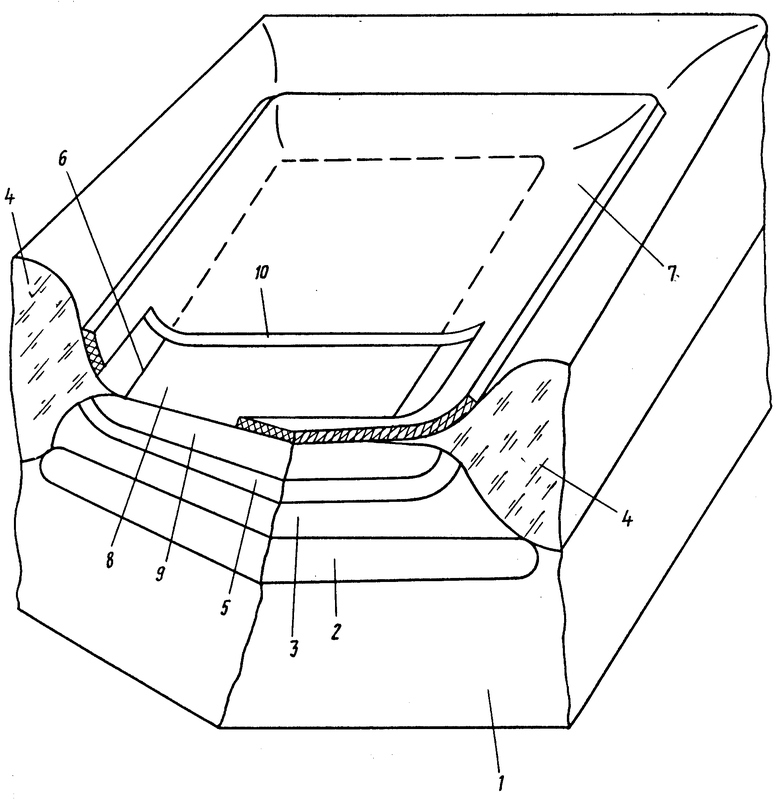

Настоящее изобретение иллюстрируется чертежом, где представлена структура, изготовленная в соответствии с предлагаемым способом после операции диффузии эмиттера.

Структура представляет собой подложку 1 со скрытым слоем 2, противоположного подложке типом проводимости, над которым расположен эпитаксиальный слой-коллектор 3. Термический окисел 4 является боковым изолятором и имеет толщину, обеспечивающую его смыкание со скрытым слоем 2. Базовая область 5 выполнена диффузией, соответствующей примеси в окно, образованное краями 6 термического окисла 4. Диэлектрический слой 7 имеет площадь, превышающую площадь окна в термическом окисле 4. В слое 7 вскрыто окно 8, в которое проводится диффузия соответствующей примеси с образованием эмиттерной области 9. При этом окно 8 образовано краями 6 и 10 термического окисла 4 и диэлектрического слоя 7, соответственно.

П р и м е р. В монокристаллической подложке р-типа проводимости ( ρv= 0,3 ÷ 10 Ом·см) локально формировали n +-скрытые слoи

(X = 2,8÷3 мкм. ρs= 36÷40 Ом/□)

= 2,8÷3 мкм. ρs= 36÷40 Ом/□)

Методом эпитаксии наращивали пленку n-типа проводимости с удельным сопротивлением 1-1,5 Ом·см толщиной 2-2,4 мкм. Эпитаксиальную пленку маскировали двуслойным диэлектриком SiО2 и Si3N4 толщиной 800  и 1800

и 1800  соответственно. Методом фотолитографии травили двухслойный диэлектрик и эпитаксиальную пленку на глубину 1,3-1,7 мкм. Полученные контурные канавки заполняли окислом кремния при Т 1000оС в паре в течение 25 часов. Далее со всей пластины удаляли двуслойный диэлектрик и наносили пленку нитрида кремния толщиной 0,14-0,15 мкм, таким образом, чтобы последняя превышала площадь окна в термическом окисле.

соответственно. Методом фотолитографии травили двухслойный диэлектрик и эпитаксиальную пленку на глубину 1,3-1,7 мкм. Полученные контурные канавки заполняли окислом кремния при Т 1000оС в паре в течение 25 часов. Далее со всей пластины удаляли двуслойный диэлектрик и наносили пленку нитрида кремния толщиной 0,14-0,15 мкм, таким образом, чтобы последняя превышала площадь окна в термическом окисле.

Методом фотолитографии вскрывали окна под глубокий коллекторный контакт и формирователи последний с параметрами

ρ 9÷10 Ом/□, Xj= 2,3÷2,5 мкм

В фоторезистивной пленке вскрывали окна под базовую область и последнюю формировали ионным легированием. Энергия и доза облучения при этом составляла Е 120 кэВ. D 55 мкКл/см2.

Производили термический отжиг при Т 1150оС. Получали следующие параметры базовой области:

ρs= 270÷290 Ом/□ Xjδ= 0,6-0,65 мкм

Методом фотолитографии в нитриде кремния вскрывали окна и ионным легированием формировали эмиттер. Энергия и доза при этом составляла: Е 50 кэВ, D 700 мкКл/см2. Температура отжига была Т1020оС. Время отжига 12 мин. Глубина перераспределения составляла 0,57-0,6 мкм, а ρs= 10÷12 Ом/□

Таким образом, предлагаемое техническое решение позволяет предотвратить замыкание эмиттерного перехода с коллектором при изготовлении пристеночных транзисторных структур, что повышает процент выхода годных ИС на 30-40% и воспроизводимость характеристик интегральных схем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1980 |

|

SU880167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1981 |

|

SU1072666A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1979 |

|

SU760837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ P-N-ПЕРЕХОДАМИ | 1984 |

|

SU1215550A1 |

| КОНСТРУКЦИЯ ИНТЕГРАЛЬНЫХ СХЕМ С КОМБИНИРОВАННОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1980 |

|

SU824824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1983 |

|

SU1178269A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПОЛЯРНОГО ТРАНЗИСТОРА | 1995 |

|

RU2110868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1981 |

|

SU952051A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1982 |

|

SU1060066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1984 |

|

SU1195862A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ с боковой диэлектрической изоляцией, включающий операции термического окисления, нанесение диэлектрического слоя, селективное травление по отношению к окислу кремния, вскрытие окон в диэлектрических слоях, легирование для формирования базовой и эмиттерной областей, металлизацию, отличающийся тем, что, с целью повышения качества изготавливаемых приборов и процента выхода годных, после операции термического окисления и вскрытия окон в окисле формируют базовую область, наносят диэлектрический слой и проводят вскрытие в нем окон под эмиттер так, что окна в термическом окисле и диэлектрическом слое перекрещиваются, после чего осуществляют легирование для формирования эмиттерной области.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ с боковой диэлектрической изоляцией, включающий операции термического окисления, нанесение диэлектрического слоя, селективное травление по отношению к окислу кремния, вскрытие окон в диэлектрических слоях, легирование для формирования базовой и эмиттерной областей, металлизацию, отличающийся тем, что, с целью повышения качества изготавливаемых приборов и процента выхода годных, после операции термического окисления и вскрытия окон в окисле формируют базовую область, наносят диэлектрический слой и проводят вскрытие в нем окон под эмиттер так, что окна в термическом окисле и диэлектрическом слое перекрещиваются, после чего осуществляют легирование для формирования эмиттерной области.

| Патент Великобритании N 1382082, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Теплоизоляционный материал | 1986 |

|

SU1449559A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1996-04-27—Публикация

1979-04-02—Подача