1

Изобретение относится к области автоматизации холодной листовой штампо ки и может быть использовано для юдачи ленточного материала в рабо- 5 чую зону пресса.

.Известно устройство для подачи ленточного материала в рабочую зону пресса, содержащее основание и смонтированные на нем вращающиеся от ин- f дивидуального двигателя ведущий ролик и ведомый ролик, связанный с приводом подъема, механизм их останова и установленный на валу ведущего ролика фиксатор исходного положения j роликов, узел регулировки шага подачи, включающий упор, взаимодействую- щий с фиксатором исходного положжения 1 .

Недостатки известного устройства 20 следующие. Ведущий ролик устройства связан с приводным валом посредством обгонной муфты, это приводит к ошибкам по шагу подачи вследствие проскальзывания роликов обгонной муфты 25 при расклинивании-их в обойме. Привод вращения роликов и механизм возврата ведущего ролика содержат фрикционные муфты периодического включения, что приводит к износу поверхнос- jQ

2

тей трения в муфтах и снижает надежность работы устройства и точность шага подачи. Ведущий ролик снабжен постоянно действующим ленточным тормозом, предотвращающим вращение роликов в сторону, обратную подаче материала, что необходимо для освобождения роликов обгонной муфты. В случае износа рабочих поверхностей тормоза и неправильном выборе тормозного момента, ролики обгонной муфты не освобождаются от расклинивания и при обратном относительно направления подачи вращении вала ведущего ролика лента,постоянно зажатая в роликах, перемещается в сторону, противоположную подаче, что вызывает снижение точности подачи материала на шаг.

Целью изобретения является повышение точности шага подачи.

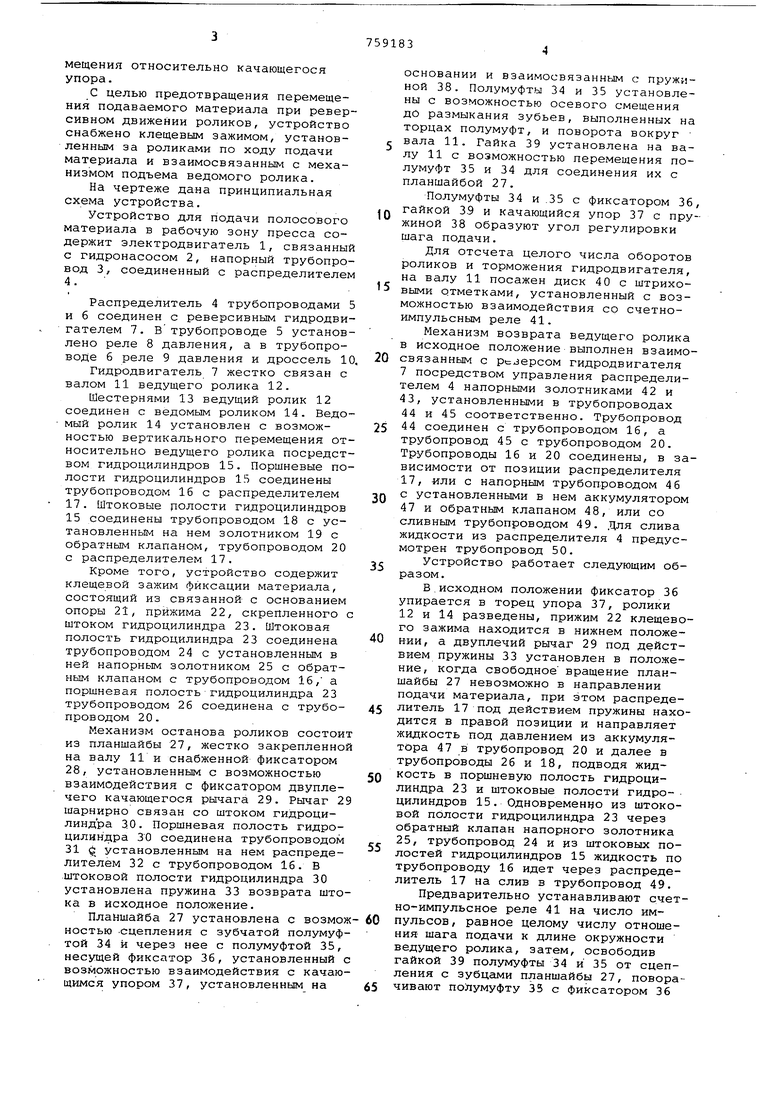

Поставленная цель достигается тем, что индивидуальный двигатель установлен на валу приводного ролика и вы- полнен в виде реверсивного двигателя, качающийся упор установлен на неподвижной оси, закрепленной на основании, а фиксатор исходного положения установлен на валу приводного ролика с возможностью регулировочного переметения относительно качающегося упора. С целью предотвращения перемещения подаваемого материала при реверсивном движении роликов, устройство снабжено клещевьом зажимом, установленным за роликами по ходу подачи материала и взаимосвязанным с механизмом подъема ведомого ролика. На чертеже дана принципиальная схема устройства. Устройство для подачи полосового материала в рабочую зону пресса содержит электродвигатель 1, связанный с гидронасосом 2, напорный трубопровод 3, соединенный с распределителем 4. Распределитель 4 трубопроводами и 6 соединен с реверсивным гидродви гателем 7. втрубопроводе 5 установ лено реле 8 давления, а в трубопроводе 6 реле 9 давления и дроссель 1 Гидродвигатель 7 жестко связан с валом 11 ведущего ролика 12. Шестернями 13 ведущий ролик 12 соединен с ведомым роликом 14. Ведо мый ролик 14 установлен с возможностью вертикального перемещения от носительно ведущего ролика посредст вом гидроцилиндров 15. Поршневые по лости гидроцилиндров 15 соединены трубопроводом 16 с распределителем 17. Штоковые полости гидроцилиндров 15 соединены трубопроводом 18 с установленным на нем золотником 19 с обратным клапаном, трубопроводом 20 с распределителем 17. Кроме того, устройство содержит клещевой зажим Фиксации материала, состоящий из связанной с основанием опоры 21, прижима 22, скрепленного штоком гидроцилиндра 23. Штоковая полость гидроцилиндра 23 соединена трубопроводом 24 с установленным в ней HanopHbEvi золотником 25 с обратным клапаном с трубопроводом 16, а поршневая полость гидроцилиндра 23 трубопроводом 26 соединена с трубопроводом 20. Механизм останова роликов состои из планшайбы 27, жестко закрепленно на валу 11 и снабженной фиксатором 28, установленным с возможностью взаимодействия с фиксатором двуплечего качающегося рычага 29. Рьичаг 2 шарнирно связан со штоком гиДроцилиндра 30. Поршневая полость гидроцилиндра 30 соединена трубопроводом 31 установленным на нем распределителем 32 с трубопроводом 16. В штоковой полости гидроцилиндра 30 установлена пружина 33 возврата што ка в исходное положение. Планшайба 27 установлена с возмо ностью .сцепления с зубчатой полумуф той 34 и через нее с полумуфтой 35 несущей фиксатор 36, установленный возможностью взаимодействия с качаю щимся упором 37, установленным на сновании и взаимосвязанным с пружиной 38. Полумуфты 34 и 35 установлены с возможностью осевого смещения о размыкания зубьев, выполненных на торцах полумуфт, и поворота вокруг вала 11. Гайка 39 установлена на вау 11 с возможностью перемещения поумуфт 35 и 34 для соединения их с планшайбой 27. Полумуфты 34 и .35 с фиксатором 36, гайкой 3.9 и качающийся упор 37 с пруиной 38 образуют угол регулировки ага подачи. Для отсчета целого числа оборотов роликов и торможения гидродвигателя, на валу 11 посажен диск 40 с штриховыми отметками, установленный с возожностью взаимодействия со счетноимпульсным реле 41. Механизм возврата ведущего ролика в исходное положение выполнен взаимосвязанным с ptjepcoM гидродвигателя 7 посредством управления распределителем 4 напорными золотниками 42 и 43, установленными в трубопроводах 44 и 45 соответственно. Трубопровод 44 соединен с трубопроводом 16, а трубопровод 45 с трубопроводом 20. Трубопроводы 16 и 20 соединены, в зависимости от позиции распределителя 17, или с напорным трубопроводом 46 с установленными в нем аккумулятором 47 и обратным клапаном 48, или со сливным трубопроводом 49. Для слива жидкости из распределителя 4 предусмотрен трубопровод 50. Устройство работает следующим образом. В исходном положении фиксатор 36 упирается в торец упора 37, ролики 12 и 14 разведены, прижим 22 клещевого зажима находится в нижнем положении, а двуплечий рычаг 29 под действием пружины 33 установлен в положение, когда свободное вращение планшайбы 27 невозможно в направлении подачи материала, при этом распределитель 17 под действием пружины находится в правой позиции и направляет жидкость под давлением из аккумулятора 47 в трубопровод 20 и далее в трубопроводы 26 и 18, подводя жидкость в поршневую полость гидроцилиндра 23 и штоковые полости гидро- . цилиндров 15. Одновременно из штоковой полости гидроцилиндра 23 через обратный клапан напорного золотника 25, трубопровод 24 и из штоковых полостей гидроцилиндров 15 жидкость по трубопроводу 16 идет через распределитель 17 на слив в трубопровод 49. Предварительно устанавливают счетно-импульсное реле 41 на число импульсов, равное целому числу отношения шага подачи к длине окружности ведущего ролика, затем, освободив гайкой 39 полумуфты 34 и 35 от сцепления с зубцами планшайбы 27, поворачивают полумуфту 35 с фиксатором 36 на угол, соответствующий остатку от деления шага подачи на длину окружности ведущего ролика. Лента материала заправляется меж ду раскрытыми роликами, и жидкость от насоса 2 направляется в трубопро вод 3 к распределителю 4, который находится в правой позиции, и одновременно по трубопроводу 46 к распределителю 17. Одновременно с командой на включе ние насоса 2 подается команда на электромагнит распределителя 17, и последний переключается в левую позицию, при которой жидкость из напор ного трубопровода 46 проходит в трубопровод 16 к поршневым полостям гид роцилиндров 15 и вызывает опускание ведомого ролика 14 и захватывание ленты. .Одновременно с включением эле тромагнита распределителя 17 включается электромагнит распределителя 32 |И масло из трубопровода 16 по трубопроводу 31 проходит через нижнюю позицию распределителя 32 в поршневую полость гидроцилиндра 30 и,- преодолевая сопротивление пружины 33, посредством штока, соединенного с левым плечом рычага 29, устанавливает рычаг 29 в положение, при котором возможно свободное вращение планшайбы 27. После прихода поршней гидроцилиндров 15 и 30 в крайние положени давление в трубопроводе 16 поднимается до величины, равной настройке напорного золотника 25 с обратнЕлм клапаном . Напорный золотник 25 пропускает жидкость по трубопроводу 24 в штоковую полость гидроцилиндра 23, и тем самым поднимает прижим 22, соединенный со штоком гидроцилиндра 23 освобождая ленту материала. Повышение давления в трубопроводе 16 после прихода поршня гидроцилиндра 23 в крайнее верхнее положение вызывает срабатывание напорного золотника 42 с обратным клапаном, который пропускает жидкость к управлению распределителем 4 по трубопроводу 44, и распределитель 4 занимает левую позицию (показана на схеме). При этом жидкость от насоса 2 по тру бопроводу 3 через распределитель 4 и трубопровод 5 проходит в гидродвигатель 7, который вращает ведущий роли 12 и через шестерни 13 ведомый ролик 14, перемещая зажатую между ними лен ту материала, из гидродвигателя 7 жидкость сливается по трубопроводу 6 через открытый дроссель 10 и распределитель 4 в сливной трубопровод 50. Одновременно с вращением ведущего ролика 12, вращается диск 40, передавая импульсы счетно-импульсному реле 41. После отсчета заданного чис ла импульсов, реле 41 дает команды на отключение электромагнита распределителя 32, и распределитель посред ством пружины.зажимает верхнюю позицию, закрывая подвод жидкости из трубопровода 31 в поршневую полость гидроцилиндра 30 и соединяя ее со сливом. Пружина 33 посредством штока гидроцилиндра 30 устанавливает рычаг 29 в положение, при котором при дальнейшем вращении роликрр. 12 и 14, планшайба 27 своим фиксатором 28 упирается в фиксатор рычага 29 и останавливает вращение вала 11 и подачу ленты. Одновременно с подачей сигнала на распределитель 32, счетноимпульсное реле 41, выдает сигнал на включение дросселя 10, который, уменьшая проходное сечение трубопровода 6, снижает скорость вращения гидродвигателя 7 и соединенного с ним вала 11, обеспечивает безударную встречу фиксатора 28 и фиксатора рычага 29. После остановки вращения вала 11 и жестко связанного с ним гидродвигателя 7, давление в трубопроводе 5 повышается до величины настройки реле 8 давления, которое дает сигнал на выключение электромагнита управления распределителем 17, и пружина управления распределителя переключает его в правую позицию. Одновременно, реле 8 давления дает сигнал на включение рабочего хода |пресса.I После переключения распределителя 17 в правую позицию жидкость от насоса 2 и аккумулятора 47 по трубопроводу 46, распределитель 17, трубопровод 20, трубопровод 26 проходит в поршневую полость гидроцилиндра 23 клещевого зажима ленты и посредством щтока гидроцилиндра опускает прижим 22, зажимая ленту. Одновременно, жидкость из штоковой полости гидроцилиндра 23 через обратный клапан напорного золотника 25 вытесняется в трубопровод 24 и 16. При повышении давления в трубопроводе 26 и 20 в результате зажима ленты срабатывает напорный золотник 19 и жидкость по трубопроводу 18 подается в штоковые полости гидроцилиндров 15, вызывая подъем ведомого ролика 14 и освобождение ленты материала. Одновременно жидкость из поршневых полостей гидроцилиндров 15 выдавливается в трубопровод 16 и далее через распределитель 17 поступает в сливной трубопровод 49. Приход ведомого ролика 14 в крайнее положение вызывает дальнейший подъем давления в трубопроводе 20 и срабатывание напорного золотника 43, соединенного трубопроводом 45 с трубопроводом 20. Напорный золотник 43 пропускает жидкость к управлению распределителем 4, который переключается в правую позицию, и жидкость от насоса 2 по трубопроводу 3 через распределитель 4 (правая позиция) поступает в трубопровод б, вызывая реверсирование гидродвигателя 7 и роликов 12 в исходное положение. Из гидродвигателя жидкость по трубопроводу 5 и распределитель 4 проходит в сливной трубопровод 50.

Гидродвигатель 7 вращает вал 11 с ведущим роликом 12 в направлении, противоположном рабочей подаче ленты до тех пор, пока фиксатор 36 полумуфты 35 не упрется в качающийся упор 37 и не остановится в исходном положении. Далее цикл повторяется.

Формула изобретения

1. Устройство для подачи ленточного материала в рабочую зону пресса, содержащее основание и смонтированные на нем вращающиеся от индивидуального двигателя ведущий ролик и ведомый ролик, связанный с приводом подъема, механизм их останова и установленный на валу ведущего ролика фиксатор исходного положения роликов, узел регулировки шага подачи, включающий качающийся упор, взаимодействующий с

фиксатором исходного положения, о тличающееся тем, что, с целью повышения точности шага подачи, индивидуальный двигатель установлен на валу приводного ролика и выполнен в виде реверсивного двигателя, качающийся упор установлен на неподвижной оси, закрепленной на основании, а фиксатор исходного положения установлен на валу приводного ролика с возможностью регулировочного перемещения относительно качающегося упора,

2. Устройство по п. 1, отличающееся тем, что, с целью предотвращения перемещения подаваемого материала при реверсивном движении роликов, устройство снабжено клещевым зажимом, установленным за роликами по ходу подачи материала и взаимосвязанным с механизмом подъема ведомого ролика.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 315493, кл. В 21 D 43/08, 26.01.76 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отсыпки грунта | 1988 |

|

SU1555439A1 |

| Синхронизированный привод подающего транспортера агрегата для внесения минеральных удобрений | 1991 |

|

SU1822641A1 |

| Автоматический формовочный агрегат | 1990 |

|

SU1827347A1 |

| Гидросистема управления поворотным столом | 1981 |

|

SU989177A1 |

| Захватно-раскряжевочное устройство | 1987 |

|

SU1435426A1 |

| Гидравлический привод с рекуперацией энергии торможения | 1978 |

|

SU738920A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОНОВ ПОЛОСЫ НА РАЗМАТЫВАТЕЛЕ | 2004 |

|

RU2268804C1 |

| ТЯГОВО-ТРАНСПОРТНОЕ СРЕДСТВО | 2002 |

|

RU2232685C1 |

| Устройство для вибровращательного бурения | 1986 |

|

SU1452966A1 |

| Станок для резки труб | 1983 |

|

SU1155378A1 |

Авторы

Даты

1980-08-30—Публикация

1977-07-26—Подача