Изобретение относится к обработке материалов давлением, а именно к кузнечно-прес- совому оборудованию, предназначенному для прессования изделий из порошковых и сыпучих материалов и может быть использовано при изготовлении круглых или кольцевых армированных изделий, например, абразивных кругов.

Целью предлагаемого технического ре- шения является снижение энергоемкости и улучшение эксплуатационных характеристик агрегата.

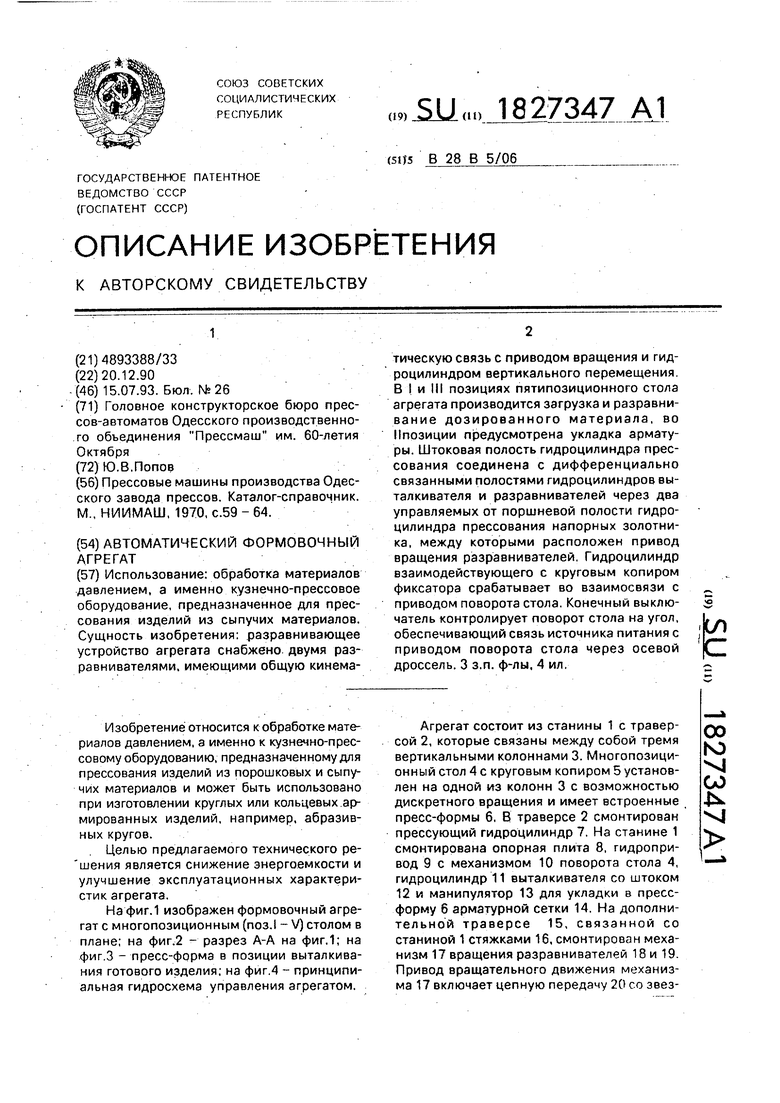

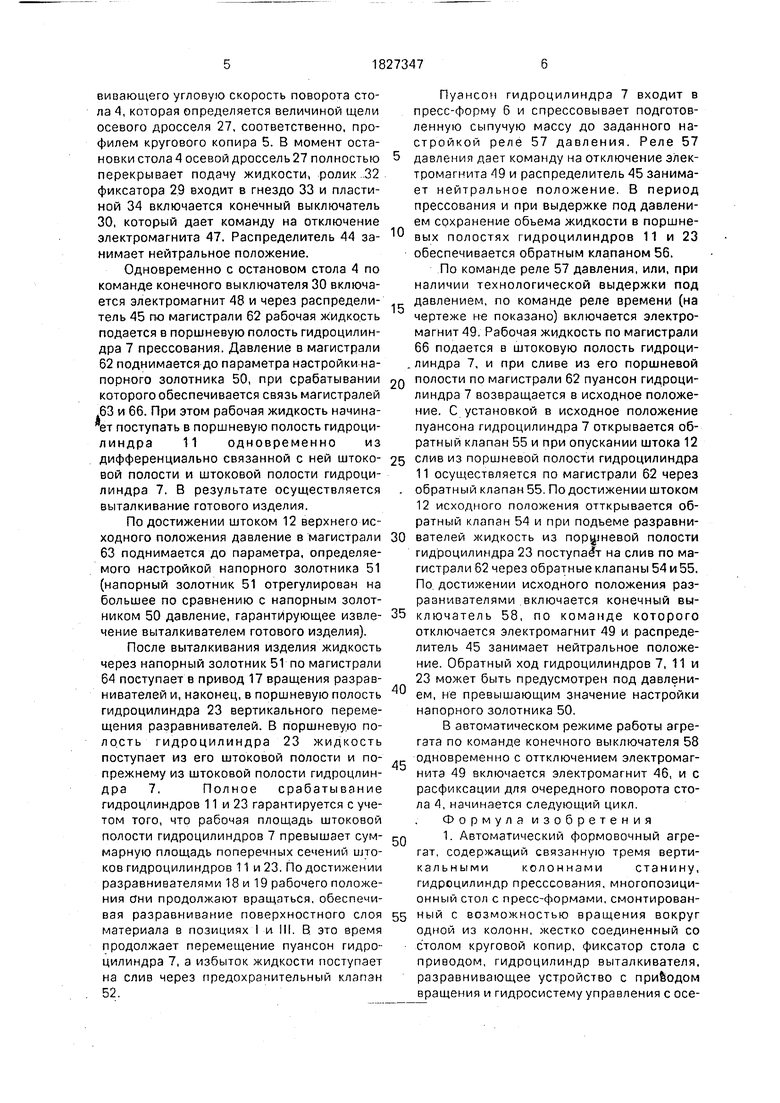

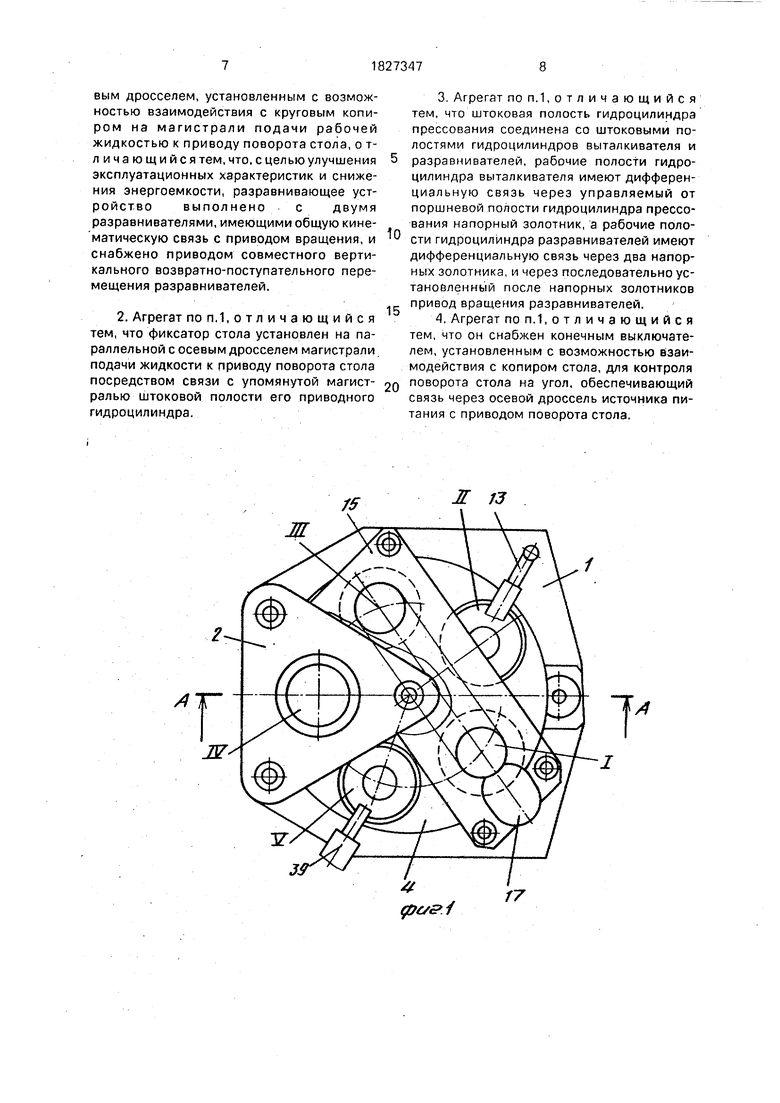

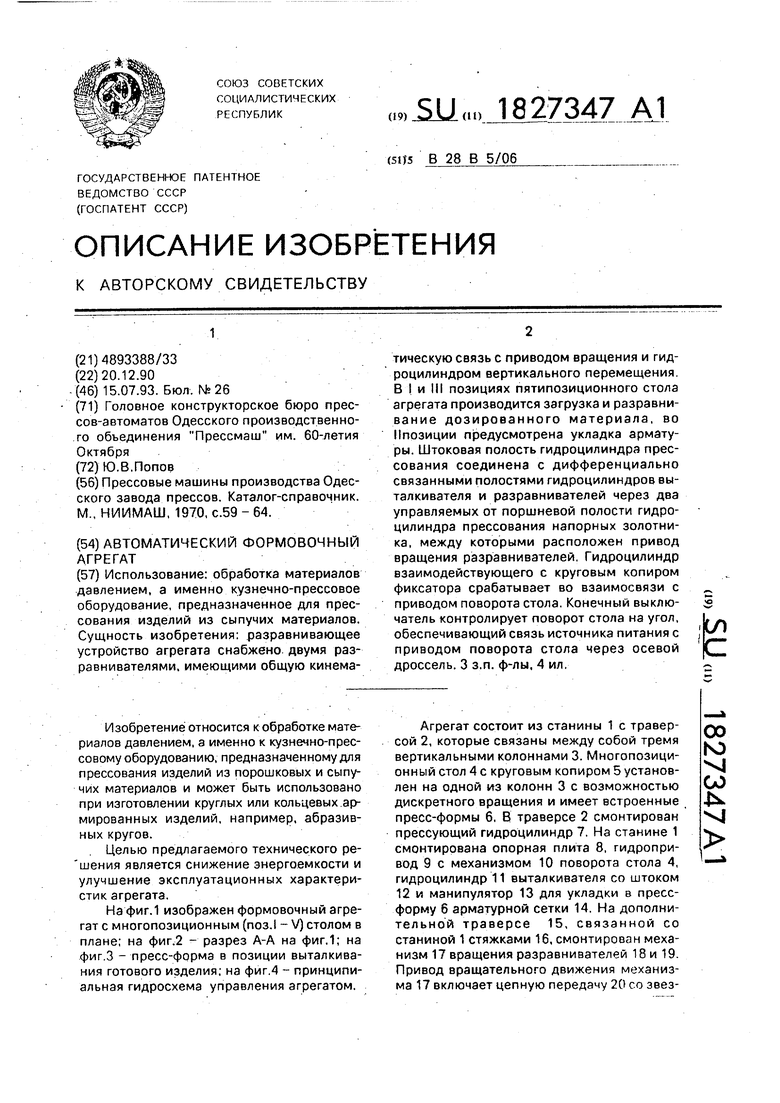

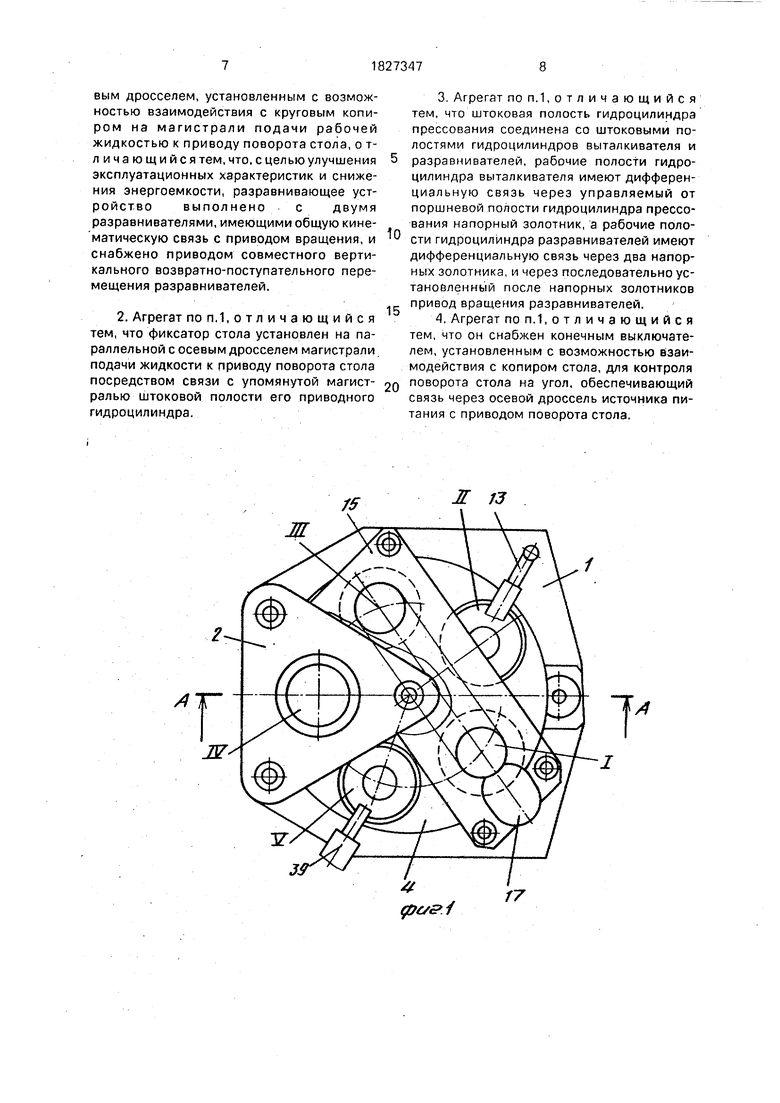

На фиг.1 изображен формовочный агрегат с многопозиционным (поз.1 - V) столом в плане; на фиг.2 - разрез А-А на фиг.1; на фиг.З - пресс-форма в позиции выталкивания готового изделия; на фиг.4 - принципиальная гидросхема управления агрегатом.

Агрегат состоит из станины 1 с траверсой 2, которые связаны между собой тремя вертикальными колоннами 3. Многопозиционный стол 4 с круговым копиром 5 установлен на одной из колонн 3 с возможностью дискретного вращения и имеет встроенные пресс-формы 6, В траверсе 2 смонтирован прессующий гидроцилиндр 7. На станине 1 смонтирована опорная плита 8, гидропривод 9 с механизмом 10 поворота стола 4, гидроцилиндр 11 выталкивателя со штоком 12 и манипулятор 13 для укладки в пресс- форму 6 арматурной сетки 14. На дополнительной траверсе 15, связанной со станиной 1 стяжками 16, смонтирован механизм 17 вращения разравнивателей 18 и 19. Привод вращательного движения механизма 17 включает цепную передачу 20 со звезСО

ю

СА) Јь XI

вивающего угловую скорость поворота стола 4, которая определяется величиной щели осевого дросселя 27, соответственно, профилем кругового копира 5. В момент остановки стола 4 осевой дроссель 27 полностью перекрывает подачу жидкости, ролик 32 фиксатора 29 входит в гнездо 33 и пластиной 34 включается конечный выключатель 30, который дает команду на отключение электромагнита 47. Распределитель 44 занимает нейтральное положение.

Одновременно с остановом стола 4 по команде конечного выключателя 30 включается электромагнит 48 и через распределитель 45 по магистрали 62 рабочая жидкость подается в поршневую полость гидроцилиндра 7 прессования. Давление в магистрали 62 поднимается до параметра настройки напорного золотника 50, при срабатывании которого обеспечивается связь магистралей

А

63 и 66. При этом рабочая жидкость начинает поступать в поршневую полость гидроци- линдра 11 одновременно из дифференциально связанной с ней штоко- вой полости и штоковой полости гидроцилиндра 7. В результате осуществляется выталкивание готового изделия.

По достижении штоком 12 верхнего исходного положения давление в магистрали

63поднимается до параметра, определяемого настройкой напорного золотника 51 (напорный золотник 51 отрегулирован на большее по сравнению с напорным золотником 50 давление, гарантирующее извлечение выталкивателем готового изделия).

После выталкивания изделия жидкость через напорный золотник 51 по магистрали

64поступает в привод 17 вращения разрав- нивателей и, наконец, в поршневую полость гидроцилиндра 23 вертикального перемещения разравнивателей. В поршневую полость гидроцилиндра 23 жидкость поступает из его штоковой полости и по- прежнему из штоковой полости гидроцлин- дра 7,Полное срабатывание гидроцлиндров 11 и 23 гарантируется с учетом того, что рабочая площадь штоковой полости гидроцилиндров 7 превышает суммарную площадь поперечных сечений штоков гидроцилиндров 11 и 23. По достижении разравнивателями 18 и 19 рабочего положения они продолжают вращаться, обеспечивая разравнивание поверхностного слоя материала в позициях I и III. В это время продолжает перемещение пуансон гидроцилиндра 7, а избыток жидкости поступает на слив через предохранительный клапан 52.

5

Пуансон гидроцилиндра 7 входит в пресс-форму 6 и спрессовывает подготовленную сыпучую массу до заданного настройкой реле 57 давления. Реле 57

давления дает команду на отключение электромагнита 49 и распределитель 45 занимает нейтральное положение. В период прессования и при выдержке под давлением сохранение обьема жидкости в поршневых полостях гидроцилиндров 11 и 23 обеспечивается обратным клапаном 56.

По команде реле 57 давления, или, при наличии технологической выдержки под давлением, по команде реле времени (на чертеже не показано) включается электромагнит 49. Рабочая жидкость по магистрали 66 подается в штоковую полость гидроци- .линдра 7, и при сливе из его поршневой

Q полости по магистрали 62 пуансон гидроцилиндра 7 возвращается в исходное положение. С установкой в исходное положение пуансона гидроцилиндра 7 открывается обратный клапан 55 и при опускании штока 12

5 слив из поршневой полости гидроцилиндра

11осуществляется по магистрали 62 через . обратный клапан 55. По достижении штоком

12исходного положения отткрывается обратный клапан 54 и при подъеме разравни0 вателей жидкость из поршневой полости гидроцилиндра 23 поступает на слив по магистрали 62 через обратные клапаны 54 и 55. По достижении исходного положения раз- разнивателями включается конечный вы5 ключатель 58, по команде которого отключается электромагнит 49 и распределитель 45 занимает нейтральное положение. Обратный ход гидроцилиндров 7, 11 и 23 может быть предусмотрен под давлением, не превышающим значение настройки напорного золотника 50.

В автоматическом режиме работы агрегата по команде конечного выключателя 58 одновременно с оттключением электромагнита 49 включается электромагнит 46, и с расфиксации для очередного поворота стола 4, начинается следующий цикл. Формула изобретения

Q1. Автоматический формовочный агрегат, содержащий связанную тремя вертикальными колоннами станину, гидроцилиндр пресссования, многопозиционный стол с пресс-формами, смонтирован5 ный с возможностью вращения вокруг одной из колонн, жестко соединенный со столом круговой копир, фиксатор стола с приводом, гидроцилиндр выталкивателя, разравнивающее устройство с приводом вращения и гидросистему управления с осе0

5

вым дросселем, установленным с возможностью взаимодействия с круговым копиром на магистрали подачи рабочей жидкостью к приводу поворота стола, о т- личающийся тем, что, с целью улучшения эксплуатационных характеристик и снижения энергоемкости, разравнивающее устройство выполнено с двумя разравнивателями, имеющими общую кинематическую связь с приводом вращения, и снабжено приводом совместного вертикального возвратно-поступательного перемещения разравнивателей.

2. Агрегат по п. 1,отличающийся тем, что фиксатор стола установлен на параллельной с осевым дросселем магистрали подачи жидкости к приводу поворота стола посредством связи с упомянутой магистралью штоковой полости его приводного гидроцилиндра.

0

5

0

3.Агрегат по п.1,отличающийся тем, что штоковая полость гидроцилиндрэ прессования соединена со штоковыми полостями гидроцилиндров выталкивателя и разравнивателей, рабочие полости гидроцилиндра выталкивателя имеют дифференциальную связь через управляемый от поршневой полости гидроцилиндра прессования напорный золотник, а рабочие полости гидроцилиндра разравнивателей имеют дифференциальную связь через два напорных золотника, и через последовательно установленный после напорных золотников привод вращения разравнивателей.

4.Агрегат по п.1,отличающийся тем, что он снабжен конечным выключателем, установленным с возможностью взаимодействия с копиром стола, для контроля поворота стола на угол, обеспечивающий связь через осевой дроссель источника питания с приводом поворота стола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литьевая машина | 1986 |

|

SU1361006A1 |

| Гидравлический однопозиционный пресс одностороннего прессования | 1960 |

|

SU147120A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 2003 |

|

RU2250828C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕИМУЩЕСТВЕННО МОБИЛЬНОЙ АНТЕННОЙ УСТАНОВКИ С ПОДЪЕМНЫМ ЭЛЕМЕНТОМ | 2014 |

|

RU2570679C1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891482A1 |

| Привод гидровинтового пресса | 1980 |

|

SU935315A1 |

| Гидравлический привод погрузочно-транспортной машины | 1982 |

|

SU1234539A2 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД | 2001 |

|

RU2215912C2 |

| Гидропривод шагового толкателя | 1987 |

|

SU1523746A1 |

Использование: обработка материалов давлением, а именно кузнечно-прессовое оборудование, предназначенное для прессования изделий из сыпучих материалов. Сущность изобретения: разравнивающее устройство агрегата снабжено двумя раз- равнивателями. имеющими общую кинематическую связь с приводом вращения и гидроцилиндром вертикального перемещения. В I и III позициях пятипозиционного стола агрегата производится загрузка и разравни- вание дозированного материала, во Ипозиции предусмотрена укладка арматуры. Штоковая полость гидроцилиндра прессования соединена с дифференциально связанными полостями гидроцилиндров выталкивателя и разравнивателей через два управляемых от поршневой полости гидроцилиндра прессования напорных золотника, между которыми расположен привод вращения разравнивателей, Гидроцилиндр взаимодействующего с круговым копиром фиксатора срабатывает во взаимосвязи с приводом поворота стола. Конечный выключатель контролирует поворот стола на угол, обеспечивающий связь источника питания с приводом поворота стола через осевой дроссель. 3 з.п. ф-лы, 4 ил. -У fe

ж

Ж 13

Ч х

«fo

5 fc$

| Прессовые машины производства Одесского завода прессов | |||

| Каталог-справочник | |||

| М., НИИМАШ, 1970, с.59 - 64. |

Авторы

Даты

1993-07-15—Публикация

1990-12-20—Подача