1

Изобретение относится к техноловии получения полимерного антиоксиданта и может быть использовано в промышленности синтетического каучука, j а полимерный антиоксидант - в резинотехнической промьяиленности, в частности, для приготовления маслобенэостойких резин.

Известен способ получения полимер Q ного антиоксиданта водноэмульсионной свободнорадикальной сополимериэацквй бутадиена и нитрила акриловой кислоты в присутствии радикального инициатора и анионоактивного эмульгатора с последующим обрывом сополимериэации, отгонкой незаполимеризовавшяхся мономеров, введением в латекс 0,1-20 мас.% (в расчете на сухое вещество латекса) азотсодержащего соединения, способно-2д го реагировать с сополимером -ti-HHTрозодифениламина(ПНДФА),вьадвлвии® сополимера из латекса коагуляцией а присутствии электролита, про вявкой и сушкой сополимера 1 .25

Недостаток известного способа заключается в сложности ввода и распределения в латексе П;-нитрозодифениламина. Действительно, латекс представляет собой коллоидную систему, JQ

состоящую из двух фаз: водной и углеводородной. Поэтому ПНДФА (модифицирукяций агент) предпочтительно вводить в углеводороде или в воде. При этом в последнем случае необходимо создать условия, чтобы модифицирующий агент вошел в глобулы полимера. Однако ароматические нитрозосоединения, содержащие группы противоокислительного характера, не растворимы в воде и плохо растворимы в углеводородах. Это предопределяет две возможности их использования, каждая из которых имеет свои недостатки: ввод в виде дисперсии а воде, что связано с трудностями дозирования и распределения в латексе; ввод в полярном растворителе, что связано с местной коагуляцией латекса и загрязнением серума, а, следовательно, сточных вод при коагуляции латекса.

Целью изобретения является упрсяцение технологии и повышение экономичности процесса.

Эта цель достигается тем, что в , предлагаемом способе получения полимерного антиоксиданта водноэмульсионной свободнорадикальной сополимеризацией бутадиена и нитрила акриловой

Третичный додецилмеркаптан0,5

Вода200

По достижении конверсии мономеров 70% процесс стопперируют путем введения 10 мае.ч. 2%-ного водного раствора диметилдитиокарбамата натрия. Незаполимеризовавшиеся мономеры отгоняют из латекса при нагревании до 70°С, после чего в латекс вводят 0,5 мае.% (в расчете на сухое вещество латекса) натриевой соли п-хинон-(N-фенил)-иминоксима в виде 20%-ного раствора в воде. Латекс с введением в него модифицирукяцим агёнтом перемешивают, коагулируют смесью насыщенного раствора хлористого натрия и уксусной кислоты при рН среды, равном 3. Каучук промывают водой и сушат горячим воздухом при 100-200с 40 мин.

На основе полученного каучука, содержащего 0,47 мас.% групп противоокислительного характера, готовят резиновую смесь (с) по следукядему рецепту, мае.ч:

Каучук100

Стеариновая кислота1,5 Окись цинка 5,0 2-Меркаптобензтиазол (каптакс) 0,8 Технический углерод ДГ-100 45 Сера1,5 Для сравнения по аналогичному, рецепту готовят смесь на основе бутадиен-нитрильного каучука СКН-26, содержащего в качестве антиокеиданта 2 мас.% М-фенил- Ь-нафтиламина (С)

Резиновые смеси вулканизуют в прессе в виде пластин толщиной 1 мм при 143°С в течение 50 мин. Образцы вулканизатов в виде двусторонних лопаток подвергают термическому старению на воздухе при 110°С по ГОСТ 9024-74. Кроме того, образцы вулканизата подвергают термическому старению в контейнерах в среде топлива РТ при в течение 6,12, 23 и 46 ч с периодической заменой топлива РТ.

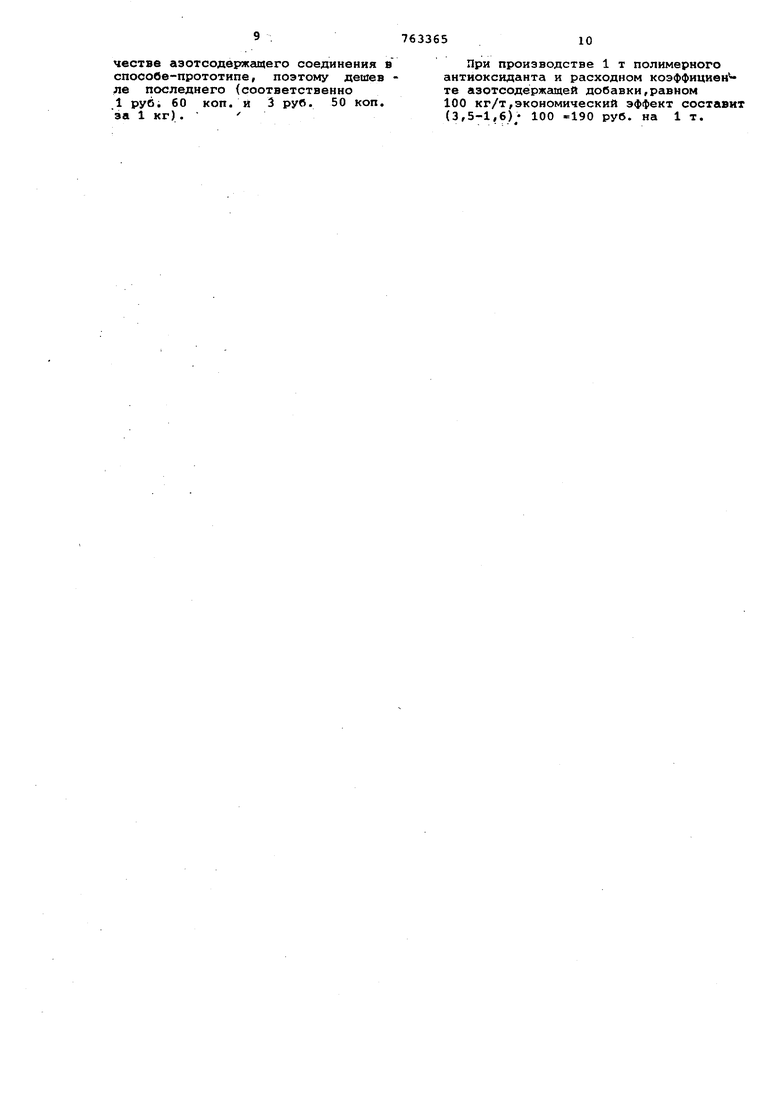

В таблице приведены результаты изменения физико-механических свойств вулканизатов в процессе старения по ГОСТ 9024-74 и в среде топлива.

.Пример 2. Проводят сополимеризацию бутадиена и нитрила акриловой кислоты, стопперирование и отгонку незаполимеризовавшихся мономеров, как описано в примере 1, после чего в латекс, имеющий температуру , вводят 20 мас.% (в расчете на сухое вещество латекса) натриевой соли п-хинон-(N-фенил)-иминоксима в виде 20%-ного раствора в воде. Латекс подкисляют слабым раствором уксусной кислоты до рН, равного 10, и

выдерживают при 60-70 с в течение 48 ч. Латекс коагулируют и сушат,как в примере 1. Жесткость по Дефо полученного каучука равна 1520 кгс, вязкость по Муни 75. Каучук содержит 18,2 мас.% химически связанных с полимерной цепью групп противоокислительного характера. Его используют в качестве совулканизующей добавки полимерного антиокеиданта в резиновую смесь Cj, полученную по следующему рецепту, мае.ч.: сополимер бутадиена (74 мае.ч.) и нитрила акриловой кислоты (26 мае.ч) - СКН-26.

Полимерный анти- 5,0(0,9,счиоксиданттая на про.тивоокиелительнуюгруппу)

Стеариновая кислота1,5 Окись цинка5,0 Каптакс 0,8 Технический углерод ДГ-ЮО 45 Сера1,5 Для сравнения по аналогичному рецепту готовят резиновую смесь на основе каучука СКН-26 с введением в нее вместо полимерного антиокеиданта . 2 мае.% полимера 2,2,4-триметил-1,2-дигидрохинолина С (ацетонанил) М-изопропил-м-фенил-п-фенилендиамина (диафен ФП).

Смеси вулканизуют и вулканизаты . испытывают, на термостабильноеть, как в примере 1. Данные иепытаний приведены в таблице.

Пример 3. Проводят процеес сополимеризации бутадиена и нитрила акриловой кислоты по рецепту примера 1 по непрерывной схеме и соотношеНИИ мономеров бутадиен:нитрил акриловой кислоты 82:18. Стопперирование процесса полимеризации после достижения конверсии мономеров 65% осуществляют путем введения 0,2 мае.ч. диэтилгидроксиламина. После отгонки незаполимеризовавшихея мономеров в латекс вводят 0,1 мас.% (считая на сухое вещество латекса) калиевой соли П-хинон-(N-фенил)-иминоксима. Латекс

перемешивают, коагулируют, как в примере 1, и крошку каучука сушат в агрегате червячного типа Андерсон при 250с. Жесткость по Дефо полученного каучука 950 кгс, вязкость по Муни

Пример 4. Проводят процеес

сополимеризации бутадиена и нитрила акриловой кислоты, как в примере 1, только сомономеры (бутадиен:нитрил акриловой кислоты) берут в соотношеНИИ (мае.ч.) 60:40. После стопперирования процесса полимеризации, как в примере 3, и отгонки незаполимеризовавшихся мономеров в латекс вводят 5 мг.сС.% литиевой соли f -хинон-(М-фенил)-иминоксима, латекс подкисляют

уксусной кислотой.до рН 1-12,5 и выдерживают при 90°С 10 ч.

Латекс коагулируют насыценным раствором хлористого натрия, промывают и сушат горячим воздухом при 9095°С 1,5 ч.

Жесткость по Дефо полученного каучука 870 кгс, вязкость по Муки 50. Каучук содержит 4,82 мас.% химически связанных с полимерной цепью групп противоокислительного характера.

Пример 5. Проводят процесс .сополимеризации бутадиена и нитрила акриловой кислоты, как в примере 1. После стопперирования процесса полимеризации и отгонки незаполимеризовавшихся мономеров при в латекс вводят 8 мас.% (в расчете на сухое вещество латекса)калиевой соли п-хинон-(N-фенил)-иминоксима. Латекс выдерживают при 50°С 72 ч и затем коагулируют насыщенным раствором хлористого натрия. Крошку каучука промывают и сушат в агрегате червячного типа Андерсон при 230-250 С. Жесткость по Дефо полученного каучука 1200 кгс, вязкость по Муни 70. Каучук (полимерный антиоксидант) содержит 7,45 мас,% химически связанных с полимером групп противоокислительного характера.

Пример 6 (контрольный).Проводят сополимеризацию бутадиена и нитрила акриловой кислоты, как в примере 1. После стопперирования процесса полимеризации и отгонки незаполимеризовавшихся мономеров в латекс вводят 0,5 мас.% (считая на сухое вещество латекса) п -нитрозодифениламина (ПНДФА) в виде дисперсии в воде с мелким размером частиц дисперсной фазы.

Состав дисперсии ПНДФА в воде, мае.ч:

ППДФА20

Неионогенный

эмульгатор 0,2

Полиметилсилоксановый пеногаситель 0,1

Вода80

Указанную смесь многократно пропускают через перетирочный насос и коллоидную мельницу, после чего по.лученную дисперсию с меньшим размером частиц дисперсной фазы дозируют в латекс. Латекс перемешивают, коагулируют, каучук промывают и сушат, как в примере 1. Жесткость по Дефо полученного каучука 920 кгс, вязкость по Муни 60. Каучук содержит 0,33 мас.% химически связанных с полимером групп противоокислительного характера.

На основе, каучука готовят резиновую смесь (С)и вулканизат, как в примере 1. Данные испытаний на старение на воздухе и в среде топлива приведены в таблице.

.Из таблицы следует, что вулканизаты на основе бу.тадиен-нитрильного каучука, содержащего химически связанные с полимерной цепью противоокислительные группы, существенно лучше 5 сохраняют прочность и относительное удлинение в среде топлива по сравне. нию с вулканизатами, содержащими низкомолекулярный антиоксидант.

Это, в свою очередь, должно приQ вести к повышению работоспособности вулканизатов, содержащих полимерный антиоксидант.

Таким образом, предлагаемый способ технологически более прост по

сравнению с известными, так как исключает необходимость приготовления дисперсии азотсодержащего соединения и улучшает условия дозирования и распределения его в латексе, что приводит к более полному использованию азотсодержащего соединения

Ч 0,47 мас.% групп противоокислительного характера в конечном продукте П0и дозировке 9,5 мас.% азотсодержащего соединения по предлагаемому способу в сравнении с 0,33 мас.% протилвоокислительных групп по известному способу при той же дозировке азотсодержащего соединения). При сравнительно небольшом содержании противо0 окислительных групп (0,1-1 мас.%)

указанный полимерный антиоксидант может использоваться как основной каучук при получении резинотехнических изделий, работающих в масляных, органических средах или вакууме, при

большем содержании (1-20 мас.%) в качестве совулканизуемой добавки при изготовлении вулканизатов на основе немодифицированных каучуков. Смешение полимерного антиоксиданта с немодифицированным каучуком может быть осуществлено на стадии латекса. В соответствии с предлагаемым способом в латекс полимерного антиоксиданта могут быть введены дисперсии наполнителей или масла.

Вулканизаты на основе модифицированного каучука - полимерного антиоксиданта - обладают повышенной рабо- .

тоспособностью в масляных, органических средах по сравнению с вулканизатами, полученными на основе бутадиен- . нитрильных каучуков, содержащих традиционные ниэкомолекулярные антиоксиданты, и в сравнении с вулканизатами

на основе полимерных антиойсидантов, полученных известными способами.

Кроме того получаелшй предлагаемым способом полимерный антиоксидант дешевле каучука, получаемого известным способом-прототипом, так как используемое азотсодержащее соединение, например натриевая соль п-хинон-(N-фенил)-иминоксима, является промежуточным продуктом производотва П-нитрозодифенилсьмина/ используемого в ка9 .76336510

честве азотсодержащего соединения в При производстве 1 т полимерного

способе-прототипе, поэтому дешев антиоксиданта и расходном коэффициент

ле последнего (соответственноте азотсодержащей добавки,равном

1 руб; 60 коп. и 3 руб. 50 коп.100 кг/т,экономический эффект составит

за 1 кг). (3,5-1,6)- 100 -190 руб. на 1 т.

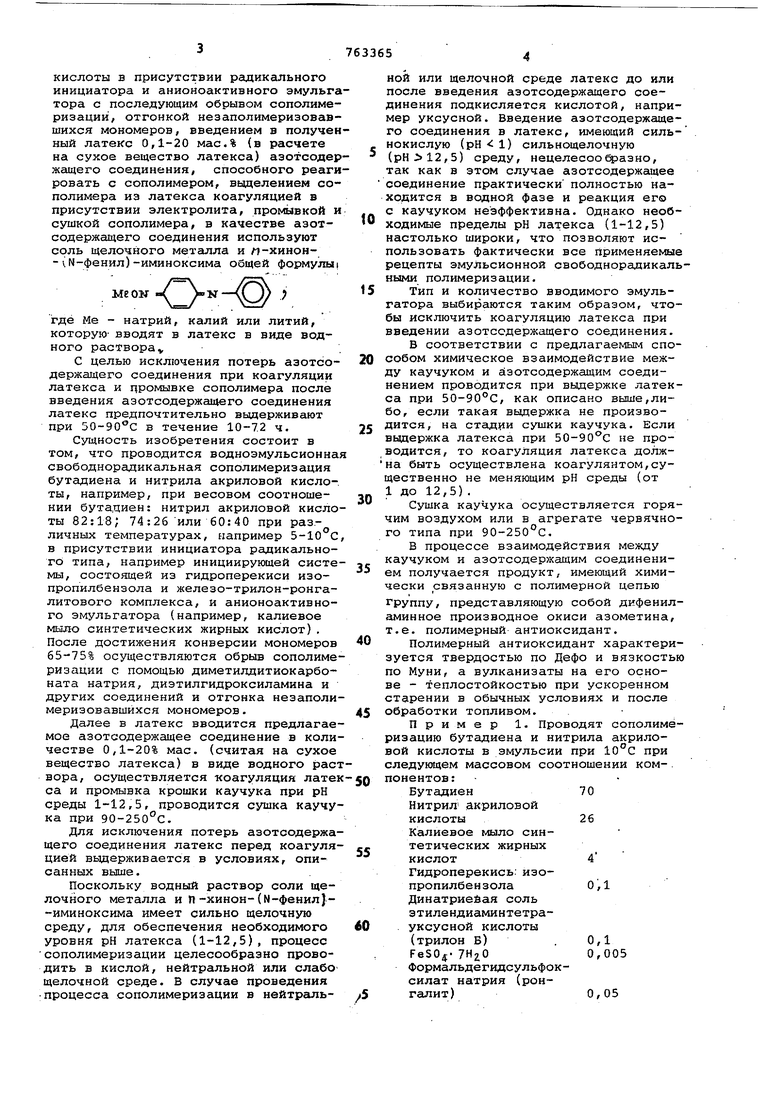

Форглула изобретения 1. Способ получения полимерного антиоксиданта водноэмульсионной свобод норадиаль ной сополимеризацией бутадиена и нитрила акриловой кислоты IB присутствии радикального инициатора и анионоактивного эмульгатора с последующим обрывом сополимериэации, отгонкой незаполимеризовавшихся м6ао меров введением в полученный латекс 0,1-20 мас.%. (в расчете на сухое вещество латекса) азотсодержащего соединения, способного реагировать с сополимером, вьзделением сополимераиз латекса коагуляцией в присутствии электролита, пр я 4ывкой и сушкой сополимера, отличающийся тем, что, с целью упрощения технологии и повышения экономичности процесса, в качестве азотсодержащего соединения используют соль щелочного Металла и

tJ-хинон- {N -фенил) -иминоксима общей формулы

меон

где Me - натрий, калий или литий, которую вводят в латекс в виде водного раствора,

2. Способ по п. 1, отличающийся тем что, с целью исключения потерь азотсодержгицего соединения при коагуляции латекса и про-, мывке сополимера, после введения азотсодержащего соединения латекс выдерживают при 50-90°С в течение 1072 ч.

Источники информации, принятые во внимание при экспертизе

1. Заявка ФРГ № 1946332, кл. 39 Ь 5/02, опублик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2167887C1 |

| Способ получения бутадиен-стирольного каучука | 2021 |

|

RU2760489C1 |

| Способ получения бутадиен-стирольного каучука | 2021 |

|

RU2779028C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| Способ получения бутадиен-стирольного каучука | 2020 |

|

RU2758384C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291159C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2515431C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2005 |

|

RU2291158C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2516640C2 |

Авторы

Даты

1980-09-15—Публикация

1978-03-20—Подача