, 1

Изобретение относится к черной металлургии, в частности, к устройствам, используемым при вакуумной обработке жидкой-стали.

Известны стационарные и переносные герметичные устройства для введения легирующих в расплав, находящийся под вакуумом 1.

Конструктивные особенности этих дозаторов, устанавливаемых на крышке вакуумной камеры, не позволяют при их использовании эффективно легировать вакуумируемую сталь мелкодробленными легковесньми материалами в случае наличия шлака на поверосности расплава. Отсутствие стабильных результатов по усвоению MejKOдробленых легковесных материалов связано с их ошлаковованием и запутыванием в шлаке, особенно отчетливо четко выраженным в случае введёния углеродосодержащих материалов (молотый кокс, молотый электродный бой, графит); с потерями,вызванными уносами этих материалов потоками газа в откачную систему (вакуумный насос) ; с угаром на поверхности шлака и расплава за. счет кислорода посту.пакщего в вакуумную камеру через дефакты всех узлов и элементов вакуумной камеры.

Наиболее близким предлагаемому . изобретению по конструктивному испол-нению и достижению положительного эффекта является устройство для де газации в ковше стали и других расплавов 12 .

10

Основные конструктивные особенности известного устройства заключаются в следующем. Вакуумная камера, куда устанавливают в строго фиксиро15-ванном положении ковш с расплавом, выполнена разъемной. К верхней полр.г. винекамеры жестко крепят футерованный, реак|ционный колокол, нижний торец которого в необходимых случаях

20 закрывают конической отражающей оболочкой. Вакуумная обЕвботка расплава, КОТ01УЮ осуществляют одновременно с его продувкой инертным газом, . происходит только в реакционном колоколе. В целях максимальной эффективности использования объема колокола и исключения участия шлгиса в обменных d метгшлом реакциях, диаметр колокола лишь незначительно мень30 те диаметра сталераэливочного ковша.

Реакционный колокол используют и для введения в расплав легирующих.

Недостатком таких устройств явля-г ется то, что не устраняется опасность значительных потерь указанных материалов за счет их уноса потоками газа в откачную систему (вакуумный насос) , и не устраняется угар легирующих материалов за счет кислорода, поступающего в вакуумную камеру через дефекты всех узлов и элементов камеры, и в случае наличия шлака в ковше известное устройство не позволяет осуществлять какие-либо операции по изменению состава шлака, что может отрицательно сказа.тьсяна результатах обработки.

Целью .предлагаемого изобретения является повышение степени усвоения легирующих материалов мелкой фракции и обеспечения участия шлака в обменных реакциях с вакуумируемым металлом.

Поставленная цель.достигаетея тем что узел подвода реагентов выполнен в виде сплошной футерованной снаружи и изнутри трубы, соединенной верхним торцом с дозатором, причем в теле трубы между ее верхним торцом и нижним торцом дозатора выполнено отверстие, соединенное трубопроводом с внутренним пространством вакуумной камеры, а нижний торец трубы установлен выше дна ковша на 0,5-0,2 диаметра трубы,

Трубопровод, сообщающий внутреннюю полость трубы с пространством вакуумной камеры, имеет участок, выведенный за пределы рабочего пространства вакуумной камеры, причем этот участок трубопровода .снабжен перекрывающим его вентилем и системой подачи газа во внутреннюю полость трубы.

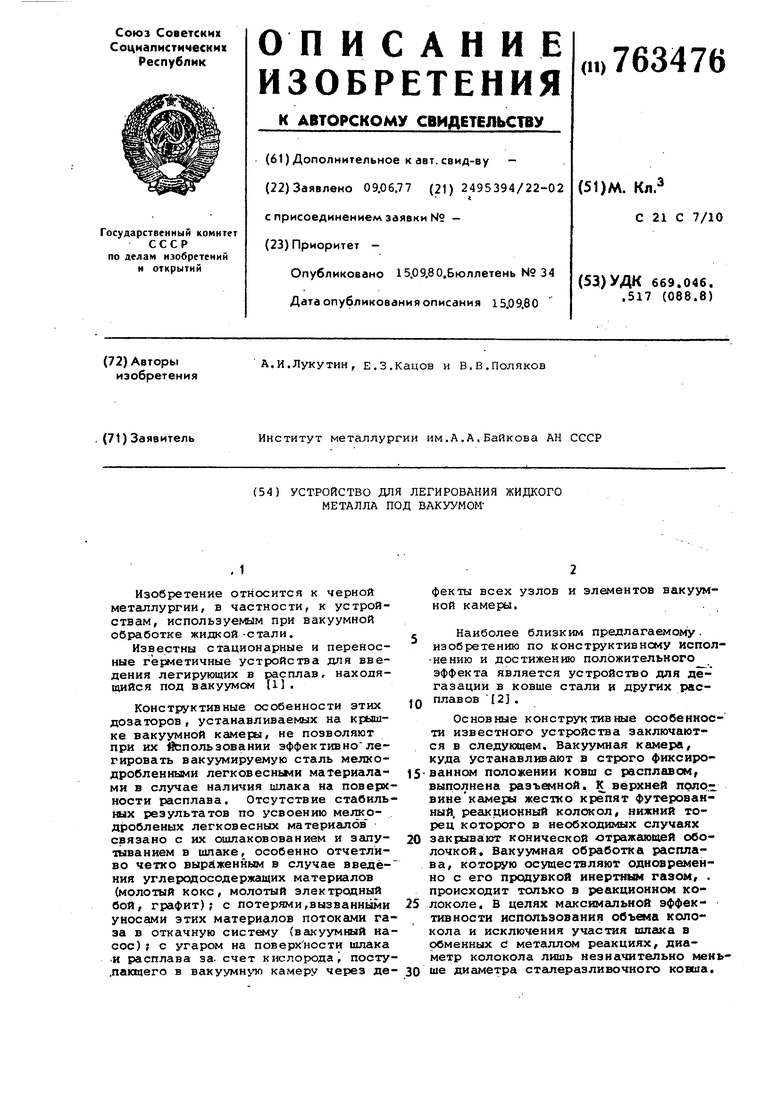

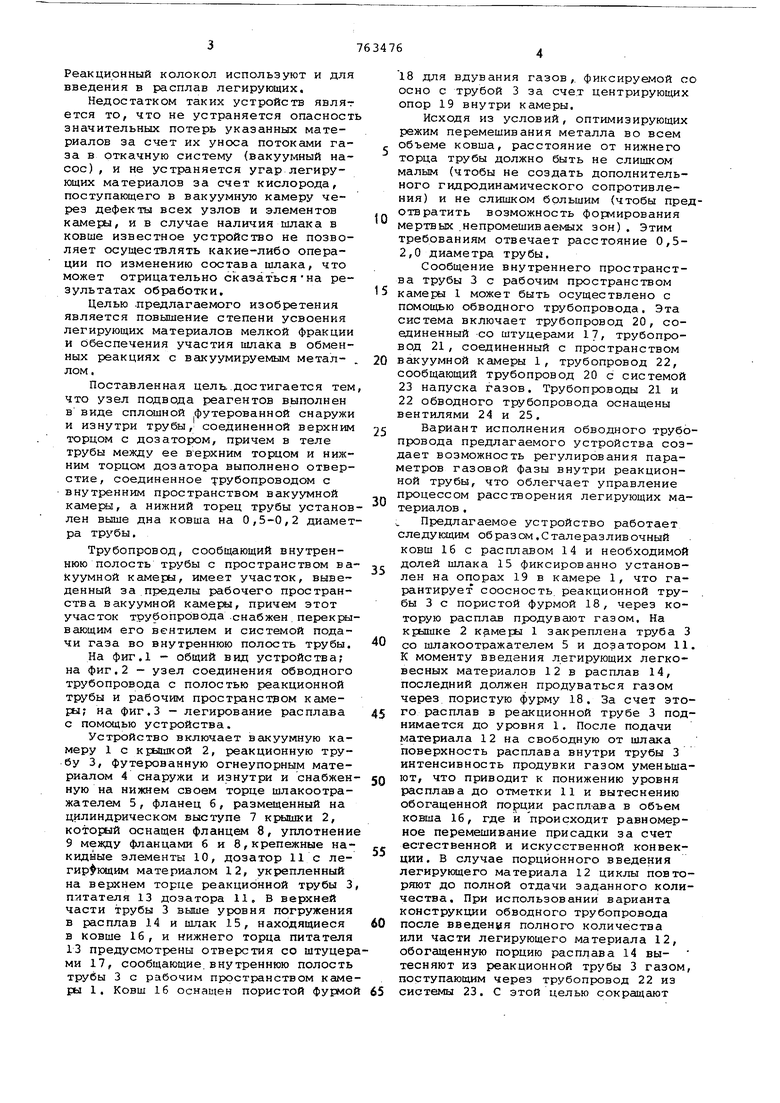

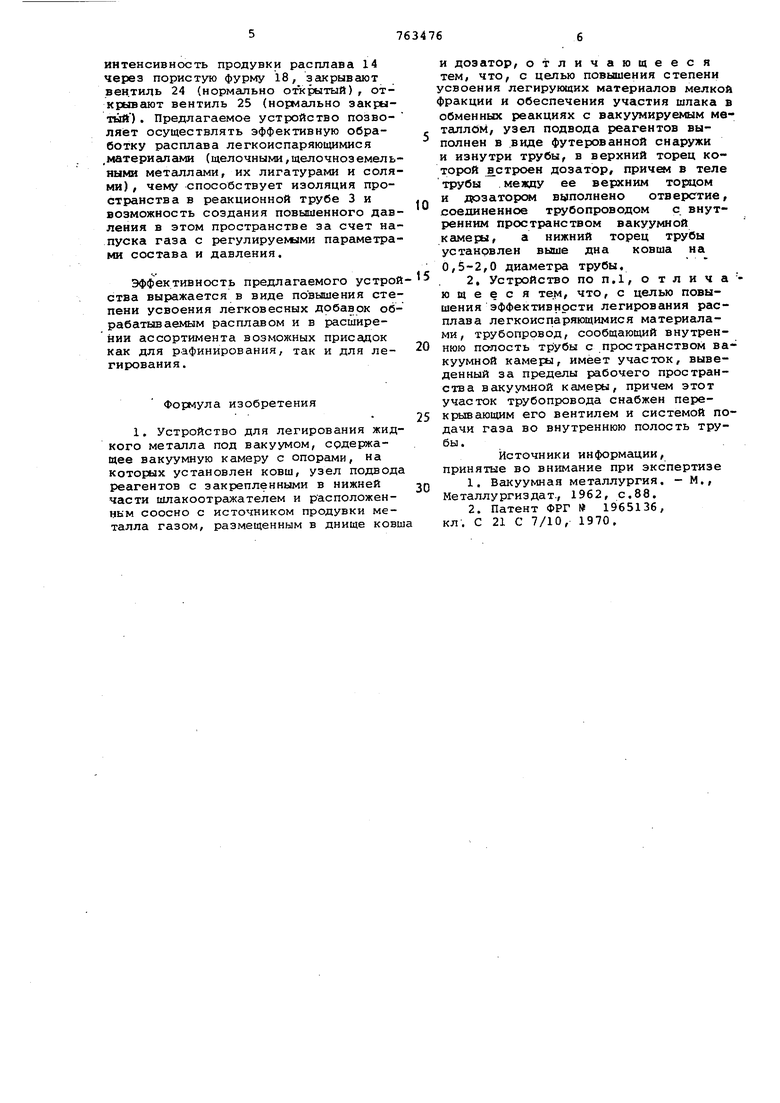

На фиг.1 - общий вид устройства; на фиг.2 - узел соединения обводного трубопровода с полостью реакционной трубы и рабочим пространством камеры; на фиг.3 - легирование расплава с помощью устройства.

Устройство включает вакуумную камеру 1 с крышкой 2, реакционную трубу 3, футерованную огнеупорным материалом 4 снаружи и изнутри и снабженную на нижнем своем торце шлакоотражателем 5, фланец 6, размещенный на цилиндрическом выступе 7 крышки 2, который оснащен фланцем 8, уплотнени 9 между фланцами 6 и 8,крепежные накидные элементы 10, дозатор 11 с легир ющим материалом 12, укрепленный на верхнем торце реакционной трубы 3 питателя 13 дозатора 11. В верхней части трубы 3 выше уровня погружения в расплав 14 и шлак 15, находящиеся в ковше 16, и нижнего торца питателя 13 предусмотрены отверстия со штуцерми 17, сообщающие, внутреннюю полость трубы 3 с рабочим пространством камеуы 1. Ковш 16 оснащен пористой фурмо

18 для вдувания газов,, фиксируемой со осно с трубой 3 за счет центрирующих опор 19 внутри камеры.

Исходя из условий, оптимизирующих режим перемешивания металла во всем объеме ковша, расстояние от нижнего торца трубы должно быть не слишком малым (чтобы не создать дополнительного гидродинамического сопротивления) и не слишком большим (чтобы предотвратить возможность формирования мертвых .непромешивае1 их зон) . Этим требованиям отвечает расстояние 0,52,0 диаметра трубы.

Сообщение внутреннего пространства трубы 3 с рабочим пространством камегы 1 может быть осуществлено с помощью обводного трубопровода. Эта система включает трубопровод 20, соединенный .со штуцерами 17, трубопровод 21, соединенный с пространством вакуумной камеры 1, трубопровод 22, сообщающий трубопровод 20 с системой 23 напуска газов. Трубопроводы 21 и 22 обводного трубопровода оснащены вентилями 24 и 25.

Вариант исполнения обводного трубопровода предлагаемого устройства создает возможность регулирования параметров газовой фазы внутри реакционной трубы, что облегчает управление процессом расстворения легирующих материалов .

Предлагаемое устройство работает следующим образом.Сталеразливочный ковш 16 с расплавом 14 и необходимой долей шлака 15 фиксированно установлен на опорах 19 в камере 1, что гарантирует соосность реакционной трубы 3 с пористой фурмой 18, через которую расплсш продувают газом. На крышке 2 камеры 1 закреплена труба 3 со шлакоотражателем 5 и дозатором 11 К моменту введения легирующих легковесных материалов 12 в расплав 14, последний должен продуваться газом через пористую фурму 18. За счет этого расплав в реакционной трубе 3 поднимается до уровня 1. После подачи материала 12 на свободную от шлака поверхность расплава внутри трубы 3 интенсивность продувки газом уменьшают, что приводит к понижению уровня расплава до отметки 11 и вытеснению обогащенной порции распл-ава в объем ковша 16, где и происходит равномерное перемешивание присадки за счет естественной и искусственной конвекции. В случае порционного введения легирующего материала 12 циклы повторяют до полной отдачи заданного количества. При использовании варианта конструкции обводного трубопровода после введения полного количества или части легирующего материала 12, обогащенную порцию расплава 14 вытесняют из реакционной трубы 3 газом поступающим через трубопровод 22 из системы 23. С этой целью сокращают интенсивность продувки расплава 14 через пористую фурму 18, закрывают вентиль 24 (нормально открытый), открывают вентиль 25 (нормально закрытый) . Предлагаемое устройство позволяет осуществлять эффективную обработку расплава легкоиспаряющимися .лйтериалами (щелочными,щелочноземель ными металлами, их лигатурами и соля ми) , чему способствует изоляция пространства в реакционной трубе 3 и возможность создания повышенного дав ления в этом пространстве за счет на пуска газа с регулируемыми параметра ми состава и давления. Эффективность предлагаемого устро ства выражается в виде повышения сте пени усвоения легковесных добавок об рабатываемым расплавом и в расширении ассортимента возмохсных присадок как для рафинирования, так и для легирования. Формула изобретения 1. Устройство для легирования жид кого металла под вакуумом, содержащее вакуумную камеру с опорами, на которых установлен ковш, узел подвод реагентов с закрепленными в нижней части шлакоотраокателем и расположенньм соосно с источником продувки металла газом, размещенным в днище ков и дозатор, отличающееся тем, что, с целью повышения степени своения легирующих материалов мелкой ракции и обеспечения участия шлака в обменных реакциях с вакуумируемым мвталлСм, узел подвода реагентов выполнен в виде футерованной снаружи и изнутри трубы, в верхний торец которой л.строен дозатор, причем в теле трубы между ее верхним торцом и дозаторсм выполнено отверстие, соединенное трубопроводом с внутренним пространством вакуумной камеры, а нижний торец трубы установлен выше дна ковша на 0,5-2,0 диаметра трубы, 2, Устройство по п,1, о т л и ч а ю щ е е с я тем, что, с цепью повышения эффективности легирования расплава легкоиспаряющимися материалами, трубопровод, сообщающий внутреннюю полость трубы с пространством вакуумной камеры, имеет участок, выведенный за пределы рабочего пространства вакуумной камеры, причем этот участок трубопровода снабжен перекрывающим его вентилем и системой подачи газа во внутреннюю полость трубы. Источники информации, принятые во внимание при экспертизе 1.Вакуумная металлургия. - М., Металлургиздат., 1962, с.88. 2.Патент ФРГ 1965136, кл. С 21 С 7/10, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| Устройство для вакуумной обработки коррозионно-стойких сталей | 1986 |

|

SU1435619A1 |

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082765C1 |

| Способ обработки жидкого металла в ковше | 1977 |

|

SU673659A1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173715C2 |

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

Авторы

Даты

1980-09-15—Публикация

1977-06-09—Подача