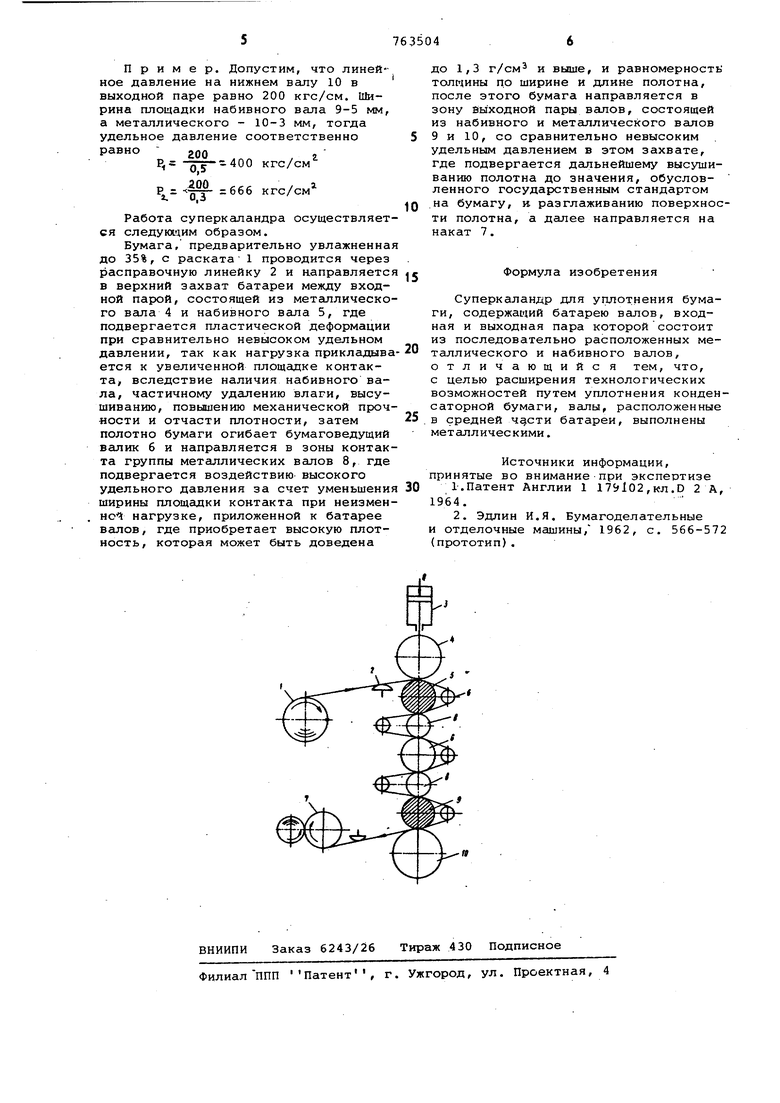

глёщкости И лоска бумаги и в меньшей степени повышению ее плотности. Недостатком этой конструкции является то, что она не дает возможнос ти повысить плотность бумаги, например конденсаторной, выше предусмотренной ГОСТом вследствие того, что удельное давление в зоне контакта металлического и набивного валов оказывается сравнительно небольшим даже при большом линейном давлении, а также получить бумагу равномерной толщины по ширине и длине полотна. В данном случае плотность является основным качественным показателем бумаги/ главным образом технических видов бумаг, конденсаторной, кабельной и другой аналогичной бумаги. : Другим качественным показателем является толщина бумаги и ее равномерность по площади полотна. ( Цель изобретения - расширение технологических возможностей путем уплотнения конденсаторной бумаги. Цель достигается тем, что суперкаландр для уплотнения бумаги состоит из батареи валов, входная и выходная пара которой состоит из последовательно расположенных металлического и набивного валов, а валы, .расположенные в .средней части батареи, выполнены металлическими. На чертеже показана принципиальная cxeivia суперкаландра. Суперкаландр содержит раскат 1 .и расправочную Линейку 2, механизм прижима вгшов. Валы входной пары, состоящие из металлического и наби ного валов 4 и 5, закрепленные на направляющих станины, (не показана) бумаговедущие валики б для расправления полотна и накат 7 для намотки рулонов. Валы 8, расположенные в средней части батареи, выполнены металличес кими и расположены последовательно. Валы выходной пары состоят из набив ного вала 9 и металлического вала 1 Материс1л металлических валов 8, 4 и 10 - отбеленный чугун с поверхностной твердостью 75-85 единиц по Шору, а твердость набивных вгшов 6 и 9 составляет 57-63 единицы по скл роскопу Шора (шкала ); дополни нагрузка Q на валы батареи создается механизмом 3 прижима. ©слову суперкаландра составляет батарея валов, расположенная вертикально, в верхней части которой с лицевой и приводной сторон устанавливаются гидравлические цилиндры ме ханизма прижима. В зонах контакта под действием массы вьвиележгидих вал создается давление по линии контакта. Например, в суперкаландре, .соетоящем из семи валов, линейное давление в нижнем захвате равно массе ести вышележащих валов, отнесенной рабочей длине бочки валов или (кг/см) де q, - линейное давление; I./ - масса валов от 2 до 7 -включительно:i - длина бочки вала. Но одной массы валов для создания пределенного удельного давления ри каландрировании недостаточно, оэтому требуется дополнительное усиие, которое и создается при помощи идравлических цилиндров и тогда инейное давление равно (кг/см) где Р - дополнительное усилие от двух гидравлических цилиндров. Однако линейное давление не характеризует эффект каландрирования в полной мере, так как под действием массы валов и дополнительного усилия от гидравлических цилиндров валы в зонах контакта деформируются и соприкосновение их является уже не по инии, а по площадке деформации, т.е. актически на бумагу воздействует удельное давление (кгс/см ) где Р - удельное давление; € - ширина площадки контакта. С увеличением приложенного усилия увеличивается линейное давление, а удельное давление может увеличиваться непропорционально линейному давлению, т.е. оно может увеличиваться в меньшей степени, чем величина линейного давления, или даже уменьшиться, несмотря на то, что нагрузка увеличивается. Это явление зависит от деформации валов, т.е. величина |. Встроенные смежные металлические валы 8 деформируются значительно меньше, следовательно удельное давление в зоне их контакта больше, чем в зоне контакта набивного и металлического валов 4 и 5 при одном и том же приложенном усилии к батарее валов. Таким образом, для реализации способа никаких дополнительных средств для создания большего удельного давления в средней части батареи валов в сравнении с входной и выходной парами валов не требуется. Такая компоновка валов позволит уменьшить дополнительную нагрузку, прикладываемую к батарее валов, снизить мощность электродвигателя, увеличить долговечность подшипников качения, уменьшить износ валов, повысдть ихНадежность и получить более высокую плотность конденсаторной бумаги. Пример. Допустим, что линейное давление на нижнем валу 10 в выходной паре равно 200 кгс/см. Ширина площадки набивного вала 9-5 мм, а металлического - 10-3 мм, тогда удельное давление соответственно равно - 200 -400 кгс/см 666 кгс/см м Работа суперкаландра осуществляется следукхдим образом. Бумага, предварительно увлажненная до 35%, с раската 1 проводится через расправочную линейку 2 и направляется в верхний захват батареи между входной парой, состоящей из металлического вала 4 и набивного вала 5, где подвергается пластической деформации при сравнительно невысоком удельном давлении, так как нагрузка прикладыва ется к увеличенной площадке контакта, вследствие наличия набивного вала, частичному удалению влаги, высушиванию, повышению механической прочности и отчасти плотности, затем полотно бумаги огибает бумаговедущий валик 6 и направляется в зоны контакта группы металлических валов 8, где подвергается воздействию высокого удельного давления за счет уменьшения ширины площадки контакта при неизменней нагрузке, приложенной к батарее валов, где приобретает высокую плотность, которая может быть доведена до 1,3 г/см и выше, и равномерность толщины до ширине и длине полотна, после этого бумага направляется в зону йыходной пары валов, состоящей из набивного и металлического валов 9 и 10, со сравнительно невысоким удельным давлением в этом захвате, где подвергается дальнейшему высушиванию полотна до значения, обусловленного государственным стандартом .на бумагу, и разглаживанию поверхности полотна, а далее направляется на накат 7. Формула изобретения Суперкаландр для уплотнения бумаги, содержащий батарею валов, входная и выходная пара которой состоит из последовательно расположенных металлического и набивного валов, отличающийс я тем, что, с целью расширения технологических возможностей путем уплотнения конденсаторной бумаги, валы, расположенные в средней батареи, выполнены металлическими. Источники информации, принятые во внимание при экспертизе Г.Патент Англии 1 179102,кл.О 2 А, 1964. 2. Эдлин И.Я. Бумагоделательные и отделочные машины, 1962, с. 566-572 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каландрирования тонкой конденсаторной бумаги | 1977 |

|

SU678119A1 |

| Основа для теплочувствительной бумаги и способ ее получения | 1989 |

|

SU1719518A1 |

| Способ отделки конденсаторной бумаги | 1975 |

|

SU589321A1 |

| СУПЕРКАЛАНДР ДЛЯ ОБРАБОТКИ БУМАЖНОГО ПОЛОТНА | 1991 |

|

RU2011721C1 |

| Способ изготовления электро-изОляциОННОй буМАги | 1978 |

|

SU802435A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛАССИНОВОЙ БУМАГИ | 2013 |

|

RU2648324C2 |

| Устройство контроля удельной нагрузки в зоне контакта пары валов | 1987 |

|

SU1448237A1 |

| Способ изготовления набивных валов | 1976 |

|

SU641022A1 |

| Каландр | 1979 |

|

SU829755A1 |

| ПРЕССОВАННЫЙ В МОКРОМ СОСТОЯНИИ ПРОДУКТ В ВИДЕ ТУАЛЕТНОЙ БУМАГИ И ПОЛОТЕНЕЦ С ПОВЫШЕННЫМ ОТНОСИТЕЛЬНЫМ УДЛИНЕНИЕМ В ПОПЕРЕЧНОМ НАПРАВЛЕНИИ И НИЗКИМИ ЗНАЧЕНИЯМИ ОТНОШЕНИЯ ПРОЧНОСТИ, ИЗГОТАВЛИВАЕМЫЙ С ПРИМЕНЕНИЕМ ПРОЦЕССА КРЕПИРОВАНИЯ НА ТКАНИ ПРИ ВЫСОКОМ СОДЕРЖАНИИ ТВЕРДОГО ВЕЩЕСТВА | 2005 |

|

RU2365326C2 |

Авторы

Даты

1980-09-15—Публикация

1977-03-28—Подача