Изобретение относится к области литейного производства, а более конкретно к установкам для изготовления литейных стержней с газоотводным каналом.

Известны автоматические линии для изготовления стержней в нагреваемой оснастке, содержащие опорную раму, расположенные в технологической последовательности механизмы смесеприготовления, прессования, разъема стержневых ящиков с направляющими, выдачи стержней, толкатель, нагревательную камеру с входной и выходной дверками, транспорт возврата, приемный и передаточные столы, и комплект стержневых ящиков. При этом линия снабжена дополнительными приводными заслонками, расположенными между торцевыми стенками нагревательной камеры и входной и выходной дверками (см., например А.С. СССР N 1131102 по кл. B 22 C 25/00 за 1994 г.) [1].

Недостатком известной линии [1] является необходимость производить сушку стержней, что приводит к большим энергозатратам при их изготовлении, и связанное с перепадом температур изменение геометрических размеров изделия.

Известна также пескодувная карусельная установка для изготовления литейных стержней, содержащая механизм надува смеси с надувной плитой, механизм продувки стержней отвергающей газовоздушной смесью с продувной плитой, приводные устройства для раскрытия-закрытия половин стержневых ящиков и извлечения стержней, транспортное средство для позиционного перемещения стержневых ящиков (см., например, патент Великобритании N 1598523 по кл. B 22 C 11/04 за 1981 г.) [2].

Вышеназванная пескодувная карусельная установка [2] используется для изготовления литейных стержней, которые в дальнейшем не подвергаются сушке, что значительно снижает энергозатраты в их производстве и повышает их геометрическую точность. Однако, при изготовлении стержней на установке [2] не предусмотрено выполнение газоотводного канала, обеспечивающего эффектный отвод газов при заливке и препятствующего тем самым образованию газовых раковин в отливке.

Задача, на решение которой направлено настоящее изобретение, заключается в возможности изготовления литейных стержней с внутренним газоотводным каналом, что позволит достичь технического результата, заключающегося в значительном сокращении энергозатрат при их производстве, сохранении геометрической точности стержней и обеспечении высокой производительности.

Вышеуказанный технический результат достигается за счет того, что установка для изготовления литейных стержней, содержащая механизм надува смеси с надувной плитой, механизм продувки стержней отверждающей газовоздушной смесью с продувной плитой, приводные устройства для раскрытия-закрытия половин стержневых ящиков и извлечения стержней, транспортное средство для позиционного перемещения, согласно заявленному снабжена устройством для нанесения клеящего состава на половины стержней и дополнительными приводными устройствами для раскрытия-закрытия половин стержневых ящиков и извлечения стержней, размещенными на каждой позиции транспортного средства, причем механизм продувки снабжен элементами, соответствующими по форме газоотводному каналу стержня, закрепленными на продувной плите, и приводными накалывающими штырями, при этом в продувной плите соосно накалывающим штырям выполнены отверстия.

В технике производства литейных стержней сложной формы известно использование устройств для нанесения клея на отдельно изготовленные части стержней с последующим их соединением.

Известно также применение закладных элементов, закрепленных на надувных плитах для образования газоотводного канала в стержне.

Однако технических решений по изготовлению литейных радиаторных стержней с внутренним каналом в совокупности с другими отличительными признаками не обнаружено, что позволяет сделать вывод о соответствии заявленного предложения критериям изобретения "новизна" и "изобретательский уровень".

Изобретение иллюстрируется чертежами, где:

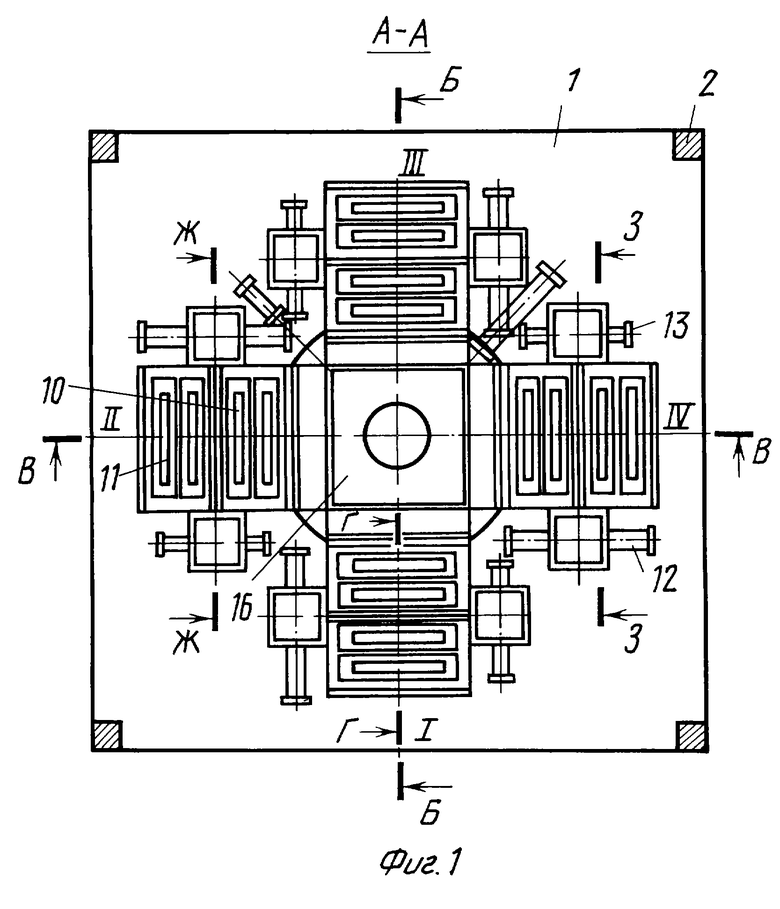

на фиг. 1 - показан вид установки в разрезе А-А;

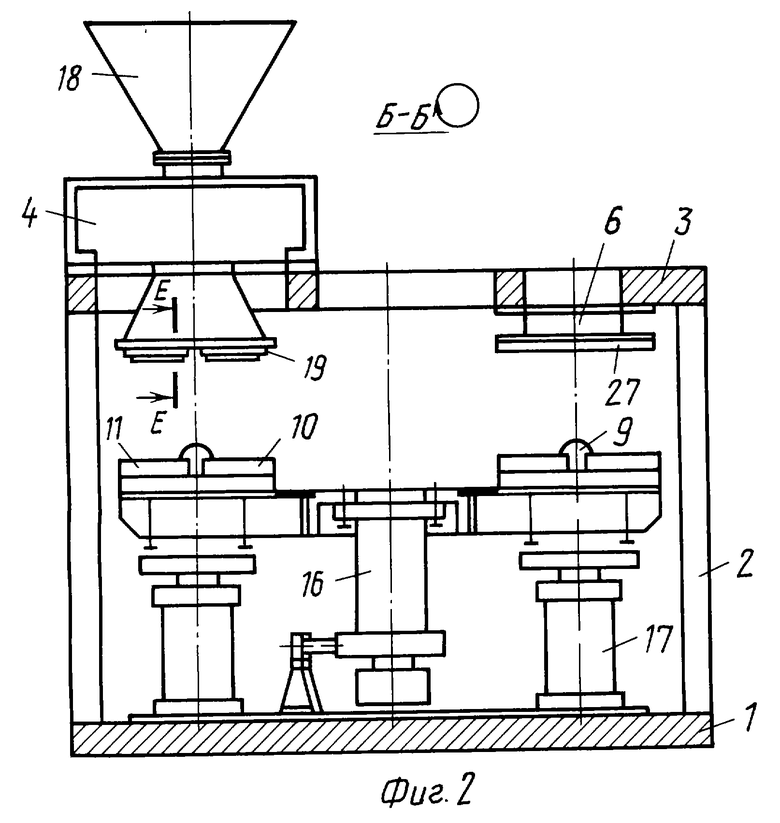

на фиг. 2 - разрез Б-Б на фиг. 1;

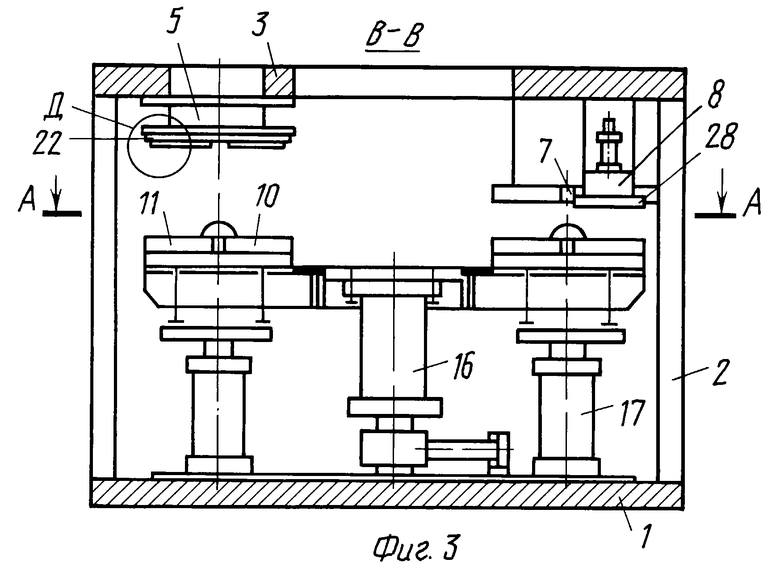

на фиг. 3 - разрез В-В на фиг. 1;

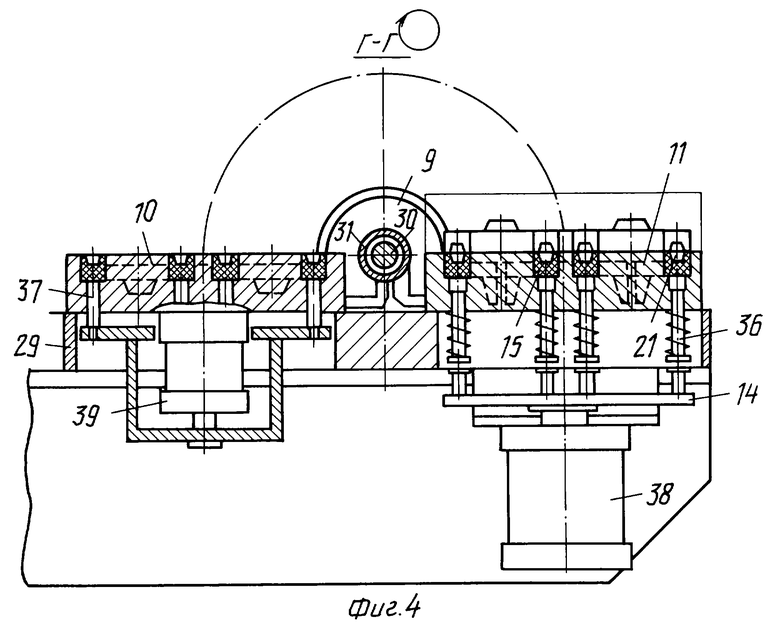

на фиг. 4 - разрез Г-Г на фиг. 1;

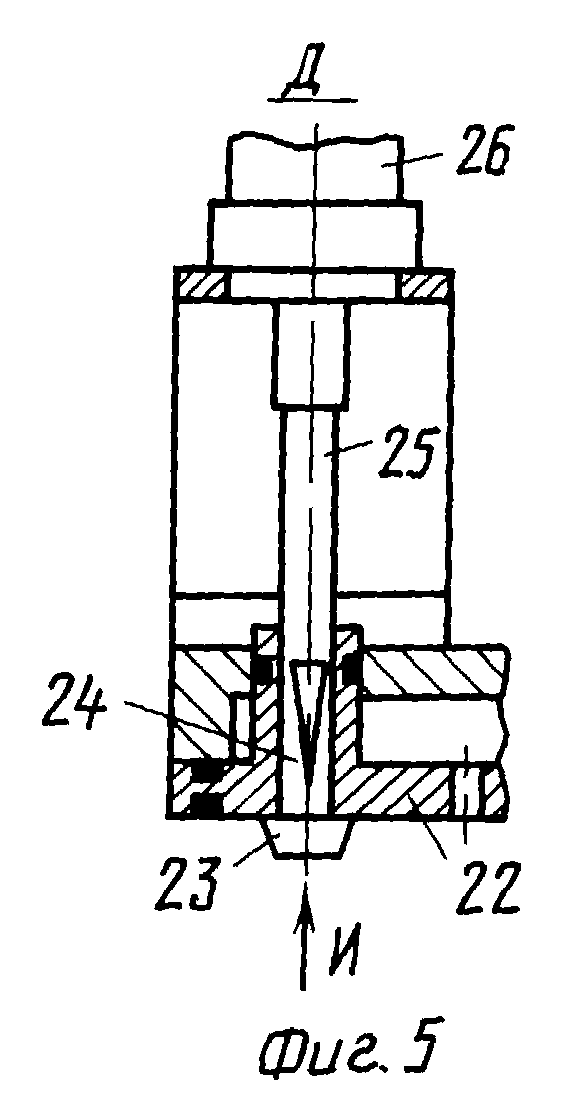

на фиг. 5 - узел Д на фиг. 3;

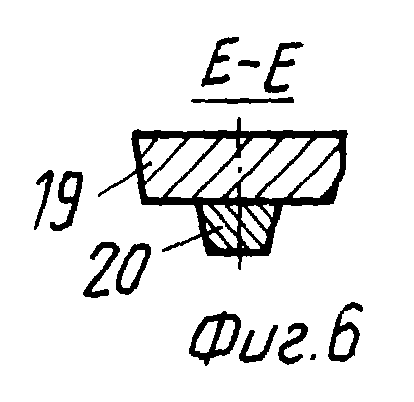

на фиг. 6 - разрез Е-Е на фиг. 2;

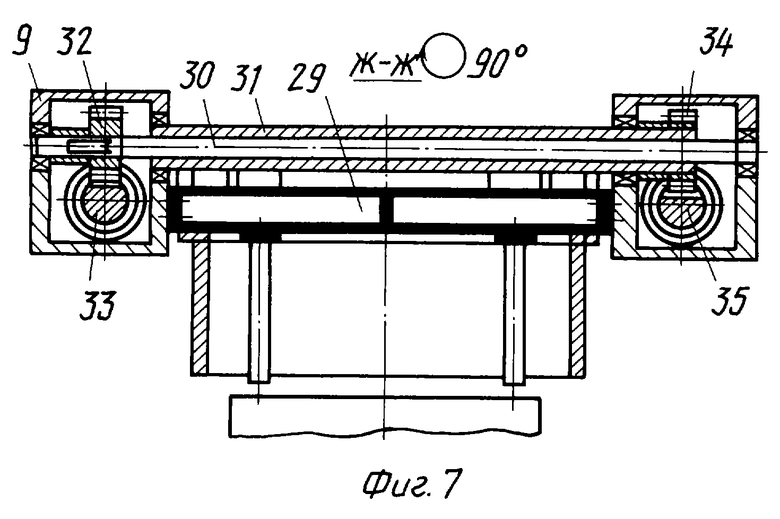

на фиг. 7 - разрез Ж-Ж на фиг. 1;

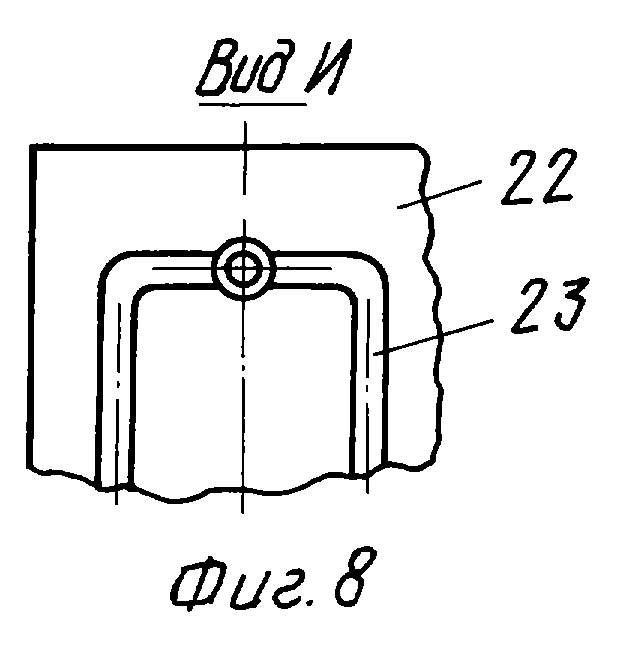

на фиг. 8 - вид по стрелке И на фиг. 5.

Установка для изготовления литейных, преимущественно радиаторных, стержней имеет четыре технологические позиции: I, II, III и IV. Она включает в себя нижнюю раму 1 и установленную на колоннах 2 верхнюю раму 3, механизм надува 4 стержневой смесью, механизм продувки 5 газовоздушной смесью, механизмы продувки 6 и 7 воздухом, устройство 8 для нанесения клеящего состава, четыре устройства 9 раскрытия-закрытия верхних 10 и нижних 11 половин стержневых ящиков с приводами в виде пневмоцилиндров 12 и 13, устройства 14 для извлечения готовых стержней 15, транспортное средство в виде четырехпозиционной карусели 16 и подъемные столы 17.

На позиции I, на верхней раме 3 расположен механизм надува 4 стержневой смесью, который включает бункер 18, надувную плиту 19 с закрепленными на ней элементами 20, формообразующими газоотводной канал 21.

На позиции II, на верхней раме 3 расположен механизм продувки 5 газовоздушной смесью, подключенный к газовой станции (на фиг. не показана), включающий в себя плиту 22 с закрепленными на ней элементами 23, соответствующими по форме элементу 20 и выполненными в ней отверстиями 24, соосно которым установлены накалывающие штыри 25, связанные с пневмоцилиндрами 26.

На позиции III, на верхней раме 3 расположен механизм продувки 6 воздухом, включающий плиту 27.

На позиции IV, на верхней раме 3 расположен механизм продувки 7 воздухом, включающий плиту 28, на которой установлено устройство 8 для нанесения клеящего состава.

На каждой из четырех позиций карусели 16 на общих плитах 29 размещены устройства 9 раскрытия-закрытия верхних и нижних половин стержневых ящиков, содержащие коаксиально расположенные (один внутри другого) валы 30 и 31, соединенные соответственно с верхней 10 и нижней 11 половинами стержневых ящиков.

На валу 30 установлена шестерня 32, взаимодействующая с зубчатой рейкой 33, соединенной со штоком пневмоцилиндра 12.

На валу 31 установлена шестерня 34, взаимодействующая с зубчатой рейкой 35, соединенной со штоком пневмоцилиндра 13.

Кроме устройств 9 раскрытия-закрытия на плитах 29 карусели 16 размещены устройства 14 для извлечения готовых стержней 15, содержащие подпружиненные выталкиватели 36, встроенные в нижние 11 половины стержневых ящиков, устройства для извлечения верхних половинок, содержащие выталкиватели 37, встроенные в верхние 10 половины стержневых ящиков, и пневмоцилиндры 38 и 39.

Работает установка следующим образом

В исходном положении на позиции I верхние 10 и нижние 11 половины стержневых ящиков раскрыты и находятся в общей горизонтальной плоскости на плите 29 под механизмом надува 4. Подъемный стол 17 поднимает плиту 29 с раскрытыми половинами 10 и 11 и прижимает их к надувной плите 19 с закрепленными на ней элементами 20, формообразующими газоотводный канал 21. Производится надув стержневой смесью. Затем подъемный стол 17 опускает половины 10 и 11 на карусель 16, которая перемещает их на позицию II.

На позиции II подъемный стол 17 вновь поднимает половины 10 и 11 стержневых ящиков и прижимает их к плите 22 механизма продувки 5 газовоздушной смесью. При этом элементы 23, соответствующие по форме элементам 20, входят в образованные последними углубления, формирующие газоотводной канал 21 и тем самым предотвращают его разрушение при подаче газовоздушной смеси под давлением. До подачи отверждающей газовоздушной смеси через отверстия 24 в плите 22 с помощью накалывающих штырей 25, приводимых в действие пневмоцилиндрами 26, выполняются наколы для сообщения газоотводного канала 21 с атмосферой.

Включается механизм продувки 5 газо-воздушной смесью. Половины литейных стержней с газоотводным каналом 21 после продувки приобретают достаточную прочность. Накалывающие штыри 25 поднимаются, а подъемный стол 17 опускает половины 10 и 11 в исходное положение и карусель 16 перемещает их на позицию III, где после подъема и прижатия подъемным столом 17 к плите 27 включается механизм продувки 6 воздухом и производится удаление остатков непрореагировавшей газовой смеси.

Затем половины 10 и 11 стержневых ящиков вышеописанным образом перемещаются на позицию IV, где с помощью механизма продувки 7 производится окончательное удаление остатков газовой смеси. После этого на половины стержней, расположенных в нижней половине 11 стержневых ящиков, устройством 8 на них наносится клеящий состав. Происходит опускание подъемного стола 17, и половины 10 и 11 стержневых ящиков каруселью 16 перемещаются с IV на I позицию. На позиции I включается устройство 9 раскрытия-закрытия верхней 10 и нижней 11 половин стержневых ящиков. При этом, пневмоцилиндры 12 и 13 с помощью зубчатых реек 33, 35 и шестерен 32, 34 поворачивают валы 30, 31 и закрепленные на них верхние 10 и нижние 11 половины стержневых ящиков.

Половины 10 и 11 стержневых ящиков из горизонтального положения поворачиваются навстречу друг другу и соединяются.

Происходит склеивание половин стержней и образование цельного радиаторного стержня 15 с внутренним газоотводным каналом. Так как пневмоцилиндр 12 более мощный, то при довороте в горизонтальное положение стержневого ящика его верхняя 10 половина оказывается сверху.

Затем верхняя 10 половина начинает поворот в обратную сторону в исходное положение, а выталкиватели 37 под действием пневмоцилиндра 38 упираются в готовый стержень 15 и удерживают его в нижней 11 половине стержневого ящика до отрыва от стержня верхней 10 половины. После того как верхняя 10 половина занимает горизонтальное положение, включается пневмоцилиндр 39, который нажимает на подпружиненные выталкиватели 36 и с их помощью извлекает стержни 15 из нижней 10 половины стержневого ящика.

Стержни вынимаются из установки вручную, после чего цикл повторяется.

Предложенная установка позволяет с высокой производительностью изготавливать литейные радиаторные стержни с внутренним газоотводным каналом по энергосберегающей холодной технологии, обеспечивая при этом высокую точность изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления стержней | 1987 |

|

SU1503996A1 |

| Блок стержневой оснастки и установка для изготовления литейных стержней | 1990 |

|

SU1759525A2 |

| Многопозиционный автомат для изготовления литейных стержней | 1980 |

|

SU910316A1 |

| Пескодувная машина | 1974 |

|

SU728979A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ПО НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2090300C1 |

| Линия для изготовления литейных стержней | 1982 |

|

SU1026932A1 |

| Способ изготовления литейных форм и стержней и устройство для его осуществления | 1988 |

|

SU1579629A1 |

| Установка для изготовления литейных стержней по горячим ящикам | 1988 |

|

SU1577911A1 |

| Стержневой ящик | 1982 |

|

SU1050807A1 |

| Стержневой ящик | 1982 |

|

SU1026931A1 |

Изобретение относится к литейному производству и может быть использовано для изготовления литейных стержней с газоотводным каналом. Установка содержит механизм надува смеси, механизм продувки стержней отверждающей газовоздушной смесью, устройство для нанесения клеящего состава на половины отформованных стержней с газоотводным каналом, транспортное средство. На каждой позиции транспортного средства установлены приводные устройства для раскрытия-закрытия половин стержневых ящиков и извлечения стержней. На продувной плите механизма продувки газовоздушной смесью установлены элементы по форме, соответствующие внутреннему газоотводному каналу. В продувной плите выполнены отверстия, соосно с которыми расположены приводные накалывающие штыри. Штыри предназначены для образования в стержнях наколов, соединяющих газоотводной канал с атмосферой. Установка обеспечивает получение стержней с газоотводным каналом высокой точности, повышение производительности, сокращение энергозатрат. 8 ил.

Установка для изготовления литейных стержней с газоотводным каналом, содержащая механизм надува смеси с надувной плитой, механизм продувки стержней отверждающей газовоздушной смесью с продувной плитой, приводные устройства для раскрытия-закрытия половин стержневых ящиков и извлечения стержней, транспортное средство для позиционного перемещения стержневых ящиков, отличающаяся тем, что она снабжена устройством для нанесения клеящего состава на половины стержней и дополнительными приводными устройствами для раскрытия-закрытия половин стержневых ящиков и извлечения стержней, размещенными на каждой позиции транспортного средства, причем механизм продувки снабжен элементами, соответствующими по форме газоотводному каналу стержня, закрепленными на продувной плите, и приводными накалывающими штырями, при этом в продувной плите соосно с накалывающими штырями выполнены отверстия.

| GB 1598523, 23.09.1981 | |||

| 0 |

|

SU351632A1 | |

| EP 0444431 A2, 04.09.1991 | |||

| Фреза отрезная | 1984 |

|

SU1209382A1 |

| DE 1253415, 02.11.1967. | |||

Авторы

Даты

2000-08-10—Публикация

1999-11-03—Подача