Изобретение относится к области литейного производства, а именно к составам смесей для изготовления литейных форм и стержней в нагреваемой оснастке.

Известна смесь для изготовления литейных форм и стержней в нагреваемой оснастке на основе карбамидо-фуранового связующего и кислого катализатора (А.С. №624695, В22С 1/22, 1978 г.), содержащая в своем составе окись железа в сочетании с низковязким минеральным маслом. Указанный состав смеси позволяет повысить ее пластичность и снизить гигроскопичность. Однако живучесть такой смеси не превышает трех часов. По истечению этого срока смесь теряет свои технологические показатели. Кроме того указанный состав смеси имеет недостаточную горячую прочность (максимальная горячая прочность - не более 0.498 МПа.), что обеспечивает получение качественных стержней только простой конфигурации. Известна также смесь для изготовления литейных форм и стержней в нагреваемой оснастке (А.С. №1477505, В22С 1/02, 1/22, 1989 г.), содержащая в своем составе карбамидо-фурановое связующее, кислый катализатор отверждения и гранулированный шлак от производства ковкого чугуна. Указанный состав смеси позволяет добиться улучшение качества форм и стержней за счет уменьшения их хрупкости при сохранении технологически требуемых показателей прочности в горячем и холодном состоянии. Однако такой состав обеспечивает сохранение прочностных показателей в холодном состоянии (2.9 МПа) только при содержании в составе смеси карбамидо-фуранового связующего в количестве 3.0 мас. %. Такое высокое содержание связующего может вызвать повышение газотворности смеси, что создает опасность образования газовых раковин на отливках. Прочность в горячем состоянии (0.54 МПа) недостаточна для получения тонкостенных стержней сложной конфигурации. Кроме того, наличие в составе гранулированного шлака оксидов активных щелочных металлов (СаО и MgO) в количестве до 40% может привести к сокращению живучести смеси за счет экзотермической реакции кислотно-основного взаимодействия между указанными оксидами и с кислым катализатором.

Наиболее близкой к заявляемой по технической сущности и достигаемому результату является смесь для изготовления литейных форм и стержней в нагреваемой оснастке (А.С. №2641938, В22С 1/22, 2018 г.), содержащая в своем составе (мас. %):

Активатор твердения порошкообразный (АТП) имеет следующий химический состав, мас. %:

Указанный состав смеси позволяет улучшить ее технологические свойства за счет повышения прочности в горячем состоянии и увеличении живучести, путем введения в состав смеси активатора твердения порошкообразного. Одним из ингредиентов активатора твердения порошкообразного является сополимер МСН, который представляет собой сополимер стирола, метилметакрилата и акрилонитрила. При контакте с горячей оснасткой (в процессе изготовления стержней) сополимер МСН расплавляется и выступает в качестве активатора отверждения между карбамидо-фурановым связующим и кислым катализатором. Активирование процесса отверждения обеспечивает повышение прочностных показателей смеси в горячем состоянии. Незначительное количество оксидов химически активных щелочноземельных металлов СаО и MgO (в общей сложности 2.9-3.1 мас. %), содержащихся в составе активатора твердения порошкообразного, положительно влияет на жизнеспособность смеси, ее живучесть увеличивается до 8-10 часов, что делает смесь более доступной для массового производства, так как исключается ее затвердевание в бункерах.

Однако данный состав смеси имеет низкую термостойкость, поэтому пригоден для изготовления отливок из чугуна и не пригоден для изготовления стальных отливок. Температура расплава чугуна при заливки форм составляет 1300-1350°С, а температура расплава стали - 1500-1600°С. Сополимер МСН (тройной органический сополимер) относится к органическим соединений, поэтому его наличие в составе активатора твердения порошкообразного снижает способность смеси выдерживать тепловую нагрузку металла при его заливки в форму. Наличие оксидов железа в составе активатора твердения порошкообразного компенсирует этот недостаток при заливки чугуна, но для получения стальных отливок термостойкость смеси (79-87 с) недостаточна, что приводит к растрескиванию стержней из-за термического удара, а следовательно и к браку отливок по просечкам и пригару.

Предлагаемое изобретение направлено на улучшения технологических свойств смеси за счет повышения ее термостойкости.

Для достижения указанного технического результата смесь для изготовления литейных форм и стержней в нагреваемой оснастке, включающая огнеупорный наполнитель, карбамидо-фурановое связующее, кислый катализатор отверждения содержит порошкообразный катализатор для синтетических смол (ПКС) при следующем соотношении ингредиентов, мас. %:

Порошкообразный катализатор для синтетических смол (ПКС) имеет следующий химический состав, мас. %:

Порошкообразный катализатор для синтетических смол (ПКС) представляет собой мелкодисперсный порошок от светло-коричневого до темно-коричневого цвета с массовой долей влаги не более 2.5%.

В качестве карбамидо-фурановых связующих могут быть использованы смолы КФ-90, КФ-40, КФ-35. В качестве кислого катализатора отверждения рекомендуется использовать отвердители КЧ-41, КЦ-32, КЦ-51, ФС-26/6. Огнеупорный наполнитель - кварцевый песок.

Сущность предполагаемого изобретения заключается в следующем.

В состав порошкообразного катализатора для синтетических смол (ПКС) входит полидиметилсилоксан (ПДМС) - это линейный полимер диметилсилоксана, следующей формулы: (СН3)3Si[OSi((СН3)2]nOSi((СН3)3. Данное соединение относится к полиорганосилоксанам. Полиорганосилоксаны - это представители класса полимеров, имеющих неорганические главные цепи молекул, они имеют повышенную термостойкость по сравнению с полимерами, имеющих органические главные цепи молекул. Неорганические главные цепи молекул полидиметилсилокса состоят из связей Si-O, которые обладают высокой энергией связи, что и обеспечивают повышенную термостойкость. Энергия связи Si-O равна 374 кДж/моль, что в полтора раза выше энергии связи С-С (в органических главных цепях полимерах). Неорганические главные цепи молекул полидиметилсилокса окружены метальными радикалами -СН3, соединенными с Si за счет связи Si-C. Энергия связи Si-C почти такая же, как у связи С-С, однако это не влияет на термостойкость полидиметилсилоксана, так как даже при частичном термическом отрыве углеводородных групп, возникают поперечные сшивки между молекулами, но сама главная цепь термически устойчива и не разрушается. Поэтому наличие в составе ПКС полидиметилсилокса придает стержневой смеси высокую термостойкость.

Существенным отличием заявляемого состава является то, что в состав порошкообразного катализатора для синтетических смол (ПКС) входят оксиды железа: Fe2O3 - 46-50 мас. % и FeO - 10-12 мас. %), тогда как в составе активатора твердения порошкообразного (АТП) количество оксидов железа составляет: Fe2O3 - 38-40 мас. % и FeO - 16-18 мас. %. Температура плавления двухвалентного оксида железа (FeO)-1377°С, а температура плавления оксида трехвалентного железа (Fe2O3)-1566°С. Так как температура заливки стали более 1550°С, то термостойкость смеси с активатором твердения порошкообразным (79-87 с) недостаточна, для получения качественных стальных отливок. Увеличение содержания Fe2O3 и уменьшение содержания FeO в составе ПКС обеспечивает стержневую смесь более высокой термостойкостью.

Предлагаемую смесь приготавливали следующим образом. В катковый смеситель (масса замеса ~500 кг) вводят поочередно огнеупорный наполнитель и порошкообразный катализатор для синтетических смол, проводят перемешивание в течение 2.0 минут, затем дозируют кислый катализатор отверждения и перемешивают в течение 1.5 минут. После чего вводят в смесь карбамидо-фурановое связующее и через 1.5 минут дополнительного перемешивания смесь готова к использованию. В зависимости от типа смесителя и объема замеса, время перемешивание смеси может изменяться. В любом случае перемешивание продолжается до получения однородного состояния смеси.

Для определения технологических свойств смесей изготавливали стандартные образцы «восьмерки», методом надува исследуемых смесей в стержневой ящик, предварительно нагретый до температуры 220±5°С. Время выдержки образцов в стержневом ящике составляет 30 секунд.

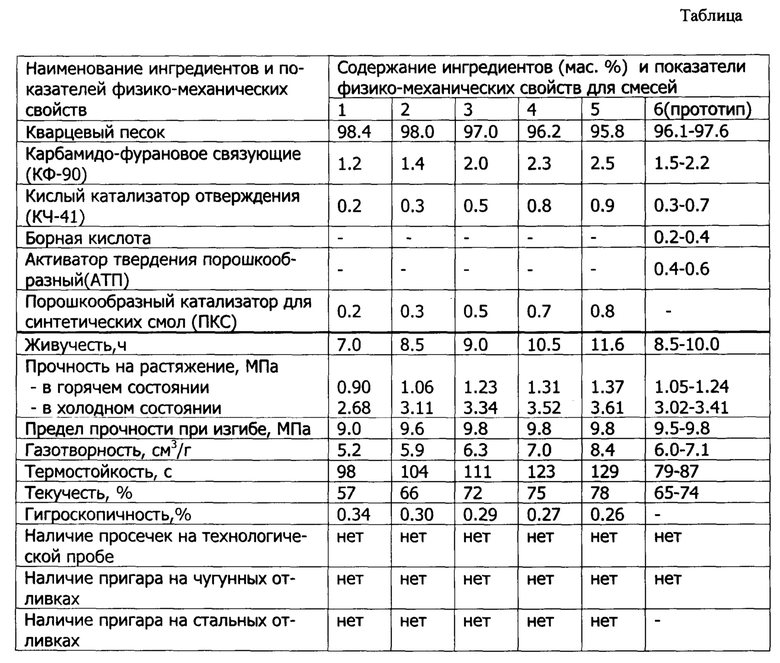

Для испытаний были приготовлены пять составов смесей (различные по количественному составу). Составы смесей и их технологические свойства приведены в таблице. Численные показатели физико-механических свойств испытуемых смесей приводятся, как среднее арифметическое трех измерений. Термостойкость смеси определяли на дилатометре при температуре 1000°С и нагрузке 0.245 МПа.

Количественный состав заявляемого состава является оптимальным. Уменьшение содержания составляющих ниже указанного придела приводит к снижению прочностных показателей и термостойкости, кроме того возникает вероятность осыпаемости острых кромок тонкостенных стержней. Увеличение содержания составляющих смеси выше указанного придела вызывает повышение газотворности смеси, что может привести к браку отливок по газовым раковинам.

Как видно из таблицы для заявляемого состава смеси характерны физико-механические свойства, позволяющие качественное изготовление форм и стержней. Составы смесей имеют высокие прочностные показатели, как в горячем, так и в холодном состоянии. Высокие прочностные показатели в горячем состоянии позволяют изготавливать стержни любой сложности и конфигурации (в том числе линейные и тонкостенные), при этом наблюдается минимальный слом стержней при извлечении их из стержневого ящика при помощи толкателей. Показатели прочности в холодном состоянии обеспечивают сокращение процента брака при обработке стержней и простановки их в формы. Прочность при изгибе в пределах 9.6-9.8 МПа исключает хрупкость стержней.

Для предложенных составов смесей характерна высокая текучесть, что позволяет получать четкий отпечаток модели и изготавливать качественные стержни с глубокими потайными карманами без образования пустот и рыхлот. Гигроскопичность образцов не превышает 0.3%. Низкая газотворность смеси предотвращает образование газовых раковин на отливках. Кроме того предложенный состав смеси позволяет исключить из своего состава борную кислоту, которая может привести к хрупкости стержней после извлечения их из горячих ящиков.

Главным преимуществом заявляемого состава смеси является ее высокая термостойкость. Введение в состав порошкообразного катализатора для синтетических смол полидиметилсилоксана и увеличение содержания Fe2O3 обеспечивает повышение термостойкости смеси на 32-41%, что весьма существенно для получения качественных стальных отливок. Термостойкость стержней и форм, изготовленных из заявляемого состава смеси, выдерживает температуру расплавленного металла до 1600°С, при этом формы и стержни не растрескиваются, следовательно исключатся брак отливок по пригару и просечкам.

Предлагаемый состав смеси рекомендуется использовать для получения чугунных и стальных отливок из любых марок стали (углеродистой, легированной и высоколегированной). Предлагаемый состав смеси также рекомендуется использовать при получении ажурных чугунных и стальных отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 2017 |

|

RU2641938C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ, И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2440211C2 |

| Смесь для изготовления литейных форм | 2015 |

|

RU2626698C2 |

| Смесь для изготовления литейных стержней и форм | 1986 |

|

SU1388184A1 |

| Смесь для изготовления литейных стержней и форм | 1988 |

|

SU1585052A1 |

| Смесь для изготовления литейных стержней и форм | 1977 |

|

SU675685A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1036429A1 |

| Смесь для изготовления литейных форм и стержней | 1990 |

|

SU1792789A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2015788C1 |

| Связующее для изготовления литейных стержней и форм,отверждаемых в холодной оснастке | 1980 |

|

SU959889A1 |

Изобретение относится к области литейного производства, а именно к составам смесей для изготовления литейных форм и стержней в нагреваемой оснастке. Смесь содержит, мас.%: карбамидофурановое связующее 1,4-2,3, кислый катализатор отверждения 0,3-0,8, порошкообразный катализатор для синтетических смол 0,3-0,7, огнеупорный наполнитель 96,2-98,0, при этом порошкообразный катализатор для синтетических смол имеет следующий состав, мас. %: Fe2O3 46,0-50,0, FeO 10,0-12,0, Аl2O3 1,4-1,5, CaO 1,2-1,3, MgO 1,5-1,7, SiO2 26,0-33,4, полидиметилсилоксан 6,5-7,5. Введение в состав смеси порошкообразного катализатора для синтетических смол обеспечивает повышение ее термостойкости. 1 з.п. ф-лы, 1 табл.

1. Смесь для изготовления литейных форм и стержней в нагреваемой оснастке, содержащая огнеупорный наполнитель, карбамидофурановое связующее и кислый катализатор отверждения, отличающаяся тем, что она дополнительно содержит порошкообразный катализатор для синтетических смол при следующем соотношении ингредиентов, мас.%:

2. Смесь по п. 1, отличающаяся тем, что порошкообразный катализатор для синтетических смол имеет следующий химический состав, мас.%:

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 2017 |

|

RU2641938C1 |

| ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1995 |

|

RU2087498C1 |

| US 4243780 A1, 06.01.1981 | |||

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1987 |

|

SU1477505A1 |

Авторы

Даты

2019-11-25—Публикация

2019-03-07—Подача