Изобретение относится к литейному производству, а именно к способа прокаливания форм, изготавливаемых при литье по выплавляемьам моделям. Известен способ прокаливания керамических форм, заключающийся в том, что с целью снижения температуры прокаливания и увеличения прочности форм нагрев их производят в вакууме.Щ. Однако этот способ не обеспечивает уменьшения цикла прокаливания и улучшения условий ме низации проксшивания а проходных печах. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ Шрокаливания керамических форм литья по выплавляемым моделям, вклю чающий нагрев формы и ее вьщержку в печи с подачей в рабочую полость формы кислородсодержащих продуктов И. . . Целью изобретения является умень шение времени выдержки форма перед заливкой ее сталью и температуры прокаливания, улучшение условий механизации в проходных печах. Это достигается тем, что перед прокалкой в стояк помещают твердый , окислитель 0,05-0,2 вес.% от веса заливаемой стали, в качестве твердого окислителя в стояк помещают riepманганат калия. Процесс прокаливания по предлгиавM iy способу состоит в следующем. В ферму после выплавления модельного состава, непосредственно в полость стояка, помечают перманганат калия (КМпО,). При нагревании он разлагается с выделением кислорода: 7 ИМпО - 2MttO Ъ|01 Кислород обеспечиваетгорение остатков модельного состава и более поя- . ное и быстрое удаление его из и, тем самым, уменьшение времени проКалки. Количество окислителя выбирается исходя из сжигания.80% модельного состава. Развес форм по металлоемкости (наприм1ер% для стали 50 Л) 5-50 кг, мгиссимапьный объем полости 6 дм. При сжигании 334 г вьщеляется 33,6 дм кислорода, максимальнья объем форм заполняется пщ сжигании 70 гр.Введение окислителя в количестве менее 0,05% веса стали малоэффективно, время прокаливания при этом почти не изменяется.

При вводе окислителя в количестве свыше 0,2% процесс прокаливания почти не интенсифицируется (по сравнению с вводом 0,2%).

Указанный диапазон перманганата алйя является оптимальным и определяется количеством кислорода, которо необходимо для полного сжигания при прокачке органических добавок керамической оболочки, и номенклатурой отливок, получаемых в таких формах.

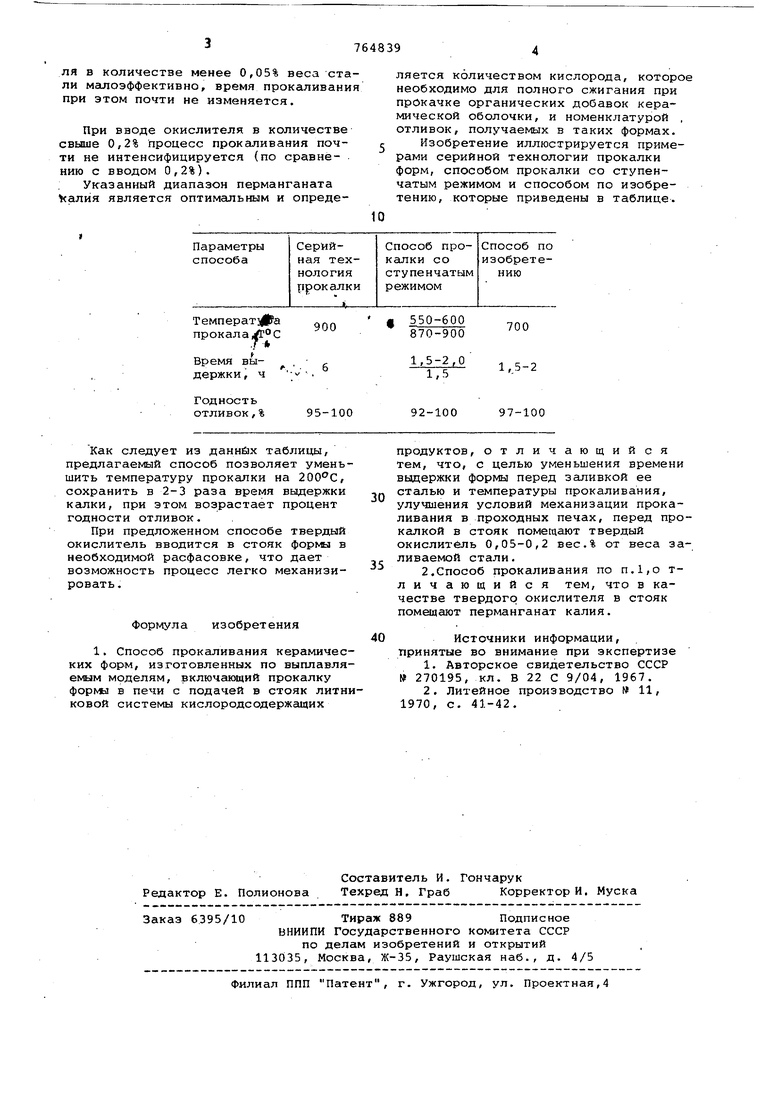

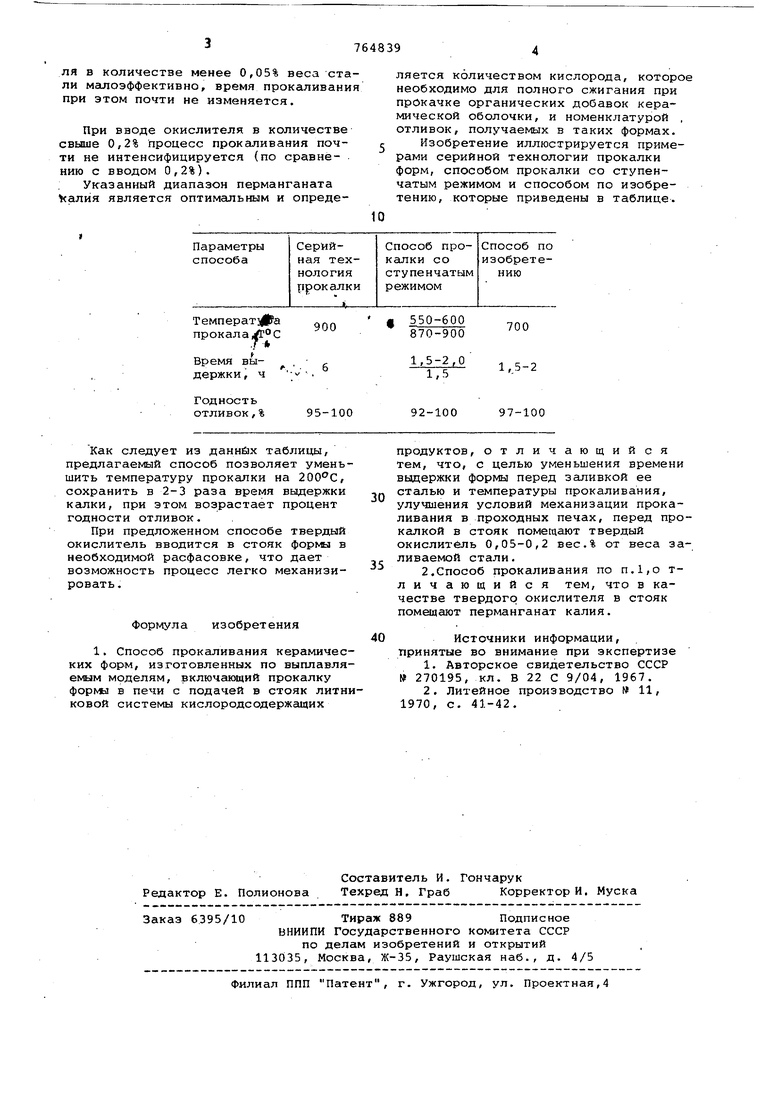

Изобретение иллюстрируется примерами серийной технологии прокалки форм, способом прокалки со ступенчатым режимом и способом по изобретению, которые приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокалки керамических форм,пОлучАЕМыХ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU829316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU772670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

| Способ защиты отливок от обезуглероживания | 1976 |

|

SU713651A1 |

| Способ прокаливания оболочковых форм | 1980 |

|

SU967669A1 |

| Способ выплавления модельной композиции из многослойной оболочковой формы | 1983 |

|

SU1155347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

Температз4|Ра прокала/ГОС

Время выдержки , ч

Годность

95-100 отливок,%

Как следует из даннйх таблицы, предлагаемый способ позволяет уменьшить температуру прокалки на , сохранить в 2-3 раза время выдержки калки, при этом возрастает процент годности отливок.

При предложенном способе твердый окислитель вводится в стояк формы в необходимой расфасовке, что дает возможность процесс легко механизировать.

Формула изобретения

700 1,.5-2

97-100

продуктов,отличающийся тем, что, с целью уменьшения времени выдержки формы перед заливкой ее сталью и температуры прокаливания, улучшения условий механизации прокаливания в проходных печах, перед прокалкой в стояк помещают твердый окислитель 0,05-0,2 вес.% от веса заливаемой стали.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1980-09-23—Публикация

1978-07-21—Подача