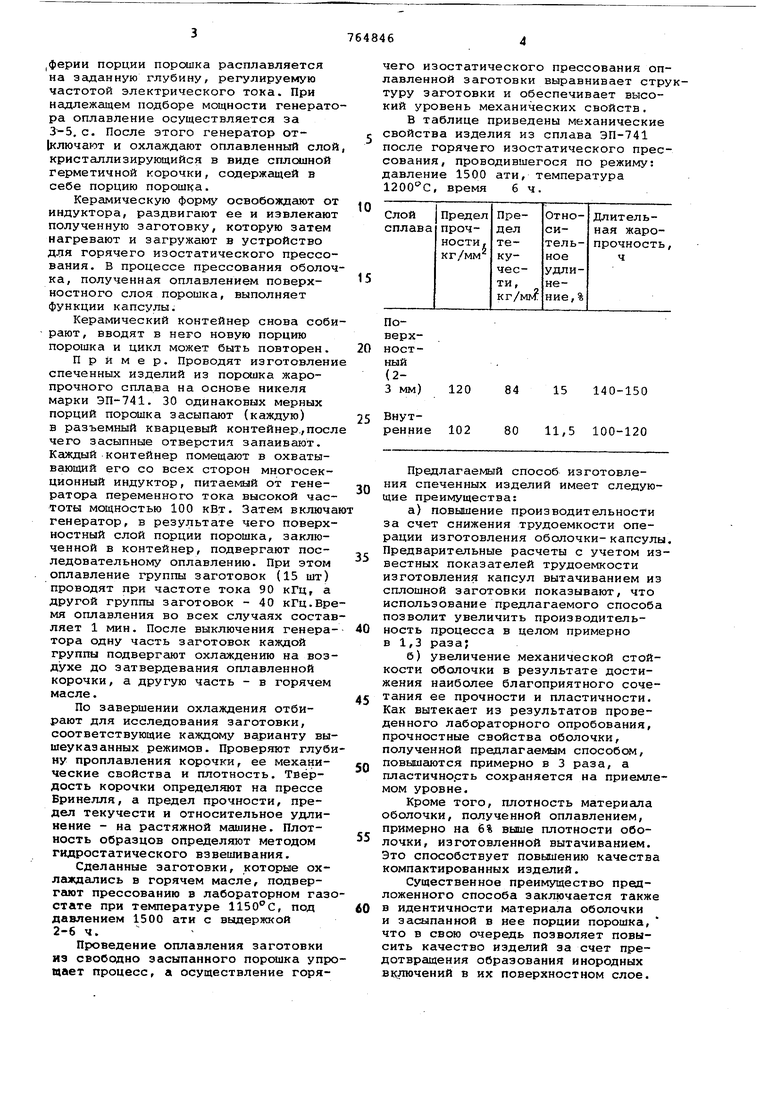

Изобретение относится к области порсяцковой металлургии, в частности к способам изготовления спеченных изделий. Известен способ изготовления спеченных изделий, включающий загрузку порошка в контейнер, введение контейнера в герметизирующую об лочку, нагрев, вакуумирование, герметизацию и горячее изостатическое прессование 1 . Недостатком способа является необходимость специальной операции изготовления оболочки, что снижает производительность и экономичность процесса. Известен также способ изготовления спеченных изделий, предусматрив щий формирование заготовки спекание оплавление поверхности заготовки Б целях закрытия поверхностиых пор, горячее деформирование заготовки 2 Этот способ является наиболее близким по технической сущности и достигаемому результату к предлагае мому изобретению. Недостатком известного способа является высокая трудоемкость процесса, связанная с проведением опер ции спекания. Двойной нагрев загото ки сначала под спекание, а затем для оплавления требует дополнительной нагрузки печного оборудования, что снижает производительность процесса. С целью упрощения процесса и повышения его производительности при сохранении высоких физико-механических свойств изделий, формирование заготовки осуществляют свободной засыпкой порошка в контеПнер и его герметизацией, а горячую обработку давлением - путем горячего изостатического прессования. Сущность способа заключается в следующем. В раздвижной керамический контейнер, внутренняя полость которого имеет форму изделия, засыпают дозированную порцию предварительно дегазированного металлического порошка, запаивают засыпное; отверстие, после чего помещают контейнер в охватываквдий его со всех сторон кольцевой высокочастотный индуктор, состошций из двух или более перекрывгиоцих одна другую секций. Затем включгиот высокочастотный генератор, который через индуктор наводит вихревые токи в поверхностном слое засыпанного в контейнер порошка. В результате зтот слой по всей пери,ферии порции порсяика расплавляется на заданную глубину, регулируемую частотой электрического тока. При надлежащем подборе мощности генерато ра оплавление осуществляется за 3-5, с. После этого генератор от1ключают и охлаждают оплавленный слой кристаллизирующийся в виде сплошной герметичной корочки, содержащей в себе порцию порошка. Керамическую форму освобождают от индуктора, раздвигают ее и извлекают полученную заготовку, которую затем нагревают и загружают в устройство для горячего изостатического прессования. В процессе прессования оболоч ка, полученная оплавлением поверхностного слоя порошка, выполняет функции капсулы. Керамический контейнер снова соби - рают, вводят в него новую порцию порошка и цикл может быть повторен. Пример. Проводят изготовлени спеченных изделий из порошка жаропрочного сплава на основе никеля марки ЭП-741. 30 одинаковых мерных порций порошка засыпают (каждую) в разъемный кварцевый контейнер.,посл чего засыпные отверстия запаивают. Кс1ждый контейнер помещают в охватывающий его со всех сторон многосекционный индуктор, питаемый от генератора переменного тока высокой час тоты мощностью 100 кВт. Затем включ генератор, в результате чего поверх ностный слой порции порошка, заключенной в контейнер, подвергают последовательному оплавлению. При этом оплавление группы заготовок (15 шт) проводят при частоте тока 90 кГц, а другой группы заготовок - 40 кГц.Вр мя оплавления во всех случаях соста ляет 1 мин. После выключения генера тора одну часть заготовок каждой группы подверггиот охлаждению на воз духе до затвердевания оплавленной корочки, а другую часть - в горячем масле. По завершении охлаждения отбирают для исследования заготовки, соответствующие каждому варианту вы шеуказанных режимов. Проверяют глуб ну проплавления корочки, ее механические свойства и плотность. Твёрдость корочки определяют на прессе Бринелля, а предел прочности, предел текучести и относительное удлинение - на растяжной машине. Плотность образцов определяют методом гидростатического взвешивания. Сделанные заготовки, которые охлгигдались в горячем масле, подвергают прессованию в лабораторном газ стате при температуре 1150°С, под давлением 1500 ати с выдержкой 2-6 ч. Проведение оплавления заготовки из свободно засыпанного порошка упр щает процесс, а осуществление горяего изостатического прессования опавленной заготовки выравнивает струкуру заготовки и обеспечивает высоий уровень механических свойств. В таблице приведены механические войства изделия из сплава ЭП-741 осле горячего изостатического пресования, проводившегося по режиму: авление 1500 ати, температура , время 6 ч. 140-150 Внут11,5 100-120 ренние 102 Предлагаемый способ изготовления спеченных изделий имеет следующие преимущества; а)повышение производительности за счет снижения трудоемкости операции изготовления оболочки-капсулы. Предварительные расчеты с учетом известных показателей трудоемкости изготовления капсул вытачиванием из сплошной заготовки показывают, что использование предлагаемого способа позволит увеличить производительность процесса в целом примерно в 1,3 раза; б)увеличение механической стойкости оболочки в результате достижения наиболее благоприятного сочетания ее прочности и пластичности. Как вытекает из результатов проведенного лабораторного опробования, прочностные свойства оболочки, полученной предлагаемым способом, повышгиотся примерно в 3 раза, а пластично.сть сохраняется на приемлемом уровне. Кроме того, плотность материала оболочки, полученной оплавлением, примерно на 6% выше плотности оболочки, изготовленной вытачиванием. Это способствует повышению качества компактированных изделий. Существенное преимущество предложенного способа заключается также в идентичности материала оболочки и засыпанной в нее порции порошка, что в свою очередь позволяет повысить качество изделий за счет предотвращения образования инородных включений в их поверхностном слое. 5 7648 Формула изобретения Способ изготовления спеченных изделий, включающий формирование заготовки из порошка, оплавление ее поверхностного слоя и горячую обра-г ботку давлением, отличающийс я тем, что, с целью упрощения процесса и повышения его производительности при сохранении высоких физико-механических свойств изделий,.,. формирование заготовки осуществляют 466 свободной засыпкой порошка в контейнер и его герметизацией, а горячу обработку давлением - путем горячего иэостатического прессования, . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 465272 кл. В 22 F 3/14, 1975. 2. Патент США 3740215, кл. 75-208, опубл. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| Способ изготовления спеченных изделий | 1980 |

|

SU880630A1 |

| Способ получения стальной капсулы для горячего изостатического прессования порошков из жаропрочных никелевых сплавов | 2023 |

|

RU2825735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

| Способ изготовления изделий из нитрида кремния | 1979 |

|

SU1011045A3 |

| КОМПОЗИТНАЯ ЗАГОТОВКА, ИМЕЮЩАЯ УПРАВЛЯЕМУЮ ДОЛЮ ПОРИСТОСТИ В, ПО МЕНЬШЕЙ МЕРЕ, ОДНОМ СЛОЕ, И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2468890C2 |

| Способ изготовления спеченных изделий | 1985 |

|

SU1247163A1 |

| Способ изготовления спеченных изделий | 1979 |

|

SU1037832A3 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ ЖАРОПРОЧНЫХ ПОРОШКОВЫХ СПЛАВОВ | 2010 |

|

RU2449858C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

Авторы

Даты

1980-09-23—Публикация

1978-04-06—Подача