Изобретение относится к порошковой металлургии, в частности к способам изготовления спеченных изделий горячим изостатическим прессо- , ванием порошкового материала.

Цель изобретения - расширение технологических возможностей путем получения качественных биметаллических изделий и увеличение производительности процесса. I

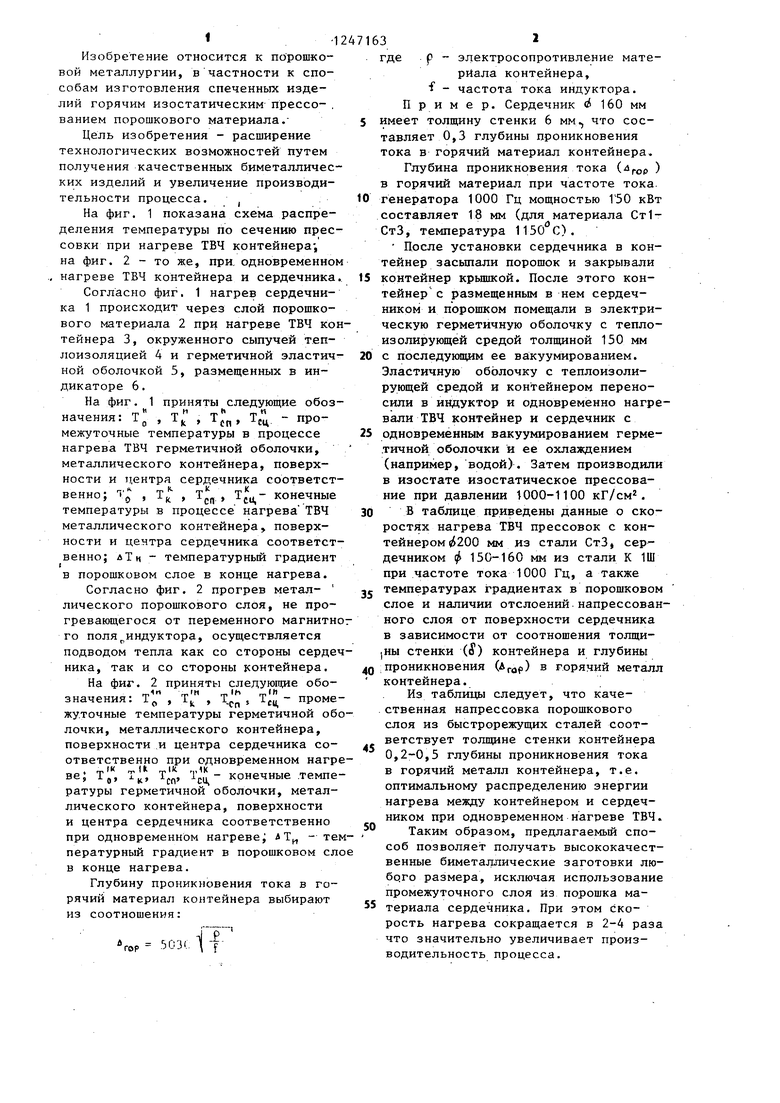

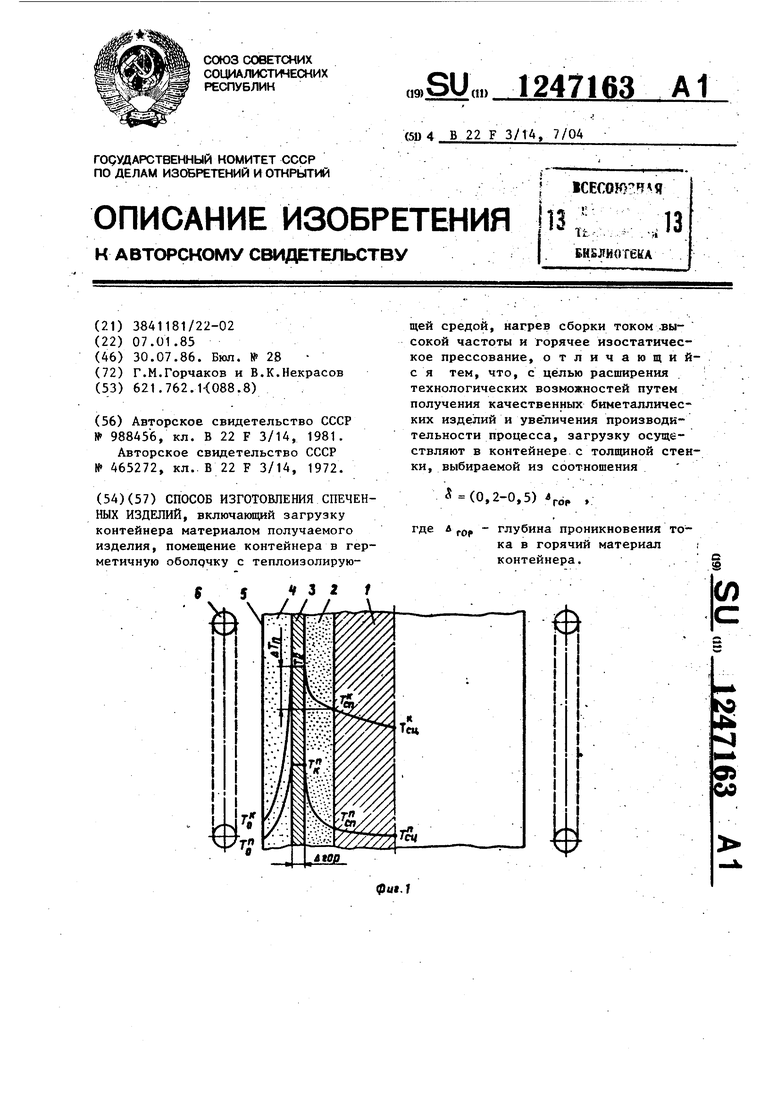

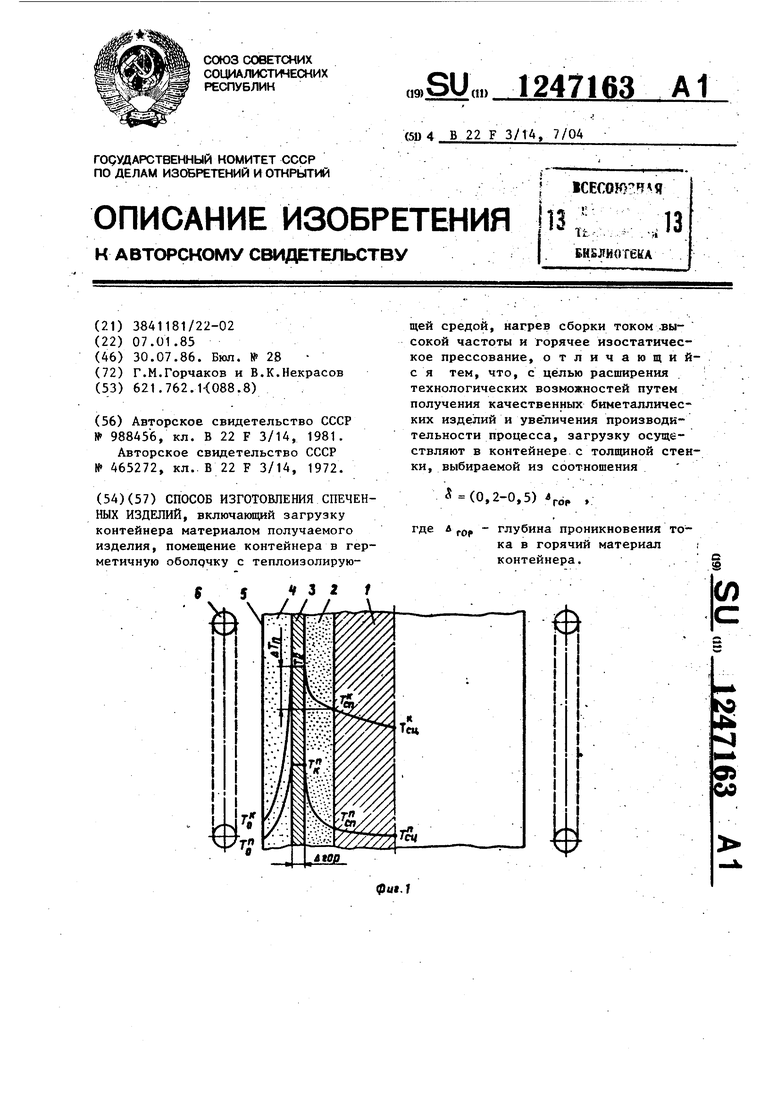

На фиг. 1 показана схема распределения температуры по сечению прессовки при нагреве ТВЧ контейнера; на фиг. 2 - то же, при. одновременном нагреве ТВЧ контейнера и сердечника. Согласно фиг, 1 нагрев сердечника 1 происходит через слой порошкового материала 2 при нагреве ТВЧ контейнера 3, окруженного сыпучей теплоизоляцией 4 и герметичной эластичной оболочкой 5, размещенных в индикаторе 6.

На фиг. 1 приняты следующие обозначения: Т , Т , Tjn, Тсц. - промежуточные температуры в процессе нагрева ТВЧ герметичной оболочки, металлического контейнера, поверхности и центра сердечника соответственно; т , т , , конечные температуры в процессе нагрева ТВЧ металлического контейнера, поверхности и центра сердечника соответственно; дТм - температурный градиент в порошковом слое в конце нагрева. Согласно фиг. 2 прогрев металлического порошкового слоя, не прогревающегося от переменного магнитно го полЯрИндуктора, осуществляется подводом тепла как со стороны сердечника, так и со стороны контейнера.

На фиг. 2 приняты следуюпще обозначения: Т , , И , Т.р|| , Тсц- промежуточные температуры герметичной оболочки, металлического контейнера, поверхности и центра сердечника соответственно при одновременном нагреве; Тд, Т, Т|1, конечные .температуры герметичной оболочки, металлического контейнера, поверхности и центра сердечника соответственно при одновременном нагреве А Т, - температурный градиент в порошковом сло в конце нагрева.

Глубину проникновения тока в горячий материал контейнера выбирают из соотношения:

VOP (. t

1 -Г

где р - электросопротивление материала контейнера, f - частота тока индуктора. Пример. Сердечник и 160 мм

имеет толщину стенки 6 мм., что составляет 0,3 глубины проникновения тока в горячий материал контейнера.

Глубина проникновения тока (i-oo ) в горячий материал при частоте тока.

генератора 1000 Гц мощностью 150 кВт составляет 18 мм (для материала Ст1- СтЗ, температура 1150 С).

После установки сердечника в контейнер засыпали порошок и закрывали

5 контейнер крышкой. После этого контейнер с размещенным в нем сердечником и порошком помещали в электрическую герметичную оболочку с теплоизолирующей средой толщиной 150 мм

0 с последукицим ее вакуумированием. Эластичную оболочку с теплоизолирующей средой и контейнером переносили в индуктор и одновременно нагревали ТВЧ контейнер и сердечник с

5 одновременным вакуумированием герметичной оболочки и ее охлаждением (например, водой). Затем производили в изостате изостатическое прессование при давлении 1000-1100 кГ/см.

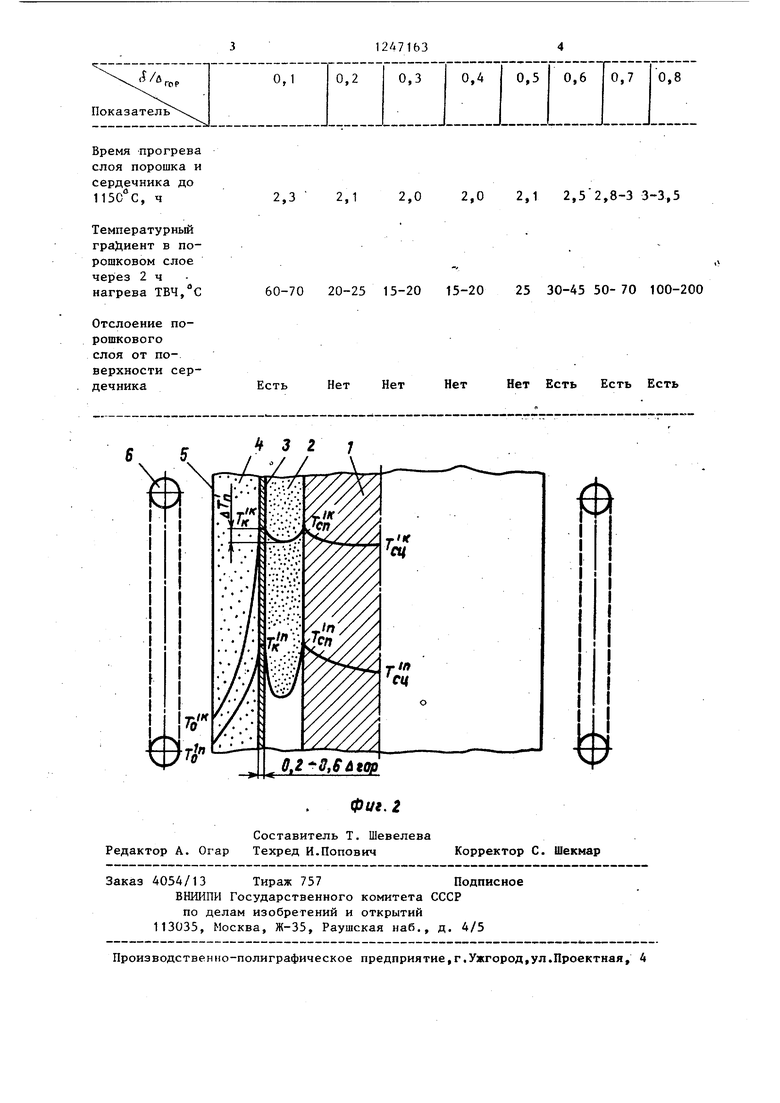

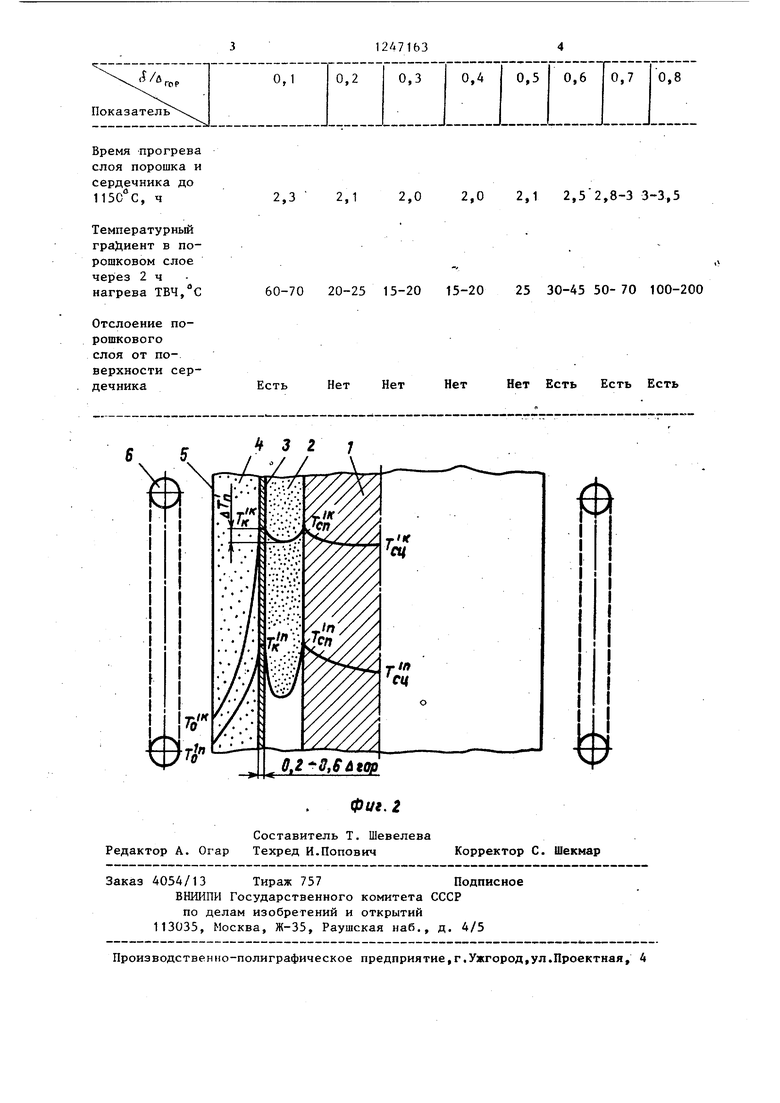

В таблице приведены данные о скоростях нагрева ТБЧ прессовок с контейнером 200 мм из стали СтЗ, сердечником ф 150-160 мм из стали К 1Ш при частоте тока 1000 Гц, а также температурах градиентах в порошковом слое и наличии отслоений напрессованного слоя от поверхности сердечника в зависимости от соотношения толщи- )НЫ стенки (S) контейнера и глубины

Q проникновения (АГОР) в горячий металл контейнера.

Из таблицы следует, что каче- .ственная напрессовка порошкового слоя из быстрорежущих сталей соответствует толщине стенки контейнера 0,2-0,5 глубины проникновения тока в горячий металл контейнера, т.е. оптимальному распределению энергии нагрева между контейнером и сердечником при одновременном нагреве ТВЧ. Таким образом, предлагаемый способ позволяет получать высококачественные биметаллические заготовки лю- брго размера, исключая использование промежуточного слоя из порошка ма55 териала сердечника. При этом скорость нагрева сокращается в 2-4 раза что значительно увеличивает производительность процесса.

0

5

5

50

0,1

0,2

Время прогрева слоя порошка и сердечника до 1150 С, ч

Температурный градиент в порошковом слое через 2 ч нагрева ТВЧ,С

Отслоение порошковогослоя от поверхности сердечника

2,32,12,02,0 2,1 2,52,8-3 3-3,5

60-70 20-25 15-20 15-20 25 30-4550-70 100-200

Есть Нет Нет Нет Нет Есть Есть Есть

0,4

0,5

0,6

0,7

0,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для прессования биметаллических изделий | 1981 |

|

SU954188A1 |

| Способ изготовления биметаллического изделия | 1984 |

|

SU1243905A1 |

| Способ изготовления биметаллического режущего инструмента | 1977 |

|

SU632488A1 |

| Устройство для нанесения покрытий из металлических порошков | 1984 |

|

SU1166894A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2654398C2 |

| КОМПОЗИТНАЯ ЗАГОТОВКА, ИМЕЮЩАЯ УПРАВЛЯЕМУЮ ДОЛЮ ПОРИСТОСТИ В, ПО МЕНЬШЕЙ МЕРЕ, ОДНОМ СЛОЕ, И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2468890C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2151025C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

Редактор А. Огар

Составитель Т, Шевелева Техред И.Попович

Заказ 4054/13 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная, 4

фиг. 2

Корректор С. Шекмар

| Способ получения биметаллических заготовок | 1981 |

|

SU988456A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изготовления спеченных изделий | 1972 |

|

SU465272A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-30—Публикация

1985-01-07—Подача