Изобретение относится к порошковой металлургии и может быть использоваио при изготовлении фильтров, распределителей потока газа, распре- 5 делительных мембран пористых элементов теплообменников,

Известен способ получения двуслойного пористого фильтровального ма- 10 териала, заключающийся в напылении порошка иа движущуюся с определенной скоростью сетку, двухкратном спекании при температуре не ниже с промежуточной холодной про- 5 каткой со степенью обжатия 60-80%. Напыление ведут через вибрирующие и вращающиеся сетки с соответствующим размером ячеек, в закрытой камере, заполненной аргоном 1.Однако .ука- 20 занный способ не позволяет получать пластичные материалы с прочным сцеплением слоев и с возможностью гофрироваться с машым радиусом изгиба, т.е. с большой пластичностью. 25 Еще труднее получить эти свойства (прочность и пластичность) у -трехслойных пористых фильтровальных материалов, имек1дих большую толщину (более 0,5 мм - порядка 1,5-2 мм).

Наиболее близким к предлагаемому изобретению по технической сущности, и достигаемому результату является способ изготовления трехслойных проницаемых пористых элементов с сеткой, находящейся внутри проницаемого спеченного слоя 2} .

Способ осуществляют следующим образом. Сетку подают в валки прокатного стана совместно с порошком, причем сетка находится меизду слоями порошка. Прокатка проводится при комнатной температуре. Полученная трехслойная лента с внутренним слоем сетки подвергается в дальнейшем спеканию при 1200-1250°С в водороде.

.Получается фильтровальный материал порошок - сетка - порошок.

Известный пористый спеченный материгш имеет следующие физико-механические свойства.

Предел прочности при растяжении, кгс/мм 3-6

Минимальный радиус

загиба, мм10-15

Проницаемость,см/сек 15-30

Наличие выкреиииваеИмеет местр мости при работе

Недостатками известного способа являются низкая пластичность (минимальный радиус загиба 10-15 мм), прочность и выкрашивание верхних слоев, особенно во время фильтрации через проницаемый материал при больших перепадах давления и в условиях вибрации.

Целью изобретения является повыЬиение физико-механических свойств фильтров толщиной более 0,5 мм.

Для этого предложен способ получения пористого материала на основе железа, отличающийся тем, что перед армированием порошковый слой подвергают прокатке и спеканию, армирование осуществляют путем укладки в пакет спеченного слоя между слоями армирующей сетки, а прокатку проводят при температуре 12201260 С со скоростью 20-80 м/сек с обжатием 7-15% в атмосфере водорода

Необходимость водородной атмосферы обусловлена тем, что при нагреве перед горячей прокаткой-поверхности

сетки и порошкового слоя должны очищаться от окислов, препятствующих сцеплению слоев.

Прим ер. Прокаткой распыленного порошка коррозионностойкой стали Х18Н9 и последующим спеканием при получают порошковую ленту толщиной 0,7. мм с относительной пористостью 35%. Далее составляют пакет, состоящий из двух наружных слоев сетки коррозионностойкой стали Х18Н9 саржевого плетения толщиной 0,5 мм каждая и внутреннего слоя полученной порошковой ленты. Общая толщина пакета составляла 1,7 мм. Пакет подвергают горячей прокатке со скоростью 20,40,80 см/с на установке, позволяющей проводить нагрев, прокатку и охлаждение материала в атмосфере водорода с обжатием 7-15%. Прокатанный материал отжигается при 1180-1200°С в водороде. Результаты, полученные при скоростях прокатки 20,40,80 см/сек, одинаковые.

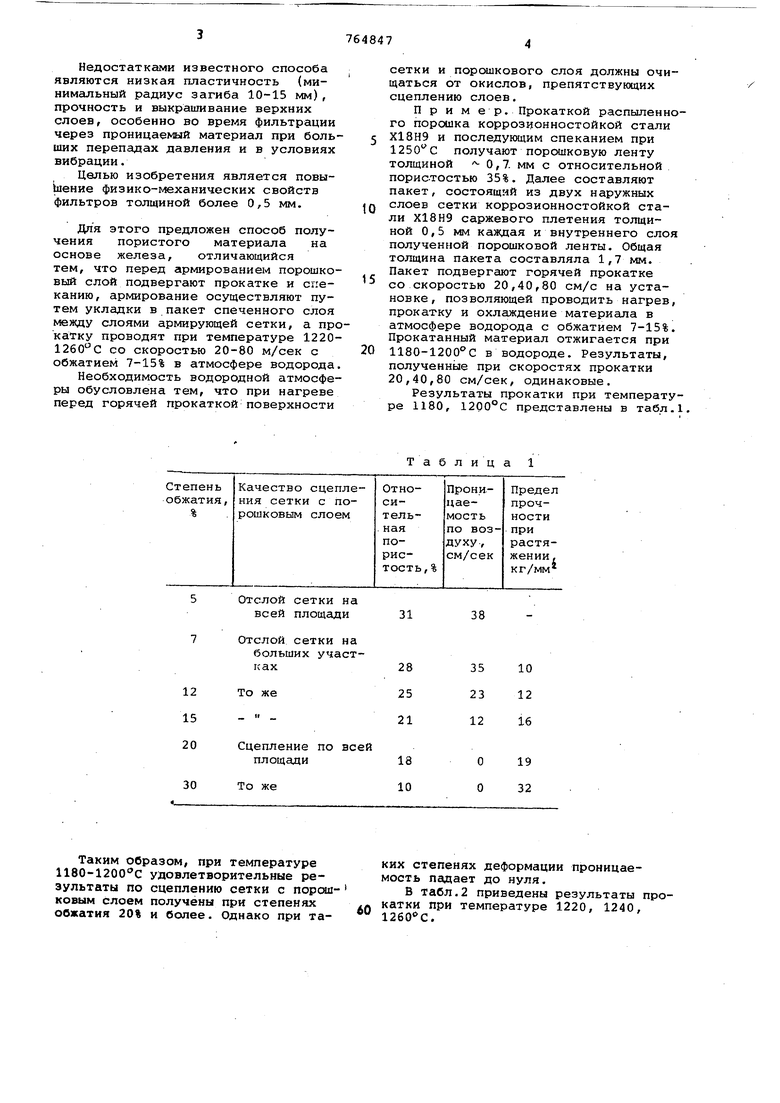

Результаты прокатки при температуре 1180, 1200°С представлены в табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого спеченного материала | 1976 |

|

SU622577A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

| Порошковый материал для кернов катодов и способ его получения | 1987 |

|

SU1577929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ СПЛАВОВ | 2005 |

|

RU2300444C2 |

| Способ изготовления комбинированных спеченных изделий из разнородных материалов | 1980 |

|

SU942888A1 |

| Способ изготовления спеченных изделий | 1979 |

|

SU876303A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| Способ получения пористых материалов повышенной прочности из порошка бронзы | 2024 |

|

RU2833539C1 |

| СЛОИСТЫЙ ПОРИСТЫЙ МАТЕРИАЛ | 1992 |

|

RU2038217C1 |

Отслои сетки на

всей площади31

Отслои сетки на

больших участках28

То же25

- -21

Сцепление по всей

площади 18

То же10

Таким образом, при температуре 1180-1200С удовлетворительные результаты по сцеплению сетки с порсмдковым слоем получены при степенях обжатия 20% и более. Однако при таТаблица

10 12 16

19 32

ких степенях деформации проницаемость падает до нуля.

В табл.2 приведены результаты прокатки при температуре 1220, 1240,

12бО С.

Отслои сетки на отдельных участках

Удовлетворительное по

При температурах прокатки 1220, 1240, потеря проницаемости происходит при степенях обжатия 20% и более. Сцепление сетки с порошковым слоем удовлетворительное при всех степенях обжатия 7% и выше.

тельное сцепление по всей плоПри температурах прокатки 1280, наблюдается резкая потеря проницаемости уже при степенях обжатия 7-12%. Удовлетворительное сцепление сетки с порошковой основой

Таблица 2

10

30

Судя по результате, сочетание температур 1220-1260 и степени обжатия 7-15% является оптимальным.

В табл.3 приведены результаты прокатки при температуре 1280, 1300°С.

Т а б л и

ц а

имеет место при степенях обжатия более 5 %.

Данные, приведенные в табл.2,3 и 4, получены при скоростях прокатки 20,40, 80 см/сек. Прокатка при меньших скоростях 6,12,17 см/сек не позволила получить удовлетворительное сцепление сетки с порошковой основой при всех исследованных температурах и степенях обжатия из-за резкого охлаждения сетки и по рошкового слоя валками. В связи с этим отпала необходимость в проверке проницаемости прочности и других свойств материала. Анализ экспериментальных данных показывает, что получение трехслойного проницаемого материала с высокими физико-механическими свойствами возможно при следующих параметрах технологического процесса: температура горячей прокатки 1220-1260 степень обжатия 7-15%, скорость прокатки 20-80 см/сек. В табл.4 представлены физико-механические свойства предлагаемого трехслойного проницаемого материала сетка (нержавеющей стали саржевого плетения) - спеченный порошковый слой (нержавеющая сталь) сетка. Таблица4 Трехслойный Физико-механические проницаемый свойства материал (по предлагаемому спо-СРбУ) Предел прочности при растяжении, кг/мм Минимальный радиус загиба, мм Проницаемость по воздуху, см/сек Наличие выкрашиваеОтсутствуемости .при работе Сравнивая физико-механические свойства материала, полученного по предлагаемому способу, с материален, полученным по известному способу, можно отметить,что материал, полученный по предлагаемому способу, обладает более высокими прочностными и пластическими свойствами, характеризуется отсутствием выкрашивания и образования трещин при работе, что позволяет рекомендовать его в тяжелых условиях работы, например, при вибрации и в условиях газовой эрозии. . Формула изобретения Способ получения пористого материала .на основе железа, включающий армирование порошкового слоя сеткой и прокатку, отличающийся тем, что, с целью повышения физикомеханических свойств фильтров толщиной более 0,5 мм, перед армированием порошковый слой подвергают прокатке и спеканию, армирование осуществляют путем укладки в пакет спеченного слоя между слоями армирующей сетки, а прокатку проводят при температуре 1220-1260С со скоростью 20-80 м/сек с обжатием 7-15% в атмосфере водорода. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР , 485829, кл. В 22 F 7/04, 1973, 2. Виноградов Г,А, и др. Прокатка металлических порошков, М., 1969, с, 191.

Авторы

Даты

1980-09-23—Публикация

1978-05-15—Подача