Изобретение относится к порошковой металлургии, а именно к способам получения пористых материалов из порошка бронзы, и может быть использовано в производстве фильтроэлементов для тонкой очистки воздуха и агрессивных газов, а также для очистки гидравлических жидкостей.

Эксплуатационные свойства и области применения пористых материалов определяются структурными свойствами - пористостью и размерами пор. Повышение прочности пористых материалов, используемых в качестве фильтрующих изделий, позволит увеличить выдерживаемый перепад давления и, тем самым, производительность различных процессов. Кроме того, при сохранении значения рабочего давления в этом случае может быть уменьшена толщина пористого материала, снижен тем самым расход материалов, уменьшена себестоимость [Пилиневич, Л.П. Пористые порошковые материалы с анизотропной поровой структурой для фильтрации жидкостей и газов [Текст] / Л.П. Пилиневич и [др.] / под ред. П.А. Витязя - Минск: Тонпик, 2005. - 268 с.].

В оловянные бронзы часто вводят фосфор, но в небольших количествах, поскольку фосфор раскисляет медь, повышает временное сопротивление разрыву, предел упругости и выносливости, модуль упругости, а также улучшает жидкотекучесть бронз. Фосфор в бронзах с небольшим количеством олова (до 12%) повышает сопротивление износу из-за появления в структуре твердых частичек фосфида меди Cu3P. На практике применяют сплавы с содержанием фосфора до 1%.

Известен способ получения спеченных изделий, который включает прессование и спекание порошка бронзы для получения спеченных изделий [SU 1178547 А, 1985]. Недостатком данного способа является низкая пористость изделий, что снижает проницаемость. Однако это позволило обеспечить повышение прочности.

Известен способ получения пористых материалов, который включает засыпку порошка в форму, виброуплотнение и последующее спекание шихты из полидисперсного порошка бронзы определенного гранулометрического состава (315-200 мкм - 2-7 масс. %, 200-160 мкм 36-44 масс. %, 160-100 мкм 40-52 масс. %, ниже 100 мкм 9-22 масс. %) [RU 2748659 С2, 2021].

Данный способ был выбран в качестве прототипа.

Недостатком известного способа является сложность реализации - необходимо выделение и дозирование 4-х фракций. Кроме того, существенно снижается пористость, средние размеры пор и проницаемость вследствие различия температур спекания разных фракций. Этот способ не позволяет регулировать физико-химические свойства поверхности пор, в частности, смачивание.

Задачей изобретения является, упрощение реализации способа, повышение прочностных характеристик пористых материалов из порошка бронзы без значительного уменьшения пористости, размеров пор и проницаемости, а также регулирование физико-химических свойств поверхности пор, в частности, смачивания.

Поставленная техническая задача решается тем, что в способе получения пористых материалов повышенной прочности из порошка бронзы, при котором готовят шихту, ее насыпают и спекают, отличающемся тем, что порошок оловянистой бронзы берут с размером частиц -0,16+0,1 мм и содержанием олова 8-11%, дополнительно в шихту добавляют связку и углеродное волокно диаметром 6-10 мкм и средней длиной отрезков 40-70 мкм, в соотношении 5-15 масс. % к общему объему шихты, спекают в атмосфере эндотермического газа при температуре 840-850°С в течение 60-70 минут.

Введение углеродного волокна в количестве 5-15 масс. %, позволяет повысить прочность пористого материала на 11-16%. При содержании волокна менее 5% прочность возрастает незначительно, по сравнению с пористыми материалами только из крупного порошка бронзы. При содержании волокна более 15% прочность возрастает, однако начинает монотонно падать средний размер пор и пористость. Использованные режимы спекания допускают проникновение углерода вглубь поверхностного слоя спекаемых частиц бронзы до 100 мкм с образованием в этом слое метастабильной структуры, имеющей сходство с твердым раствором внедрения. Такая структура способствует возникновению адгезии между углеродным волокном и спеченными частицами бронзы. В основе этой адгезии лежит эффект смачивания поверхностей контактирующих материалов.

Частным случаем является способ, в котором в качестве связки используют водный раствор поливинилового спирта в соотношении 1-4 масс. %.

Использование водного (1-4%) раствора ПВС в процессе приготовления шихты из металлического порошка и углеродного волокна показало, что после протирки и сушки эта связка позволяет стабилизировать получаемую в шихте структуру.

Частным случаем является способ, в котором нагрев при спекании можно вести со скоростью 8-12°С/мин.

В данном диапазоне успевают пройти твердофазные реакции взаимодействия углеродного волокна и оксидов бронзы, при этом не затягивая и удорожая процесс спекания.

Приготовление шихты можно вести в шаровой мельнице.

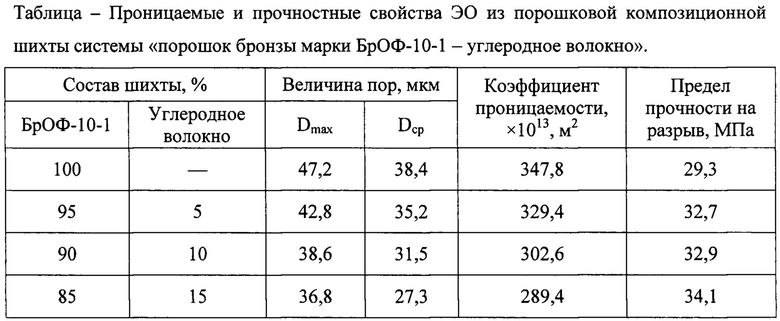

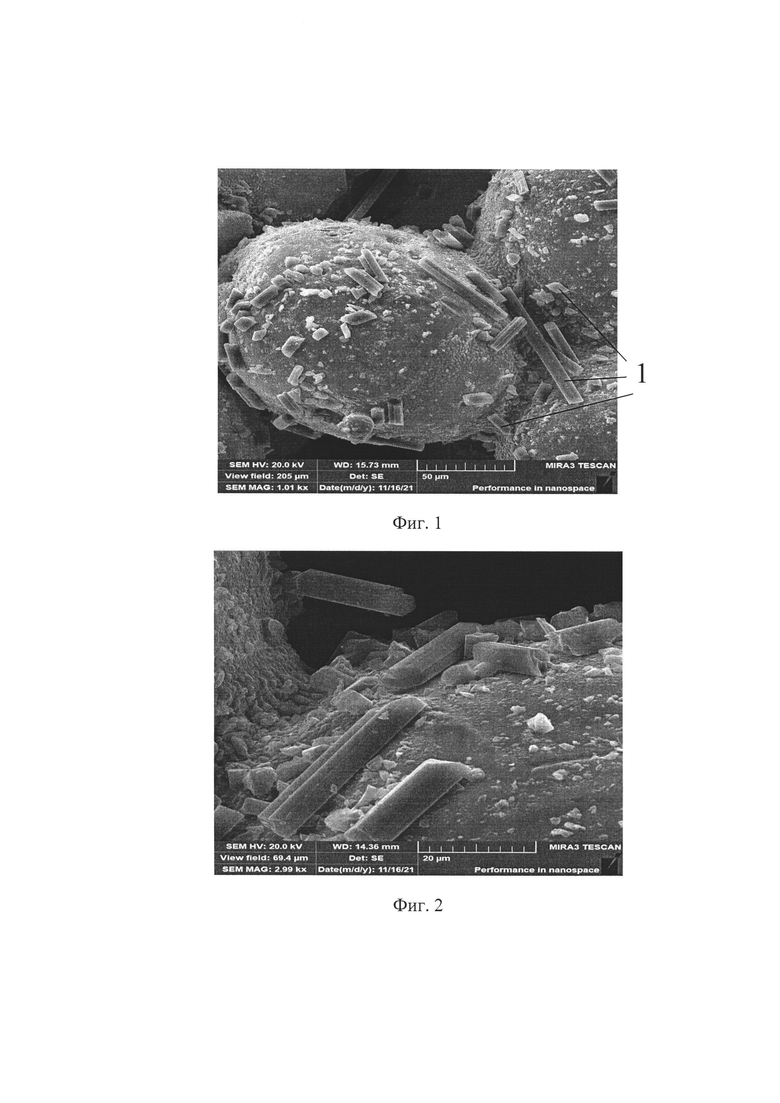

Способ поясняется чертежами (фиг. 1), СЭМ - фотографии поверхности образца пористого материала на основе порошка бронзы марки БрОФ-10-1 с размером частиц 0,1-0,16 мм с добавкой углеродного волокна (10 масс. %) диаметром 6-10 мкм и средней длиной отрезков 40-70 мкм (в масштабе 1:1010), (фиг. 2), снимок в масштабе 1:2990.

Пример осуществления способа

Берут порошок бронзы (например, БрОФ-10-1) с размером частиц 0,1-0,16 мм, в качестве второго компонента добавлялось углеродное волокно 1 (фиг. 1) диаметром 6-10 мкм и средней длиной отрезков 40-70 мкм в количестве 5-15 масс. %. Шихту получают путем механического перемешивания в любом смесителе, например типа пьяная бочка, в течение двух часов. При этом добавляется водный раствор поливинилового спирта, содержание которого составляет 1-4 масс. %. Спеченные образцы получали в форме диска диаметром 54 мм толщиной 3 мм. Спекание свободной насыпкой проводилось в атмосфере эндотермического газа (эндогаза). Морфологию поверхности спеченных образцов исследовали на сканирующем электронном микроскопе MiraTescan (Чехия). Прочность на растяжение определяли на универсальной испытательной машине типа «Instron 1196» (Англия).

Аналогично получили образцы из порошка бронзы других фракций.

Для обеспечения заданных свойств материала (средний размер пор 40-53 мкм), были подобраны соответствующие режимы и размеры частиц порошка бронзы (0,1-0,16) и углеродного волокна 1 (диаметром 6-10 мкм и средней длиной отрезков 40-70 мкм). Спекание свободной насыпкой проводилось в атмосфере эндотермического газа конвейерной печи при следующих режимах: скорость подъема температуры 8-12°С/мин; температура спекания 840-850°С; время спекания 60-70 мин.

Система Cu-Sn имеет ряд перитектических превращений и два превращения эвтектоидного типа. При 588°С кристаллы β-фазы претерпевают эвтектоидный распад с образованием смеси α- и γ-фаз, а при 520°С кристаллы γ-твердого раствора распадаются на смесь α- и δ-фаз (Cu31Sn8).

При температуре около 350°С химическое соединение Cu31Sn8 (δ-фаза) распадается на α-твердый раствор и соединение Cu3Sn (ε-фаза). Однако это превращение протекает лишь при очень медленном охлаждении. В реальных условиях охлаждения бронза состоит из α-фазы и Cu31Sn8.

При спекании частиц порошка бронзы марки БрОФ-10-1 с углеродным волокном 1 на начальном этапе протекают химические реакции, которые способствовали активному разрушению имеющихся на поверхностях оксидов меди, препятствующих активации механизмов объемной и поверхностной диффузии атомов меди между этими частицами. При этом также следует отметить, что твердофазная и жидкофазная медь при атмосферном давлении, при взаимодействии с углеродным волокном 1, всегда находится в равновесном состоянии, при котором не образуются карбиды меди, обладающие повышенными детонационными свойствами. Несмотря на это, использованные режимы спекания допускают проникновение углерода вглубь поверхностного слоя спекаемых частиц бронзы до 100 мкм с образованием в этом слое мета-стабильной структуры, имеющей сходство с твердым раствором внедрения. Такая структура способствует возникновению адгезии между углеродным волокном 1 и спеченными частицами бронзы. В основе этой адгезии лежит эффект смачивания поверхностей контактирующих материалов.

Этот механизм решил задачу регулирования физико-химических свойств поверхности пор, в частности, смачивания.

Все это вместе с активацией механизмов объемной и поверхностной диффузии атомов меди в контактных зонах спекаемых частиц порошка бронзы марки БрОФ-10-1 способствует упрочнению материала полученных ЭО. Повышение относительного содержания волокон в спеченных материалах способствовало повышению их прочности с сохранением сопоставимой между ними проницаемости.

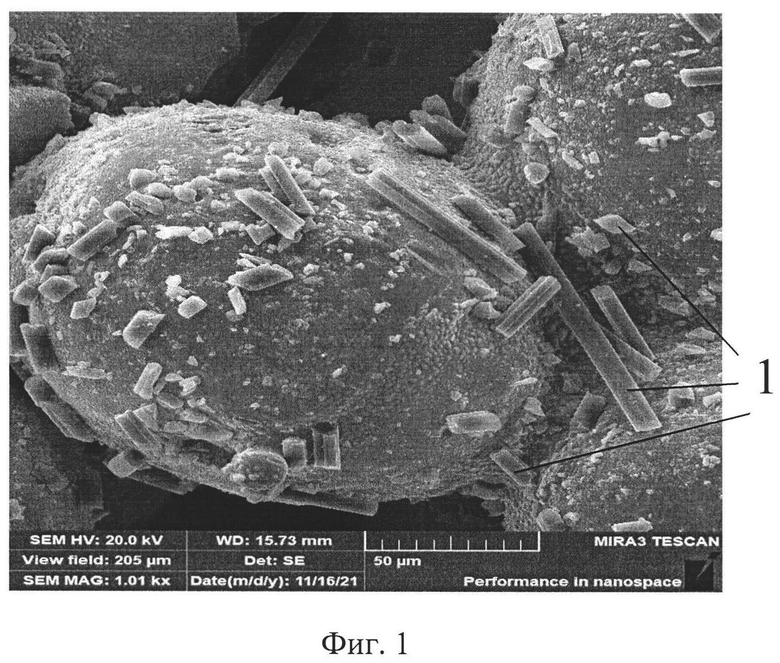

В таблице приведены проницаемые и прочностные свойства полученных ЭО из порошковой композиционной шихты системы «порошок бронзы марки БрОФ-10-1 - углеродное волокно».

Таким образом, проведенные исследования показали, что перспективным методом упрочнения пористых материалов на основе порошка бронзы марки БрОФ-10-1 является добавка 5-15 масс. % углеродного волокна, что приводит к увеличению прочности на 11-16%, уменьшению размера пор на 8-28% и коэффициента проницаемости на 5-17%. Исходя из этих данных выполняется задача по повышению прочностных характеристик пористых материалов из порошка бронзы без значительного уменьшения пористости, размеров пор (см. таблицу) и проницаемости.

Задача по упрощению реализации способа решена за счет отсутствия необходимости выделения и дозирования 4-х фракций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченных фильтров | 1986 |

|

SU1435402A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА КРЕМНИЯ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2020 |

|

RU2739774C1 |

| Масса для изготовления алмазного инструмента | 1985 |

|

SU1227441A1 |

| Способ получения мелкозернистой структуры в спеченных материалах | 2023 |

|

RU2813253C1 |

| Антифрикционный композиционный материал и способ его изготовления | 2015 |

|

RU2614327C2 |

| Способ получения спеченных изделий из изостатически спресованных электроэрозионных нанокомпозиционных порошков свинцовой бронзы | 2018 |

|

RU2713900C2 |

| Способ изготовления спеченных пористых покрытий | 1982 |

|

SU1129027A1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-УВл, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2004 |

|

RU2336444C2 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2001 |

|

RU2201431C2 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

Изобретение относится к порошковой металлургии, а именно к способу получения пористых материалов из порошка бронзы. Может использоваться в производстве фильтроэлементов для тонкой очистки воздуха и агрессивных газов, а также для очистки гидравлических жидкостей. Смешивают порошок оловянистой бронзы с размером частиц в диапазоне -0,16+0,1 мм, содержанием олова 8-11%, углеродное волокно диаметром 6-10 мкм и средней длиной отрезков 40-70 мкм, в соотношении 5-15 мас. % к общему объему шихты, и связку. Спекание проводят в атмосфере эндотермического газа при температуре 840-850°С в течение 60-70 минут. Обеспечивается повышение прочностных характеристик пористого материала без уменьшения пористости, размеров пор и проницаемости. 2 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ получения пористых материалов на основе порошка бронзы, включающий приготовление шихты, содержащей порошок бронзы, и спекание, отличающийся тем, что готовят шихту, содержащую порошок оловянистой бронзы с размером частиц -0,16+0,1 мм и содержанием олова 8-11%, связку и углеродное волокно диаметром 6-10 мкм и средней длиной отрезков 40-70 мкм, в соотношении 5-15 мас. % к общему объему шихты, а спекание проводят в атмосфере эндотермического газа при температуре 840-850°С в течение 60-70 минут.

2. Способ по п. 1, отличающийся тем, что в качестве связки в шихту вводят 1-4 мас. % водного раствора поливинилового спирта.

3. Способ по п. 1, отличающийся тем, что нагрев при спекании ведут со скоростью 8-12°С/мин.

| Способ получения порошкового композита на основе меди с улучшенными прочностными характеристиками | 2019 |

|

RU2718523C1 |

| СПЕЧЕННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2281341C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ ДЛЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ | 2014 |

|

RU2567418C1 |

| Способ изготовления спеченных пористых изделий из бронзы | 1984 |

|

SU1178547A1 |

| Способ изготовления пористых бронз | 1989 |

|

SU1764817A1 |

| CN 106086510 A, 09.11.2016 | |||

| CN 108788132 A, 13.11.2018 | |||

| JP 2008280613 A, 20.11.2008. | |||

Авторы

Даты

2025-01-23—Публикация

2024-01-22—Подача