0,30 MM и спекают При 900 С в течение 30 мин.

Полученный двухслойный материал тохициной 0,30-0,36 мм,подвергают плакированию металлической сеткой с разйером ячейки 40 мкм со стороны пористого слоя, напеченного на сетку порошка, путем прокатки двухслойного материала и сетки в валках диаметром 180 мм.

Трехслойный пористый материал,толщиной 0,150 мм подвергают уплотняющей холодной прокатке в тех же валках с обжатием по толщине 30% и высокотемпературному отжигу при .

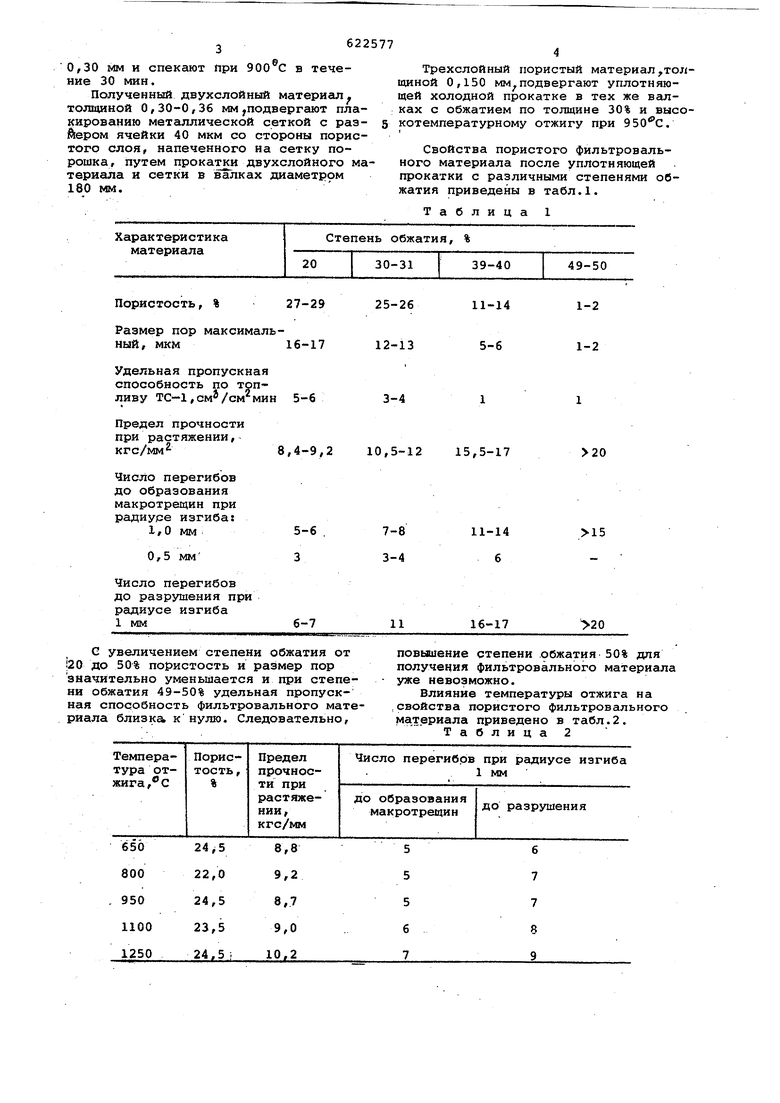

Свойства пористого фильтровального материала после уплотняющей прокатки с различными степенями обжатия приведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пористого фильтровального материала | 1973 |

|

SU485829A1 |

| Способ получения пористого материала на основе железа | 1978 |

|

SU764847A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2010 |

|

RU2424861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА | 2007 |

|

RU2356711C2 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2220852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВЕРГАЕМЫХ ХОЛОДНОЙ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА (ВАРИАНТЫ) | 2000 |

|

RU2245760C2 |

| ВЫСОКОПРОЧНЫЙ, ГАЛЬВАНИЗИРОВАННЫЙ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ЛИСТ И ВЫСОКОПРОЧНЫЙ, ПОДВЕРГНУТЫЙ ЛЕГИРОВАНИЮ, ГАЛЬВАНИЗИРОВАННЫЙ ПОГРУЖЕНИЕМ СТАЛЬНОЙ ЛИСТ, ИМЕЮЩИЕ ПРЕВОСХОДНУЮ ФОРМУЕМОСТЬ И НИЗКУЮ АНИЗОТРОПИЮ МАТЕРИАЛА, С ПРЕДЕЛОМ ПРОЧНОСТИ НА РАЗРЫВ 980 МПА ИЛИ БОЛЕЕ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2583194C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА | 2012 |

|

RU2563397C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ИЗ АНТИФРИКЦИОННОГО СПЛАВА | 2015 |

|

RU2590464C1 |

Удельная пропускная способность по топливу ТС-1, мин 5-6

Предел прочности при растяжении, кгс/мм

Число перегибов до образования макротрещин при радиуре изгиба:

С увеличением степени обжатия от 120 до 50% пористость и размер пор значительно уменьшается и при степени обжатия 49-50% удельная пропускная способность фильтровального материала близка, к нулю. Следовательно,

10,5-12 15,5-17

20

повышение степени обжатия 50% для получения фильтровального материала уже невозможно.

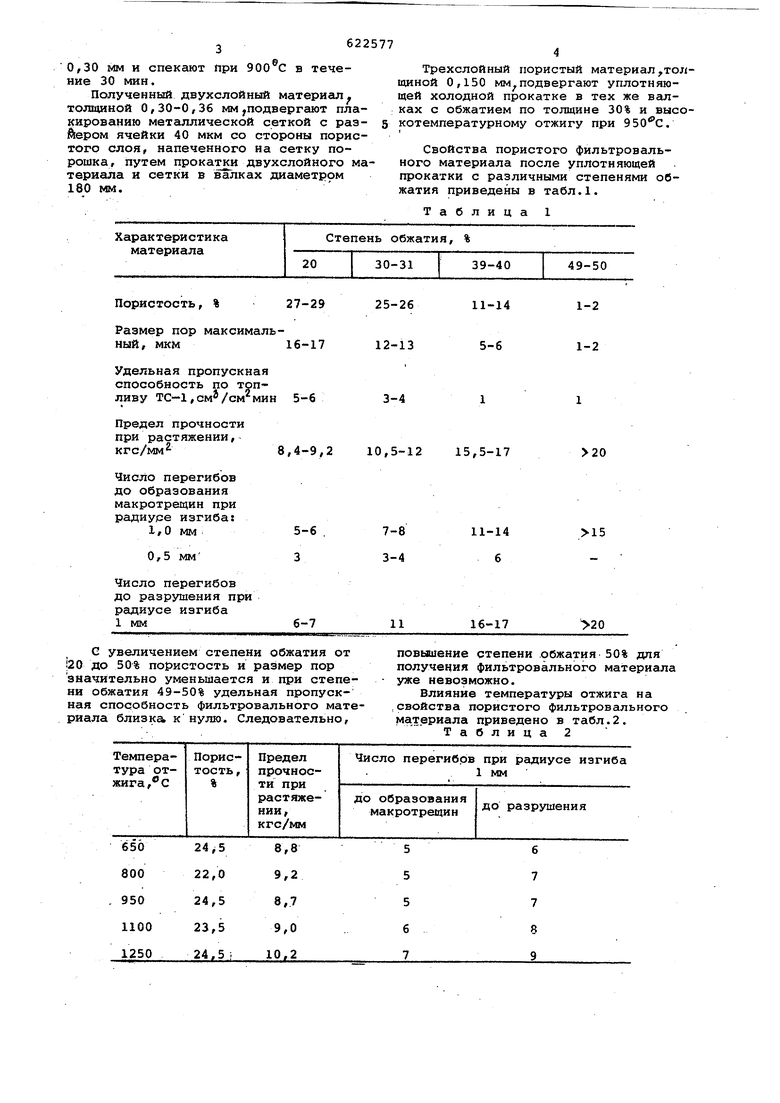

Влияние температуры отжига на ,свойства пористого фильтровального материала приведено в табл.2. Таблица 2 При температурах отжига 650-950с предел прочности и число перегибов практически не меняются. Отжиг при температурах выше приводит к увеличению предела прочности и числа перегибов при испытании на перегиб. Использование предложенного спосо ба получения пористого спеченного ма териала позволяет получать фильтрующий материал с большой прочносзтью и повышенной пластичностью, что позволяет изготовлять фильтроэлементы гоф рированной конструкции вместо конструкции с набором дисков в пакете. Формула изобретения Способ получения пористого спечен ного материала, включающий напыле7ние порсяика на металлическую сетку, спекание, уплотняющую прокатку и пос.ледующий отжиг, отличающийс я тем, что, с целью повышения прочности, пластичности и снижения веса материала, после спекания осуществляют плакирование порошкового слоя, уплотняющую прокатку проводят со степенью обжатия 20-50%. а отжиг - при температуре 950-1250 С. Источники информации, принятые во вниман1 е при экспертизе: 1. Патент США 3534787, кл. 141-131, 1971. 2. Авторское свидетельство СССР 485829, кл. в 22 F 7/04, 1973.

Авторы

Даты

1978-09-05—Публикация

1976-11-01—Подача