Юак.

01

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОАЗОТИСТОЙ АУСТЕНИТНОЙ ПОРОШКОВОЙ СТАЛИ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2484170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ ФРИКЦИОННЫЙ СПЛАВ | 2019 |

|

RU2718243C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| ШИХТА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОДСЛОЯ МЕТАЛЛОКЕРАМИЧЕСКОГО ЭЛЕКТРИЧЕСКОГО КОНТАКТА | 1985 |

|

SU1355024A1 |

| Порошковый магнитотвердый сплав для гистерезисных двигателей и способ его получения | 2023 |

|

RU2837789C2 |

Изобретение относится к порошковой металлургии и может быть использовано в электронной технике для получения кернов оксидных катодов электронных ламп. Целью изобретения является повышение эксплуатационных свойств. Порошковый материал содержит никель, молибден и железо в следующих количествах, мас.%: никель 70-76

молибден 20-26

железо 4-10. Шихту, содержащую порошки никеля, молибдена и железа, прессуют под давлением 700-850 МПа, спекают при 1200-1250°С в восстановительной среде в течение 1-2 ч, проводят предварительную прокатку с суммарным обжатием 70-80%, осуществляют отжиг при 1200-1250°С в течение 0,5-1,0 ч, проводят окончательную прокатку в размер до пористости 0,5-1,5%. 2 с.п.ф-лы, 2 табл.

Изобретение относится к порошковой металлургии и может быть использовано в электронной технике для получения кернов оксидных катодов электронных ламп.

Цель изобретения - повышение эксплуатационных свойств.

Сущность технического решения состоит в следующем. Готовят смесь порошков никеля, молибдена железа. Затем прессуют из шихты брикеты под давлением 700-850 МЛа, спекают при 1200-1250°С в течение 1-2,0 ч в восстановительной среде, осуществляют холодную прокатку спеченных заготовок с суммарным обжатием 70-80%. За-1

тем проводят отжиг при 1200-1250 С Б течение 1-2 ч для остаточных напряжений, после чего материал подверга- ют последующей прокатке в размер с остаточной пористостью 0,5-1,5%.

Спекание при температуре выше 1250°С приводят к появлении жидкой фазы, а следовательно, к гэрушению формы и химического состава прессовки. При температуре ниже 1200°С увеличивается продолжительность спекания более 2,0 ч. Дефопмация с суммарным обжа гном HI,же 70Z не обеспечивает получения заготовок с вы- ) сокой плотностью л необходимого раз-

со

мера, При деформации более 80% происходит разрушение заготовок,

При температуре выше 1250ЭС про исходит расплавление материала, а при температуре ниже 1200°С не удается -зафиксировать гетерогенную структуру лент, в состав которых входят две фазы. Длительный отжиг приводит к нежелательным структурным изменениям, таким к ак - переход в гомогенное состояние, изменение размера зерна.

Основными эксплуатационными характеристиками кернов катодов являются удельное электросопротивление и формоустойчивость.

Порошковый материал для производства кернов катодов определяется тем что при наличии в смеси никеля в количестве меньше 70 мас.% или молибдена - болыце 26 мас.% в структуре появляется -р-фаза, приводящая к охрупчиванию, Бри содержании молибдена меньше 20 мас,% в сплавах снижается жаропрочность, так же как и при содержании никеля больше 76 мас.% В указанном интервале ингредиентов наблюдается двухфазная область / +уЭ в которой является упрочняю- щей, повышающей служебные характеристики. Снижение жаропрочности и жаростойкости обуславливает снижение служебных характеристик, так как оксидные катоды работают при высоких температурах. При содержании железа больше 10 мас.% в системе никель- железо появляются две фазы. Возможные флуктуации химического состава могут привести к неравномерности электросопротивления, и, как следствие, потеря формоустойчивости, 4 мас,% - тот минимум, который соответствует «(-твердому раствору железа в молибдене.

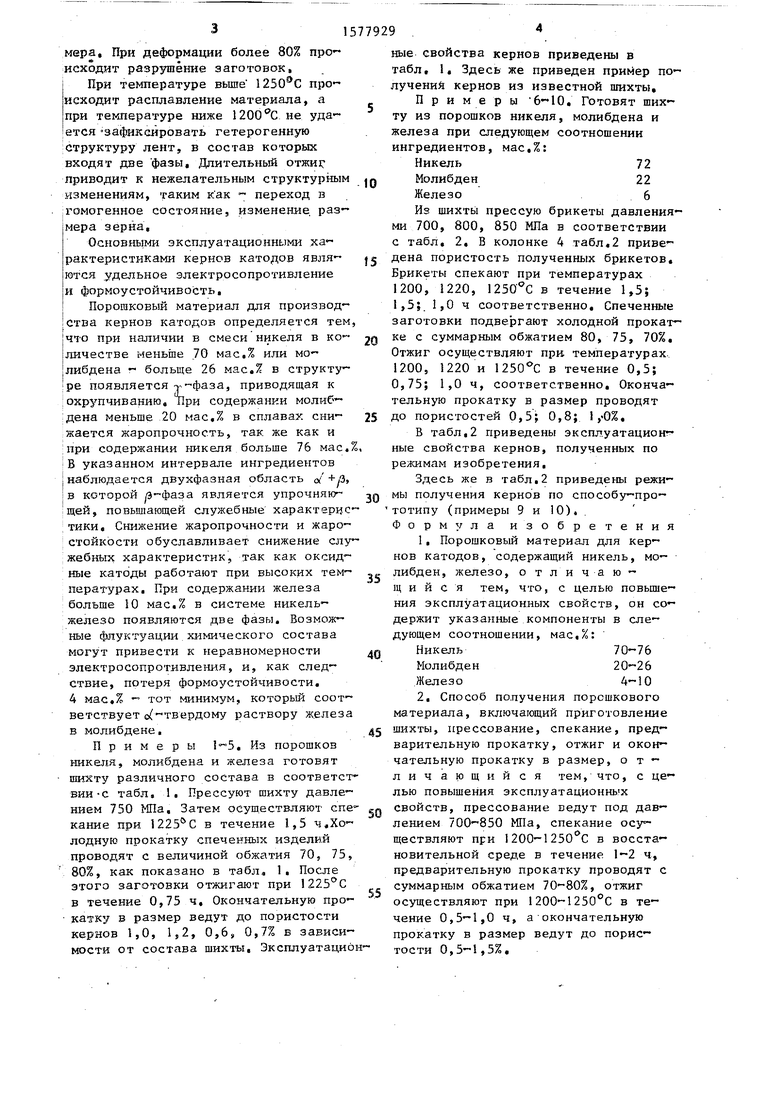

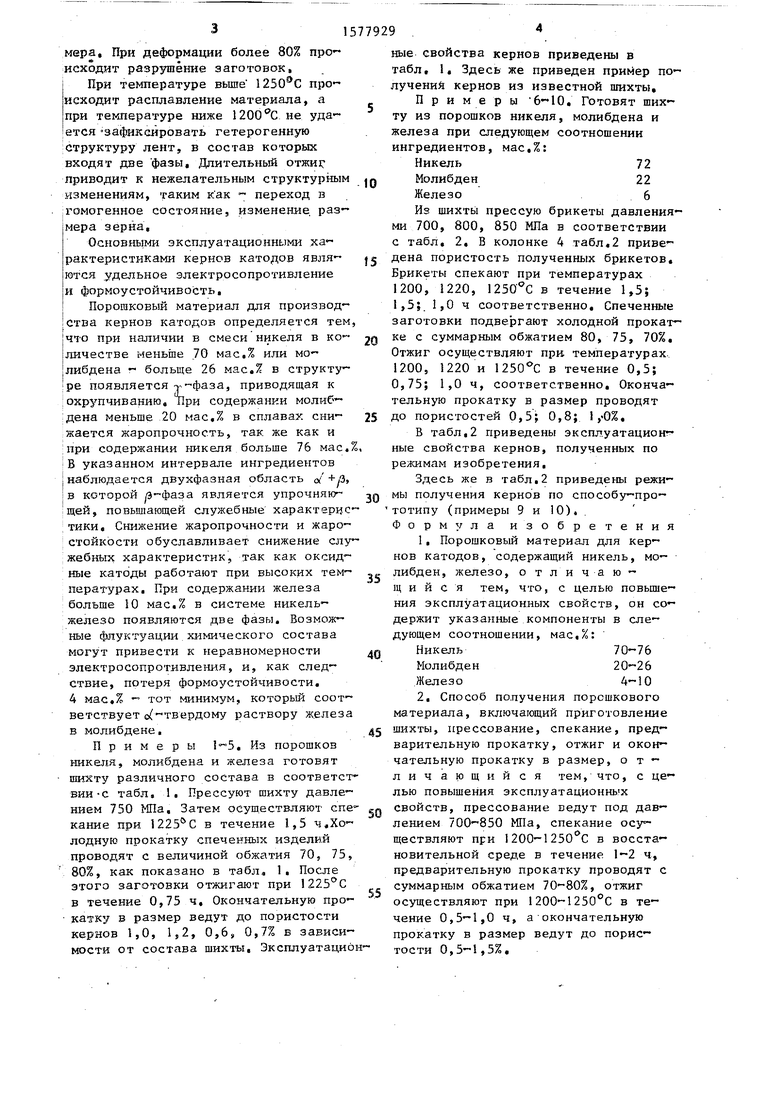

Примеры 1-5. Из порошков никеля, молибдена и железа готовят шихту различного состава в соответствии -с табл. 1. Прессуют шихту давлением 750 МПа, Затем осуществляют спе кание при 1225°С в течение 1,5 ч.Холодную прокатку спеченных изделий проводят с величиной обжатия 70, 75, 80%, как показано в табл. 1. После этого заготовки отжигают при 1225°С в течение 0,75 ч. Окончательную прокатку в размер ведут до пористости кернов 1,0, 1,2, 0,6, 0,7% в зависимости от состава шихты. Эксплуатацио

0

5

0

5

0

5

0

5

ные свойства кернов приведены в табл. 1. Здесь же приведен пример получения кернов из известной шихты.

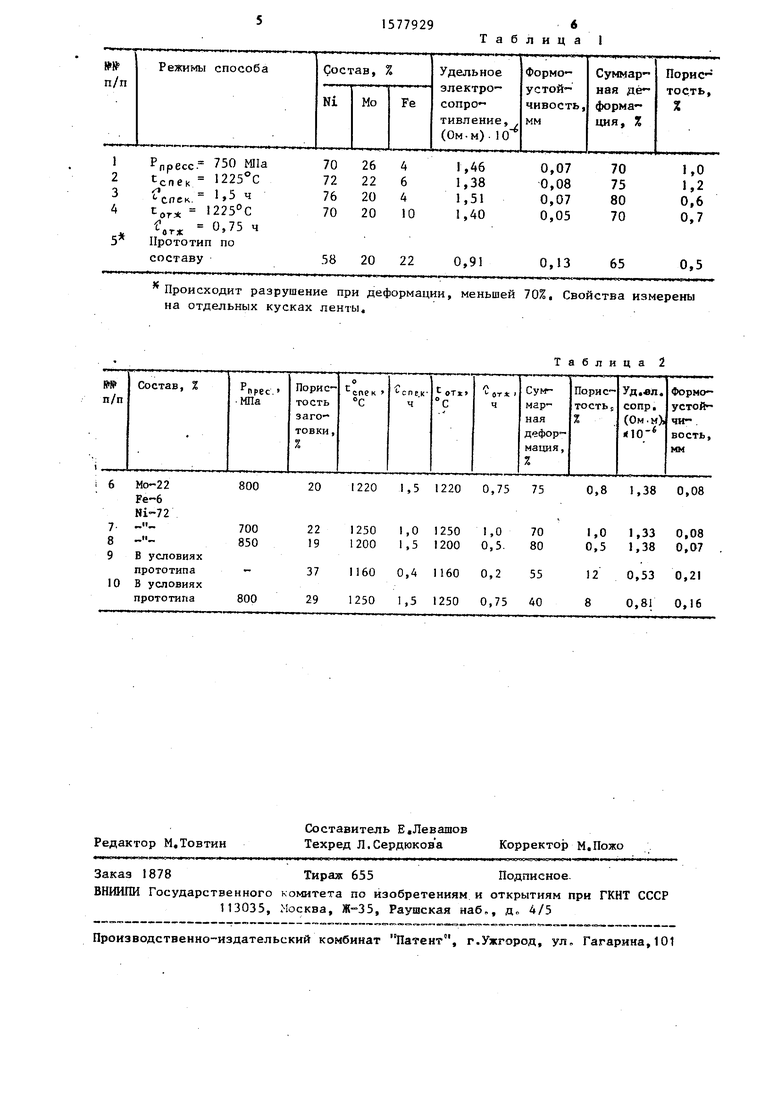

Примеры 6-10, Готовят шихту из порошков никеля, молибдена и железа при следующем соотношении ингредиентов, мас.%:

Никель72

Молибден22

Железо6

Из шихты прессую брикеты давлениями 700, 800, 850 МПа в соответствии с табл. 2. В колонке 4 табл.2 приведена пористость полученных брикетов. Брикеты спекают при температурах 1200, 1220, 1250°С в течение 1,5; 1,5; 1,0 ч соответственно. Спеченные заготовки подвергают холодной прокатке с суммарным обжатием 80, 75, 70%. Отжиг осуществляют при температурах 1200, 1220 и 1250°С в течение 0,5; 0,75; 1,0 ч, соответственно. Окончательную прокатку в размер проводят до пористостей 0,5; 0,8; 1,Ю%.

В табл.2 приведены эксплуатационные свойства кернов, полученных по режимам изобретения.

Здесь же в табл,2 приведены режимы получения кернов по способу-про- 1тотипу (примеры 9 и 10). Формула изобретения

Никель70-76

Молибден20-26

Железо4-10

Происходит разрушение при деформации, меньшей 70%. Свойства измерены на отдельных кусках ленты.

Таблица 2

| Смирнов B.C | |||

| и др | |||

| Исследование технологии производства ленты из карбонильного никелевого порошка на установке непрерывного действия: Отчет по НИР, 1972, с | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

| В | |||

| Жаропрочные сплавы, М | |||

| : Металлургия, 1972, с„ 258 | |||

Авторы

Даты

1990-07-15—Публикация

1987-03-26—Подача