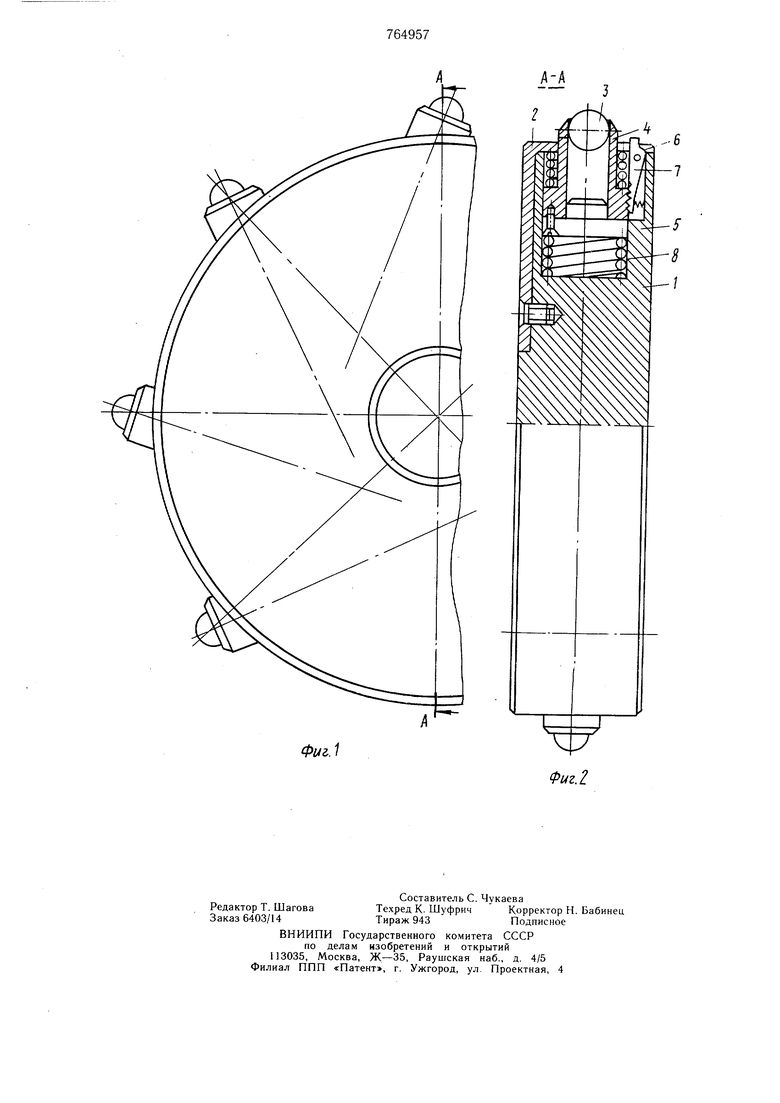

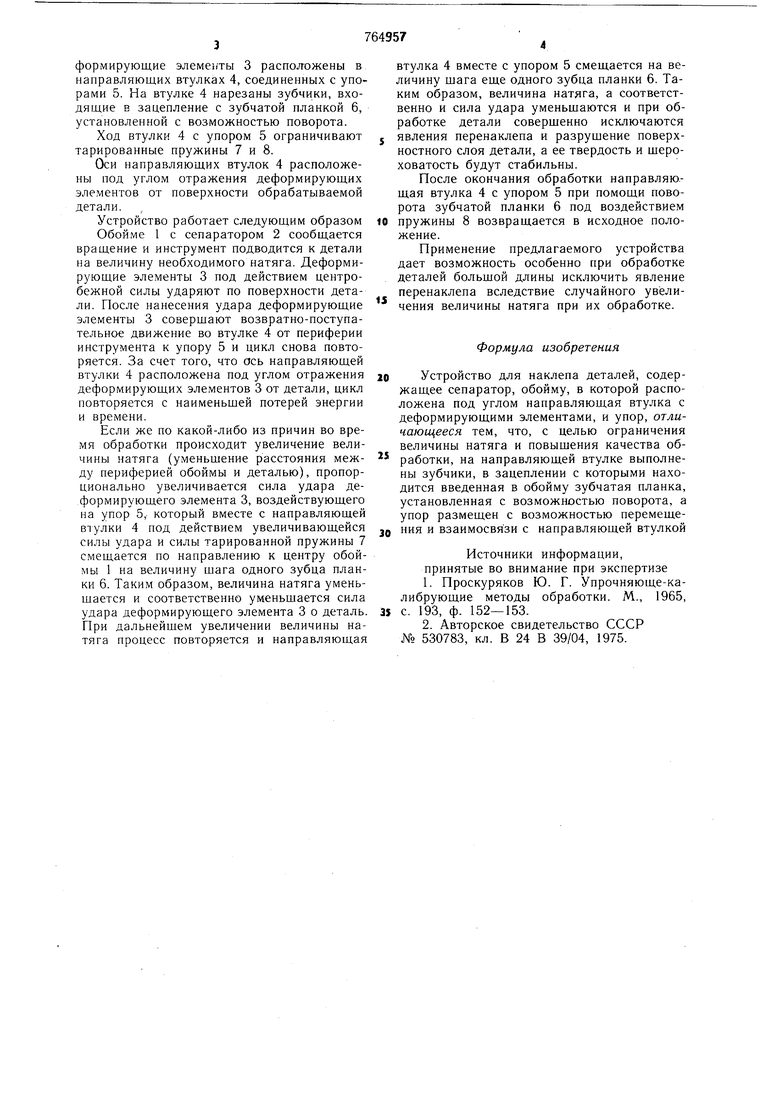

йзобуетенне отоносится к холодной обработке :vieTa.;i.ioB и сплавов поверхностным i, isifTiviecKUM деформированием и может б;)1ть ис1|)льз() при отделочной обработке н.юских цилиндрических и копических поверхностей для упрочнения поверхностно1О слоя дета.чей .машпн и механизмов. г1звест11ы устройства, содержащие сепаратор, корпус-обойму со свободно установленными .1еформирую1цимп элементами, неподви кн1,чй упор с резиновым буфером 1. В процессе обработки обой.мс сообнлают врап1ател1)Ное движение. Упрочнение деталей п|)оизвод; тся за счет нентробежных сил, действу(оп1их на деформирующие элементы KOTO)je смсп1,аются в радиальном направлении м ударяют по пове1)хности детали, унроч няя ее. (/гсиеиь упрочнения детали зависит от ьсл.чч11иы натяга, выдерживаемого при обработке. Необходимый натяг обеспечивается за счет уегановки устройства на определеппое расстояние от поверхности детали. Известны также устройства для наклепа деталей, содержащее сепаратор, обойму, в которсж расположена под yiynoM направляющая втулка с деформирующими элементами п упор 2 . Однпм из недостатков является возможное недонустимое уве.ппчещ.е натяга в процессе обработки из-за конусности детали или других иогреишостей формы, а также погрещности установки плоских длиных деталей (например, нанравляющих) и, как следствие, иеренаклен или разрушение поверхности слоя обрабатываемых деталей, что ведет к сни.жению твердости поверхностного слоя, его и,1елуп1ению и в конечном итоге к браку детали. Для ограничения велпчппы натяга обработки и 1ювыц ения качества обрабатываемой HOBepxHOCTii деталей.на направляюи1ей вт}лке выполнены зубчики, в зацеплснпп с которыми находится введенная в обойму зубчатая нланка, установленная с возможностью новорота, а упор размещен с возможностью псре.мещения и взаимосвязи с направляющей втулкой. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Устройство состоит из обоймы 1 (см. фиг. 2), к которой прикреплен сепаратор 2. Деформирующие элементы 3 расположены в направляющих втулках 4, соединенных с унорами 5. На втулке 4 нарезаны зубчики, входящие в зацепление с зубчатой планкой 6, установленной с возможностью поворота.

Ход втулки 4 с упором 5 ограничивают тарированные пружины 7 и 8.

Оси направляющих втулок 4 расположены под углом отражения деформирующих элементов от поверхности обрабатываемой детали.

Устройство работает следующим образом Обойме 1 с сепаратором 2 сообщается вращение и инструмент подводится к детали на величину необходимого натяга. Деформирующие элементы 3 под действием центробежной силы ударяют по поверхности детали. После нанесения удара деформирующие элементы 3 соверщают возвратно-поступательное движение во втулке 4 от периферии инструмента к упору 5 и цикл снова повторяется. За счет того, что ось направляющей втулки 4 расположена под углом отражения деформирующих элементов 3 от детали, цикл повторяется с наименьщей потерей энергии и времени.

Если же по какой-либо из причин во время обработки происходит увеличение величины натяга (уменьшение расстояния между периферией обоймы и деталью), пропорционально увеличивается сила удара деформирующего элемента 3, воздействующего на упор 5, который вместе с направляющей впулки 4 под действием увеличивающейся силы удара и силы тарированной пружины 7 смещается по направлению к центру обоймы 1 на величину шага одного зубца планки 6. Таким образом, величина натяга уменьшается и соответственно уменьшается сила удара деформирующего элемента 3 о деталь. При дальнейщем увеличении величины натяга процесс повторяется и направляющая

втулка 4 вместе с упором 5 смещается на величину шага еще одного зубца планки 6. Таким образом, величина натяга, а соответственно и сила удара уменьшаются и при обработке детали совершенно исключаются явления перенаклепа и разрушение поверхностного слоя детали, а ее твердость и шероховатость будут стабильны.

После окончания обработки направляю.щая втулка 4 с упором 5 при помощи поворота зубчатой планки 6 под воздействием пружины 8 возвращается в исходное положение.

Применение предлагаемого устройства дает возможность особенно при обработке деталей большой длины исключить явление перенаклепа вследствие случайного увеличения величины натяга при их обработке.

Формула изобретения

Устройство для наклепа деталей, содержащее сепаратор, обойму, в которой расположена под углом направляющая втулка с деформирующими элементами, и упор, отличающееся тем, что, с целью ограничения величины натяга и повышения качества обработки, на направляющей втулке выполнены зубчики, в зацеплении с которыми находится введенная в обойму зубчатая планка, установленная с возможностью поворота, а упор размещен с возможностью перемещения и взаимосвязи с направляющей втулкой

Источники информации, принятые во внимание при экспертизе

1.Проскуряков Ю. Г. Упрочняюще-калибрующие методы обработки. М., 1965,

с. 193, ф. 152-153.

2.Авторское свидетельство СССР № 530783, кл. В 24 В 39/04, 1975.

..1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наклепа | 1986 |

|

SU1450987A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1998 |

|

RU2146596C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ДЕТАЛЕЙ | 2000 |

|

RU2174902C1 |

| Устройство для упрочнения поверхностей | 1987 |

|

SU1549732A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383428C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2384397C1 |

| УСТРОЙСТВО С ДЕМПФЕРОМ ДЛЯ ОБРАБОТКИ ППД | 2009 |

|

RU2408452C1 |

| ДЕМПФЕРНЫЙ СПОСОБ ОБРАБОТКИ ППД | 2009 |

|

RU2408453C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ППД С ПНЕВМАТИЧЕСКИМ БУФЕРОМ | 2009 |

|

RU2411118C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ППД С ПНЕВМАТИЧЕСКИМ БУФЕРОМ | 2009 |

|

RU2411117C1 |

Авторы

Даты

1980-09-23—Публикация

1978-10-23—Подача