Изобретение относится к холодной обработке металлов и сплавов поверхностным пластическим деформированием и может быть использовано при отделочной обработке цилиндрических, и конических поверхностей, для формирования микрорельефа и упрочнения поверхностного слоя деталей машин и механизмов.

Известны устройства, содержащие: сепаратор, корпус-обойму со свободно установленными деформирующими элементами, неподвижный упор с резиновым буфером (Проскуряков Ю.Г. Упрочняюще-калибрующие методы обработки. М., 1965 г., с. 193, ф. 152-153). В процессе обработки обойме сообщают вращательное движение. Упрочнение деталей и формирование микрорельефа производится за счет центробежных сил, действующих на деформирующие элементы, которые смещаются в радиальном направлении и ударяют по поверхности детали.

Степень упрочнения и высота микронеровностей поверхности детали зависит от величины натяга, выдерживаемого при обработке. Необходимый натяг обеспечивается за счет установки устройства на определенное расстояние от поверхности детали перед началом обработки. Одним из недостатков данных устройств является возможное недопустимое увеличение натяга в процессе обработки из-за конусности детали или других погрешностей формы. Это может привести к перенаклепу деталей и увеличению высоты микронеровностей и даже к разрушению поверхностного слоя.

Известно также устройство для наклепа деталей (Авторское свидетельство СССР N 764957, кл B 24 В 39/00, 1980 г.), содержащее обойму, к которой прикреплен сепаратор. Деформирующие элементы расположены в направляющих втулках, соединенных с упорами. На втулках нарезаны зубчики, которые входят в зацепление с зубчатой планкой, установленной с возможностью поворота.

При увеличении величины натяга направляющая втулка автоматически смещается в радиальном направлении к центру вращения и это позволяет уменьшить силу удара деформирующего элемента.

Данное устройство обладает тем недостатком, что оно реагирует только на увеличение величины натяга и после окончания обработки втулку необходимо вернуть в исходное положение.

Однако в процессе обработки возможно как увеличение, так и уменьшение величины натяга, что также может привести к негативным последствиям, таким, например, как необработанные участки поверхностей деталей, снижение микротвердости поверхностного слоя, нарушение однородности микрорельефа.

Технической задачей является формирование регулярного микрорельефа за счет обеспечения стабильности процесса поверхностного пластического деформирования при изменении величины натяга в процессе обработки.

Согласно изобретению устройство установлено на подвижную платформу, жестко связанную с обкатником, установленным перед обрабатывающим инструментом, контактирующим с обрабатываемой поверхностью детали и совершающим движение обката, что обеспечивает требуемую величину натяга и стабильность процесса обработки.

На фиг. 1 изображено предлагаемое устройство, общий вид;

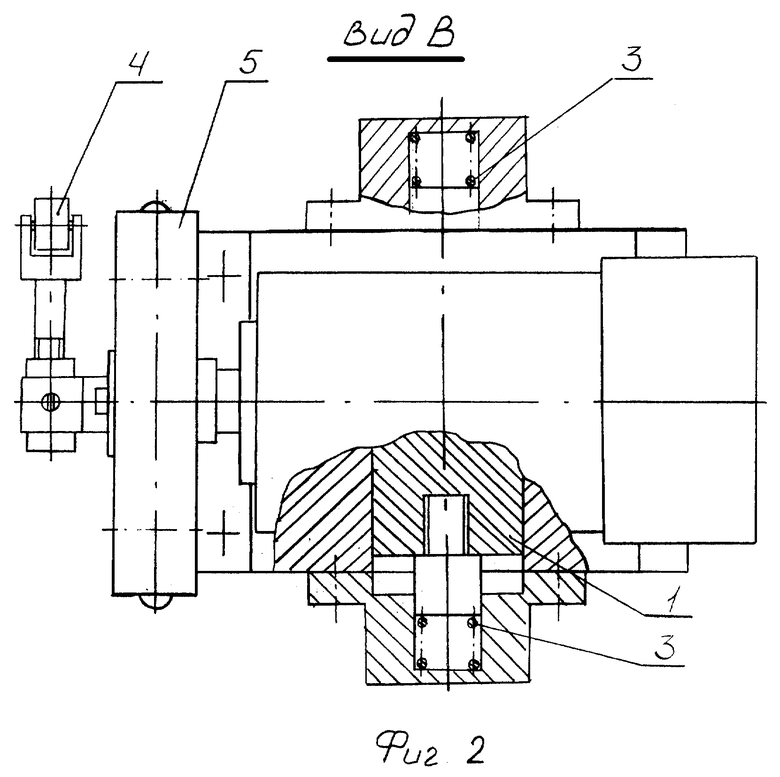

на фиг. 2 - то же, вид В.

Устройство состоит из подвижной платформы 1 (см. фиг. 2), которая установлена с помощью направляющих на основание 2, которое крепится к суппорту станка. Движение платформы регулируется двумя пружинами 3, равной жесткости, установленными с противоположных сторон платформы 1. Обкатник в виде ролика 4 жестко скреплен с платформой 1 и установлен перед обрабатывающим инструментом 5, который состоит из обоймы 6 (см. фиг 1), сепаратора 7, деформирующих элементов 8, упоров 9, приводится во вращение двигателем 10.

Устройство работает следующим образом. Ролик 4 устанавливается на требуемый вылет по отношению к инструменту 5 и вводится в контакт с обрабатываемой поверхностью обрабатываемой детали, и совершает движение обката. Инструмент 5 приводится во вращение двигателем 10 и начинает обработку детали, совершая продольное перемещение (движение подачи). Если деталь имеет какие-либо погрешности формы, например конусность, овальность, то ролик 4 среагирует на эти изменения и сместит платформу 1 на требуемую величину, сохраняя постоянную величину натяга и стабильность процесса обработки.

Применение данного устройства позволяет значительно повысить стабильность процесса обработки поверхностным пластическим деформированием, исключить как явление перенаклепа деталей, так и появление необработанных участков. Особенно рекомендуется использование данного устройства при обработке деталей больших диаметров и значительной длины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1999 |

|

RU2174903C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ДЕТАЛЕЙ | 2000 |

|

RU2174902C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2146597C1 |

| Устройство для наклепа деталей | 1978 |

|

SU764957A1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2184024C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕ-ЧИСТОВОГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2001 |

|

RU2201323C2 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 1998 |

|

RU2150367C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2005 |

|

RU2279965C1 |

| СПОСОБ ОБРАБОТКИ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ МНОГОШАРИКОВЫМ ИНСТРУМЕНТОМ | 2002 |

|

RU2210485C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2234405C1 |

Изобретение относится к холодной обработке металлов и сплавов поверхностным пластическим деформированием. Устройство содержит обойму, к которой прикреплен сепаратор, и деформирующие элементы, расположенные в направляющих втулках. Устройство устанавливается на платформе, жестко связанной с обкатником-роликом, закрепленным перед обрабатывающим инструментом. Ролик устанавливают на требуемый вылет по отношению к обрабатывающему инструменту и вводят в контакт с обрабатываемой поверхностью. В процессе обработки ролик совершает движение обката. Если обрабатываемая деталь имеет какие-либо погрешности формы, ролик среагирует на это изменение и сместит платформу на требуемую величину, сохраняя постоянную величину натяга. Данное устройство позволяет повысить стабильность процесса обработки, исключить явление переклепа деталей и появления необработанных участков. 2 ил.

Устройство для упрочняюще-чистовой обработки, содержащее обрабатывающий инструмент, выполненный в виде обоймы, сепаратора, деформирующих элементов и упоров, отличающееся тем, что оно снабжено подвижной платформой, несущей обрабатывающий инструмент, и жестко связанным с ней обкатником, расположенным перед обрабатывающим инструментом с возможностью отслеживания погрешностей формы обрабатываемой поверхности и соответствующего смещения платформы.

| Устройство для наклепа деталей | 1978 |

|

SU764957A1 |

| Многороликовая раскатка | 1978 |

|

SU673438A2 |

| Многороликовая раскатка для чистовой и упрочняющей обработки отверстий | 1976 |

|

SU647101A1 |

| УСТРОЙСТВО к ТОКАРНОМУ СТАНКУдля ОБКАТЫВАНИЯ КОНИЧЕСКИХ и ФАСОННЫХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1973 |

|

SU431245A1 |

| Инструмент для обработки цилиндрических поверхностей методом пластического деформирования | 1976 |

|

SU606717A1 |

| DE 2935601 A1, 12.03.1981 | |||

| СПОСОБ ОЧИСТКИ И РЕКУЛЬТИВАЦИИ ПОЧВ, ЗАГРЯЗНЕННЫХ НЕФТЬЮ И НЕФТЕПРОДУКТАМИ | 2005 |

|

RU2294804C2 |

Авторы

Даты

2000-03-20—Публикация

1998-08-17—Подача