о:

vl

со

Изобретение относится к черной меаллургии, а именно к огнеуйбрным атериалам, предназначенным для футеровки сталеразливочных и чугуновоз- ных ковшей.

Цель изобретения - повьшение прочности на сжатие и снижение порис- ости.

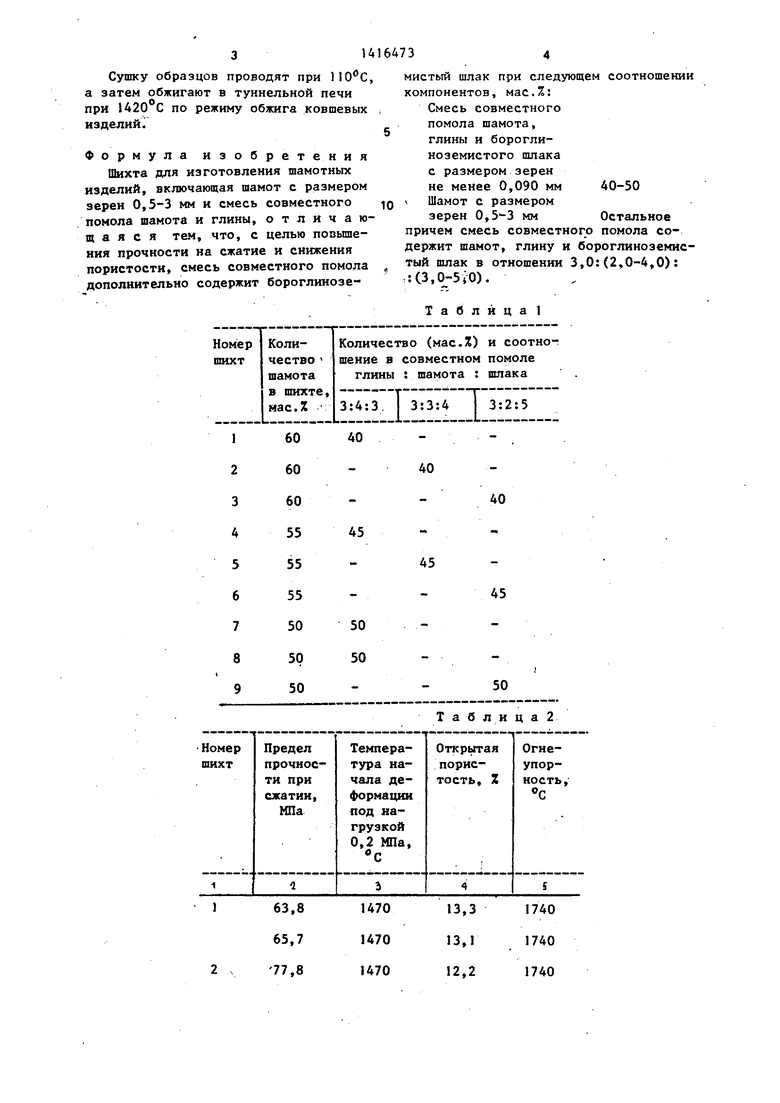

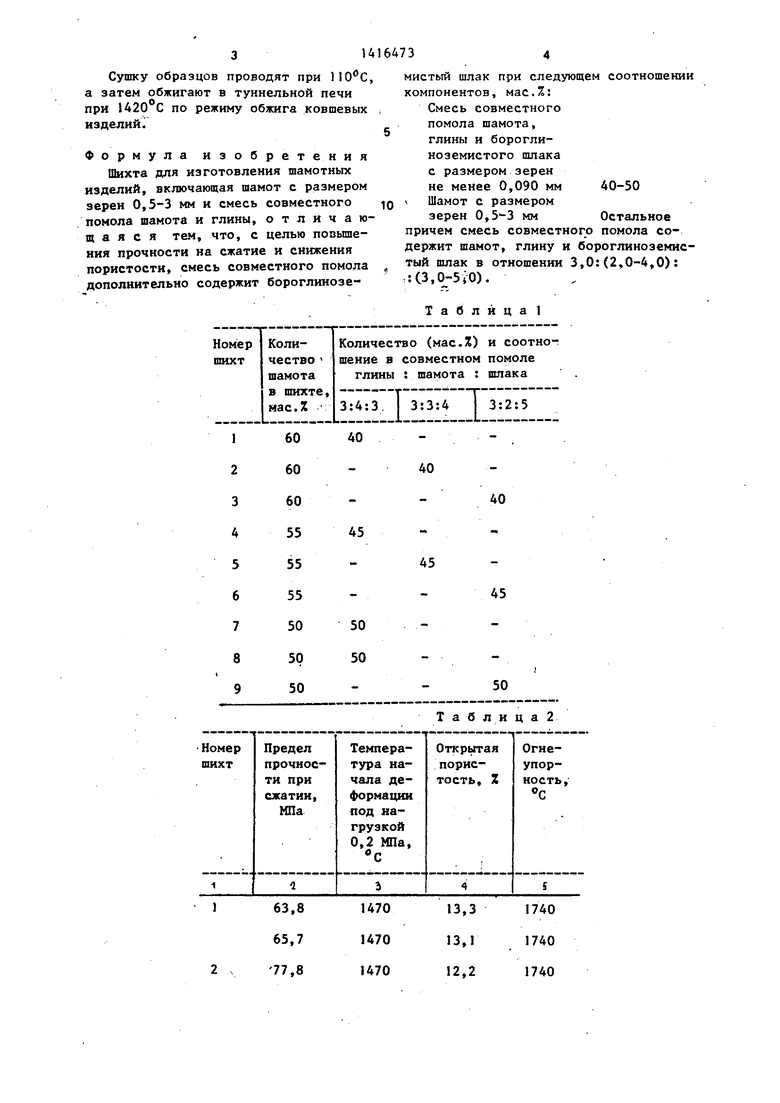

Изобретение поясняется конкретны- JQ и составами, которые приведены в табл. I.

В качестве бороглиноземистого шлаа используют отходы производства ерробора, имеющие следующий химичес-|5 ий состав, мас.%: AljOj 70-75; СаО -7; SiOi 4-а;5; FejOj 0,5-1,0; gO 2-5; BjO 10-13.

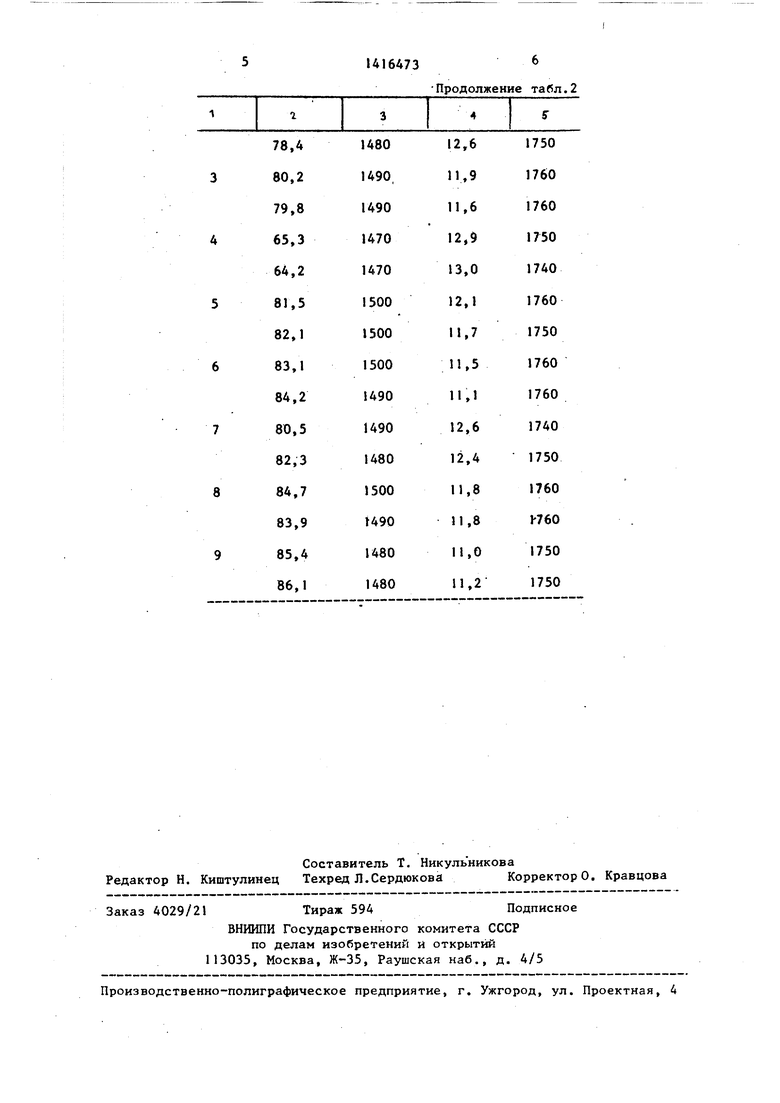

Физико-керамические свойства шихт риведены в табл.2.20

Введение в состав совместного помола бороглиноземистого шлака позволяет прежде всего увеличить в связующей части содержание . Это способствует повышению эксплуатацион-25 ных свойств шамотных изделий, например, ковшевых, так как разрушение их идет в первую очередь по связке. Чем больше в составе шамотного огне- упора , тем он лучше противо- зо стоит расплавленному металлу и шлаку.

При обжиге шамотных изделий в них образуется 35-40% жидкой фазы, куда переходит в первую очередь связка. Бороглиноземистый шлак, находясь в тонкодисперсном состоянии совместно с шамотом и глиной, тоже частично переходит в жидкую фазу, но при этом последняя содержит в расплаве значительно большее количество . Интенсивному п ереходу в расплав AliOj спо.собствует оксид бора, находящийся в шлаке, который способствует образованию жидкой фазы при более низких температурах обжига.

Повьдпенное содержание в расплаве A l/i Oj создает благоприятные условия для кристаллизации муллита ( x2SiOj). Муллит кристаллизуется в эиде иголок, цементируя при зтом всю стеклообразную фазу при охлаждении и делает ее высокопрочной, цементируя крупные зерна шамота, обеспечивая монолитность структуры в целом. Наличие муллита в изделиях резко улучшает все физико-керамические свойства их.

Удачное сочетание в бороглинозе- мистом шлаке вьш1еуказанных оксидов

35

40

45

50

55

Q

5

0

о

5

0

5

0

5

интенсифицирует процесс кристаллизации муллита, а такие оксиды как MgO, СаО и 3 выступают в виде минерализаторов.

Введение бороглиноземистяго шлаки именно в совместный помол объясняется тем, что его необходимо перевести в тонкодисперсную составляющую для создания более плотного контакта с глиной.

Глина используется как связующий компонент, благодаря которому в шамотных массах при прессовании достигается тесный контакт между поверхностями частиц. Введение глины в совместный помол способствует дополнительному ее измельчению, увеличивая удельную поверхность, и создает тесный контакт между частицами отоши- теля (шамота и бороглиноземистого шлака). При таком тесном контакте частиц вся смесь совместного помола становится как бы связующим компонентом при прессовании. При обжиге тесный контакт тонкодисперсных глины, шамота и бороглиноземистого шлака способствует спеканию,.т.е. основной оксид BjOj, интенсифицирующий этот процесс, равномерно распределяется по всей массе изделия, а, следовательно, активизация спекания наиболее эффективна.

Таким образом, введение бороглиноземистого шлака в совместный помол вследствие явления синергизма приводит к неаддитивному влиянию Ali03, BjjiO, MgO и СаО на комплекс положительных свойств полученных изделий.

С целью определения физико-керамических свойств ковшевого огнеупора образцы готовят следующим образом. Сначала готовят совместный помол, для чего в трубомельницу загружают глину, шамот и боро линоземистый шлак в требуемых соотношениях и размалывают 4-5 ч до прохода через сито 4900 отв/см не менее 90% (размер зерен не менее 0,090 мм).

В бегун загружают шамот фракции 3-0,5 мм и перемешивают 2 мин, предварительно шамот увлажнив половиной вводимого глинистого шликера плотностью 1,23 г/смЗ. После этого дают совместный помол и вводят оставшийся шликер при перемешивании 3 мин. Массу с влажностью 6,5% выгружают из бегуна. Образцы прессуют при ,0 МПа диаметром 36 мм и высотой 50 мм.

Сушку образцов проводят при , а затем обжигают в туннельной печи при 1420 С по режиму обжига ковшевых изделий.

Формула изобретения

Шихта для изготовления шамотных изделий, включающая шамот с размером зереи 0,5-3 мм и смесь совместного помола шамота и глины, отличающаяся тем, что, с целью повышения прочности на сжатие и снижения пористости, смесь совместного помола дополнительно содержит бороглинозе

мистмй шлак при следующем соотношении компонентов, мас.%;

Смесь совместного

помола шамота,

глины и бороглиноземистого шлака

с размером зерен

не менее 0,090 мм 40-50 Шамот с размером

зерен 0,5-3 мм Остальное причем смесь совместного помола содержит шамот, глину и бороглинозе14ис- тый шлак в отношении 3,0:(,0): ,:C3,Oj-5;0).

Таблица 1

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2198150C2 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| Способ изготовления многошамотных изделий | 1936 |

|

SU52905A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| Шихта для производства огнеупоров | 1978 |

|

SU753830A1 |

| Сырьевая смесь для изготовления строительных керамических изделий | 2020 |

|

RU2748199C1 |

Изобретение относится к черной металлургии, а именно к огнеупорным материалам, предназначенным для футеровки сталеразливочных и чугуновоз- ных ковшей. Целью изобретения является повьрение прочности на сжатие и снижение пористости. Для этого шихта включает, мас.%: смесь совместного помола шамота, глины и бороглинозе- Мистого шлака с размером зерен не менее 0,090 мм 40-50 и шамот с размером зерен 0,5-3 мм остальное, причем смесь совместного помола содержит шамот, глину и бороглиноземистый шлак в отношении 3:(2,0-4,0):(3,0-5,0). Пористость составляет 11,0-13,3%, прочность при сжатии 63,8-84,7 МПа. 2 табл.

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-15—Публикация

1986-01-02—Подача