1

Изобретение относится к машиностроению и может быть использовано при изготовлении брикетов из металлической стружки и других сыпучих материалов. .

Известно устройство для брикетирования, содержащее станину и смонтированные j в ней ресиверы, соединенные колоннами, траверсы с ударниками и с размещенными в ресиверах плунжерами, загрузочную камеру и камеру прессования, гидроцилиндры взвода ударников со штоками и корпусами, а также синхронизатор движения ю ударииков, ползун которого установлен в направляющих станины, и подпружиненный фиксатор с роликом (1.

Однако расход времени на съем готового брикета после рабочего хода гидроцилиндров взвода ударников ограничивает производительность устройства.

Цель изобретения - повышение производительности устройства.

Это достигается тем, что устройство CHa Jжено толкателем с роликом, смонтирован- 20 ным в корпусе гидроцилиндра взвода ударников и связанным с торцом ползуна синхронизатора, клиновым упором, смонтированным на ползуне синхронизатора

и связанным с роликом фиксатора, а также ограничителем перемещения ползуна синхронизатора, установленным на направляющих станины, при этом колонны совмещены со штоками гидроцилиндров взвода ударников, корпуса гидроцилиндров установлены с возможностью перемещения вдоль оси ударииков, один корпус гидроцилнндра взвода ударников с толкателем соединен с загрузочной камерой, а другой корпус гидроцмлиндра - с камерой прессования, при этом камеры и траверсы установлены с зазорами между собой, траверса и камера прессования установлены с зазором, большим высоты готового брикета, а торец ползуна синхронизатора выполнен скошенным.

Кроме того, в колоннах выполнены каналы для подвода рабочей жидкости в гидро цилиндры взвода ударников.

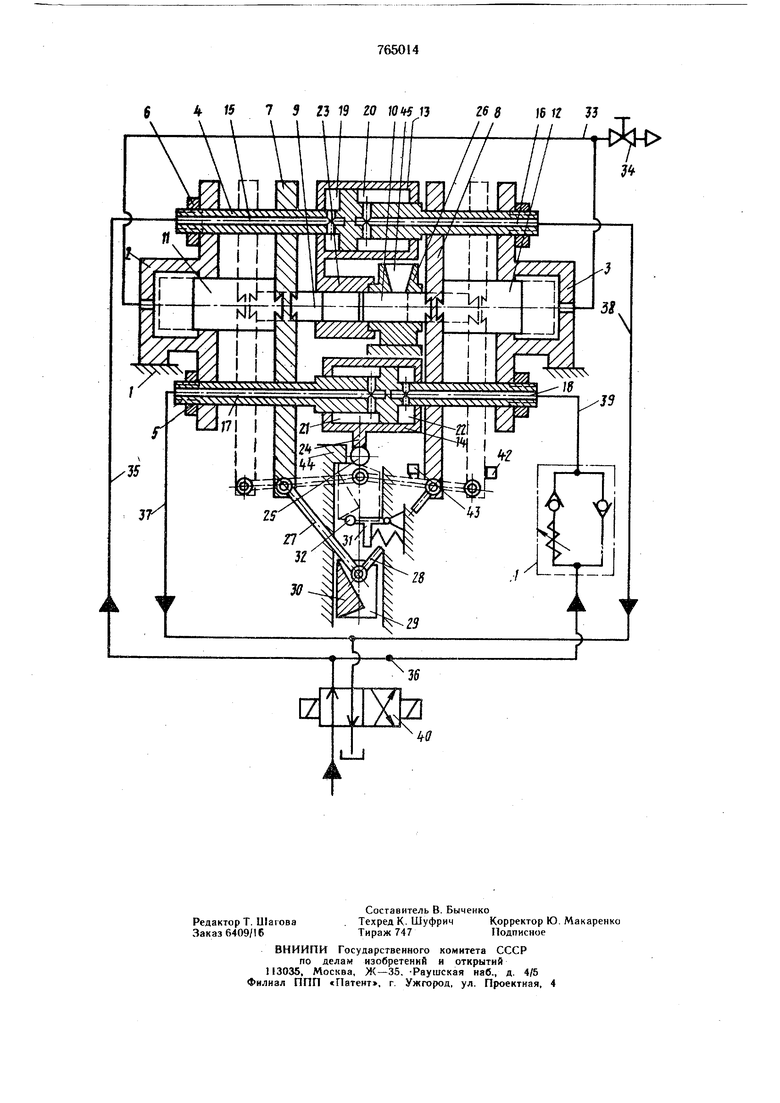

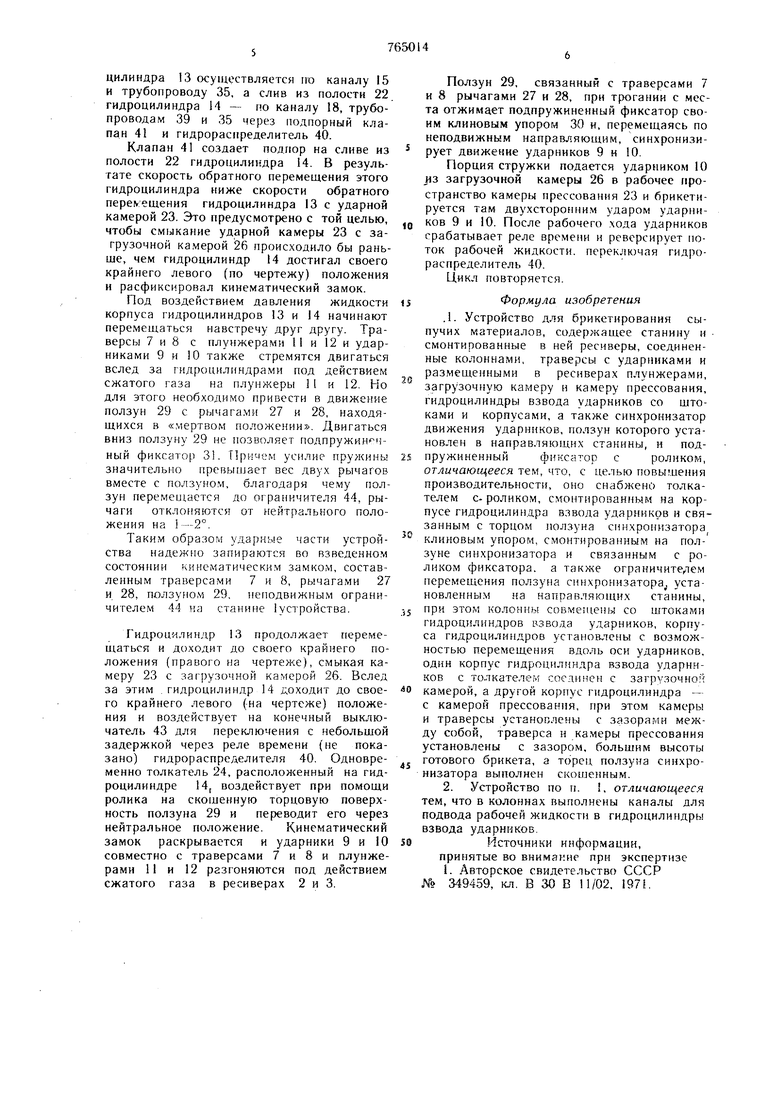

На чертеже изображено устройство для брикетирования сыпучих материалов.

Оно содержит станину 1, в которой установлены соосно ресиверы 2 н 3, сое диненные колоннами 4 н 5 при помощи гаек 6. Подвижные траверсы 7 и 8 расположены в направляющих колоннах 4 и 5 н жестко соединены с ударннками 9, 10 И плунжерами 11, 12, которые входят в ресиверы 2 и 3. Колонны 4 и 5 являются штоками гидроцилиндров 13 и 14 взвода ударников с подводом рабочей жидкости по каналам 15- 18, выполненным в колоннах. В гидроцилиндрах имеются напорные полости 19-22. Корпус гидроцилиндра 13 жестко скреплен с камерой прессования 23, которая размещена соосно с ударниками 9, 10, причем между гидроцилиндром 13 с камерой 23 и траверсой 7 имеется зазор для удаления готового брикета. Гидроцилиндр 14 взвода снабжен толкателем 24 с роликом 25. На станине 1 соосно с. ударниками 9, 10 неподвижно установлена загрузочная камера 26. Движение траверс 7 и 8 вместе с ударниками 9, 10 и плунжерами 11, 12 синхронизируется механизмом, состоящим из рычагов 27 и 28, соединенных mapнирно с траверсами 7 и 8 и ползуном 29 который может перемещаться в неподвижных направляющих станины. Ползун 29 снабжен К.МИНОВЫМ упором 30, причем верхняя часть упора выполнена скошенной. К станине 1 крепится подпружиненный фиксатор 3 с роликом 32. Газовые полости ресиверов 2 и 3 соединены между собой трубопроводом 33. Для закачки и выпуска газа из ресиверов служит вентиль 34. Гилроцилиндры 13 и 14 взвода питаются рабочей жидкостью по трубопроводам 35-39 через гидрораспределитель 40 и подпорный клапан 41. Для переключения гидрораспределители выполнены конечные выключатели 42 и 43. Неподвижный ограничитель 44 служит для ограничения хода ползуна. Загрузоч1юе окно 45 служит для загрузки прессуемого материстла. Устройство работает с.ледуюп.1.им образом. Перед началом работы устройство подключается к напорной магистрали и в ресиверы 2 и 3 закачивается газ. После закачки газа в ресиверы 2 и 3 ударники 9 и 10 находятся в сведенном положении. В ресиверах устанавливается одинаковое давление «благодаря их соединению трубопроводом 33. Напорная лсидкость подается от станции гидропривода (на чертеже не показана) через гидрораспределитель 40, трубопроводы 35, 36 и 39, подпорный клапан 4 и каналы 15 и 18 в полости 19 и 22 соответствующих гидроцилиндров 13 и 14 взвода. Слив из полостей 20 и 21 осуществляется по каналам 16 и 17 трубопроводам 37 и 38 через гидрораспределитель 40 в бак. Так как штоки гидроцилиндров 13 и 14 взвода неподвижны, их корпуса под воздействием давления жидкости начинают перемещаться по колоннам-направляющим 4 и 5: гидроцилиндра 13 - влево, а гидроцилиндра 14 - вправо. Гидроцилиндр взвода 14 выбирает небольшой конструктивный зазор до траверсы 8, предусмотренный для исключения вoзмoж ocти удара траверсы о гидроцилиндр в момент рабочего хода, и упирается в нее. Для дальнейшего перемещения подвижного гидроцилиндра перемещают траверсу 8 и связанную с ней траверсу 7, сжимая тем самым газ в обоих ресиверах 2 и 3, так как между траверсами 7 и 8 имеется кинематическая связь при помощи рычагов 27, 28 и ползуна 29. Усилия, развиваемого гидроцилиндром 14, недостаточно для сжатия газа в обоих ресиверах, поэтому он останавливается. В это время гидроцилиндр 13 продолжает перемещаться . вместе с камерой 23 влево (за счет бoльuJeгo свободного хода). В результате этого камера 23 размыкается с загрузочной камерой 26 и открывает рабочее пространство камеры прессования. Брикет, если он к тому времени отпрессован, остается зажатым между ударниками 9 и 10. Гидроцилиндр 13 доходит до траверсы 7 и упирается в нее. Теперь усилия, развиваемого двумя гидропилиндрами взвода, становится достаточно для перемещения ударных частей и сжатия газа в ресиверах 2 и 3. Ударники 9 и 10 вместе с траверсами 7 и 8 и плунжерами 11 .и 12 начинают перемеи.1аться. Брикет освобождается и скатывается по лотку (на схеме не указан). В случае же прилипания брикета к одному из ударников отрыв его происходит под воздействием или загрузочной камеры 26 при ходе ударника 10 вправо на взвод или при возврате камеры 23 на смыкание с загрузочной камерой 26 после взвода и фиксации ударных частей устройства во взведенном положении. При взводе ударник 10 открывает окно 45 загрузочной камеры 26 и она заполняется порцией стружки. Траверсы 7 и 8, перемещаясь, тянут через рычаги 27 и 28 ползун 29 с клиновым упором 30, который при приближении к своему конечному положению воздействует на ролик 32. Этот ролик, установленный на подпружиненном фиксаторе 31, сначала огжимается, а затем запхелкивается, воздействуя тем самы.м на клиновой упор 30 снизу.. Траверсы 7 и 8, продолжая движение, доходят до своих крайних, соответственно левого и правого по чертежу, положений и В1 тягивают в одну линию рычаги 27 и 28. Кроме этого, траверса 8 воздействует на конечный выключатель 43. Происходит переключение гидрораспределителя 40. Рабочая жидкость поступает от гидрораспределителя 40 по трубопроводам 37 и 38 и каналам 16, 17 в полости 20 и 21 гидроцилиндров 13 и 14 взвода. Слив из полости 19 гидроцилиндра 13 осуществляется по каналу 15 и трубопроводу 35, а слив из полости 22. гидроцилиндра 14 - по каналу 18, трубопроводам 39 и 35 через подпорный клапан 41 и гидрорасиределитель 40.

Клапан 4 создает подпор на сливе из полости 22 гидроцилиндра 14. В результате скорость обратного перемещения этого гидроцилиндра ниже скорости обратного перечещения гидроцилиндра 13 с ударной камерой 23. Это предусмотрено с той целью, чтобы смыкание ударной камеры 23 с загрузочной камерой 26 происходило бы раньше, чем гидроцилиндр 14 достигал своего крайнего левого (по чертежу) положения и расфиксировал кинематический замок.

Под воздействием давления жидкости корпуса гидроцилиндров 13 и 14 начинают перемещаться навстречу друг другу. Траверсы 7 и 8 с плунжерами 11 и 12 и ударниками 9 и 10 также стремятся двигаться вслед за гидроцилнндрами под действием сжатого газа на плунжеры 11 и 12. Но для этого необходимо привести в движение ползун 29 с рычагами 27 и 28, находящихся в «мертвом положении. Двигаться вниз ползуну 29 не позволяет подпружин иный фиксатор 31. Причем усилие пружины значительно превышает вес двух рычагов вместе с ползуном, благодаря чему ползун перемещается до ограничителя 44, рычаги отклоняются от нейтрального положения на 1-2°.

Таким образом ударные части устройства надежно запираются во г зведенном состоянии кинематическим 3aMKOjM, составленным траверсами 7 и 8, рычагами 27 и 28, ползуном 29, неподвижным ограничителем 44 на станине устройства.

Гидроцилиндр 13 продолжает перемещаться и доходит до своего крайнего положения (правого на чертеже), смыкая камеру 23 с загрузошой камерой 26. Вслед за этим .гидроцилиндр 14 доходит до своего крайнего левого (на чертеже) положения и воздействует на конечный выключатель 43 для переключения с небольшой задержкой через реле времени (не показано) гидрораспределителя 40. Одновременио толкатель 24, распололсенный на гидроцилиндре 14j воздействует при помощи ролика на скошенную торцовую поверхность ползуна 29 и переводит его через нейтральное положение. Кинематический замок раскрывается и ударники 9 и 10 совместно с траверсами 7 и 8 и плунжерами 11 и 12 разгоняются под действием сжатого газа в ресиверах 2 и 3.

Ползун 29, связанный с траверсами 7 и 8 рычагами 27 и 28, при трогании с места отжимает подпружиненный фиксатор своим клиновым упором 30 и, перемещаясь по неподвижным направляющим, синхронизирует движение ударников 9 и 10.

Порция стружки подается ударником 10 из загрузочной камеры 26 в рабочее пространство камеры прессования 23 и брикетируется там двухсторонним ударом ударников 9 и 10. После рабочего хода ударников срабатывает реле времени и реверсирует поток рабочей жидкости, переключая гидрораспределитель 40.

Цикл повторяется.

Формула изобретения

.1. Устройство д,5Я брикетирования сыпучих материалов, содержащее станину и смонтированные в ней ресиверы, соединенные колоннами, траверсы с ударниками и размещенными в ресиверах плунжерами, загрузочную камеру и камеру прессования, гидроцилиндры взвода ударников со штоками и корпусами, а также синхронизатор движения ударн {ков, ползун которого установлен в направляющих станины, и подпружиненный фиксатор с роликом, отличающееся тем, что, с целью повышения производительности, оно снабжено толкателем с-роликом, c foнтиpoвaнны.м на корпусе гидроцилиндра взвода ударников и связанным с торцом ползуна синхронизатора клиновым упором, смонтированным на ползуне синхронизатора и связанным с роликом фиксатора, а также ограничителем перемещения ползуна синхронизатора установленным на направляющих станины, при этом колонны совмещены со штоками гидроцилиндров 1 звода ударников, корпуса гидроцилиндров установлены с возможностью перемещения вдоль оси ударников, один корпус гидpoцмлF ндpa взвода ударников с толкателем соединен с загрузочной камерой, а другой корпус гидроцилиндра - с камерой прессования, при этом камеры и траверсы установлены с зазорами между собой, траверса и камеры прессования установлены с зазором, большим высоты готового брикета, а торец ползуна синхронизатора выполнен скощенным.

2. Устройство по п. , отличающееся тем, что в колоннах выполнены каналы для подвода рабочей жидкости в гидроцилиндры взвода ударников.

Источники информации,

принятые во внимание при экспертизе L Авторское свидетельство СССР № 349459, кл. В 30 В 11/02, 197. 7 5 23 t9 ZO 4 19 Wt f3

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный вертикальный многошпиндельный станок | 1985 |

|

SU1296304A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ В БРИКЕТ БОЧКИ С ТВЕРДЫМИ РАДИОАКТИВНЫМИ ОТХОДАМИ | 2018 |

|

RU2689477C1 |

| Устройство для загрузки насыпных материалов в транспортный трубопровод пневматической установки | 1977 |

|

SU743927A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2480587C1 |

| ИМПУЛЬСНОЕ УСТРОЙСТВО для БРИКЕТИРОВАНИЯ | 1972 |

|

SU349459A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| Устройство для прессования порошков | 1978 |

|

SU725812A1 |

| ПРЕСС НАВЕСНОЙ ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ДЛЯ БРИКЕТИРОВАНИЯ ОПАВШЕЙ ЛИСТВЫ | 2011 |

|

RU2452170C1 |

| КОЛЕНЧАТО-ВИНТОВОЙ ПРЕСС | 1992 |

|

RU2016769C1 |

Авторы

Даты

1980-09-23—Публикация

1978-08-29—Подача